修船企业建造大型坞门的工艺探讨

林 隆

(上海船厂船舶有限公司,上海 202156)

近几十年来,中国的船舶工业得到了跨越式发展,各大船舶企业的硬件设施更是得到了大规模的发展。到了2012年5万吨级以上的船坞已接近200座,20万吨级以上的大型船坞也达40余座。

在上海地区,结合船舶企业的搬迁外移,建造了多座大型船坞。由于当时正处船舶业的牛市,船舶行业顾客盈门,造船企业已无暇顾及大型船坞坞门的建造工程,这些大型坞门的建造工程很多都交给了修船企业来承接。

2006年~2009年,上海船厂船舶有限公司(以下简称上海船厂)修船事业部先后承接了3座大型坞门的建造工程。本文以其中之一的上海船厂港池坞门为例,就该大型坞门的高质量建造进行工艺探讨。

1 港池坞门的主要技术参数、构造和作用

1.1 主要技术参数

1)港池坞门的主尺度:112.6 m(长)×12.8 m(宽) ×13.3 m(高)。

2)钢结构和设备总质量:2 937 t。

3)固定压载:6 163 t。

4)轻载吃水:6.4 m。

5)轻载排水量:9 153 m3。

6)起浮时间要求:约50 min。

7)建造总价:约5 500万元人民币。

1.2 构造和作用

港池坞门采用了浮箱式结构,是上海船厂大型船坞新建的挡水设备,外形为长方形箱体。其钢板材质为Q235A、Q235B。浮箱式坞门主要由门体结构、排水系统、压载系统、通风系统和止水装置等组成。浮箱式坞门由上、中、下3层甲板和底板组成,把该坞门分成3个部分。

上层中间部分是8个潮汐舱,每个潮汐舱两边各有2根DN 450的弯管与外界连通,弯管上装有电动蝶阀,上层的两端部分为4个压载水舱。

中层的中间部分是机舱,内设水泵、排污泵、船用轴流风机、向坞内注水的10根D1 400水管。每根D1 400管中设有2个伸缩电动蝶阀,操作台设在机舱的中间,中层的两端部分是2个大容量压载水舱,与上层的压载水舱连通。

下层是固定压载舱。中间部分用密度为不小于3.8 t/m3的重骨料砼浇灌,并且放置密度不小于4 t/m3的调节用预制重骨料混凝土压载块,外侧的两端的舱室是集水舱,每端设有2个电动蝶阀与外界相通。

止水装置是浮箱式坞门的重要附件,采用了抗压强度高、耐腐蚀寿命长的工程塑料合金作为承压垫。

管路系统由4台大功率排水泵、2台排污泵、1台潜水泵,20个D1 400的电动蝶阀、18台轴流风机和通气管、压载水舱的进水阀、潮汐水舱阀门及管路组成。

2 港池坞门的建造方法

由于该坞门的建造是在不影响上海船厂在建船舶建造周期的情况下进行的,因此不可能在船台上整体建造。且由于该工程是修船事业部负责建造,所以必须考虑修船码头门吊的起重能力 (40 t门吊2台、32 t门吊1台)。

因此在2008年11月23日该项工程启动之后,即与负责该工程技术设计的公司设计所讨论研究,确定了建造方案。

1)把该坞门分成3层,共分42个分段进行建造。

2)完成分段的涂装工程之后,将42个分段在造船船台附近的施工区域组合成20个中组分段。

3)完成20个中组分段后,在船台尾部两侧搭载成A、B 2个总段 (不影响船台在建的船舶)。

4)A、B 2个总段完成后,在适当的潮高下打开船台防汛门,出船台下水。

5)下水后的A、B 2个总段经过压载调配后,进修船事业部的海华号浮船坞进行坞内总段大合龙,完成港池坞门的整体钢结构工程。

6)坞内工程完成之后,出坞靠修船码头,浇灌固定压载、安装各类管系、设备并进行调试、完成倾斜试验以及沉浮试验之后,交付使用。

3 港池坞门建造的工艺关键点

在上述港池坞门的技术数据及构造介绍中,可以清楚地看出,该坞门在其外形制造中并没有任何复杂的曲线和难度。但受制于修船门机起重能力和制造场地的限制,以及港池坞门制造的高精度要求,例如:安装承压垫处和止水装置的部位,面板(外板)的平整度≤±4 mm;坞门的长度、宽度、高度误差均应≤标准尺寸的1/1000;坞门四角最大不平度应≤5 mm等,特别是安装止水装置112.6 m(长)×13.1 m(高)的平整度要求远高于造船行业标准。因此,整个建造工程由此产生了如下的工艺关键点。

3.1 分段制造中超重的工艺关键点

经计算,42个分段细分为:44.6 t×10个分段;54.9 t×4个分段;57 t×11个分段;61 t×1个分段;65 t×10个分段;74 t×6个分段。可以看出,42个分段在完成制造移位时均需采用2台门机抬吊的方案,因此需根据每个分段的重量和重心计算作出抬吊耳攀位置工艺图,并采取相应的质量检验手段,且门机抬吊方案均需按公司安全规定进行申报和总师室签字确认。

3.2 坞门建造精度控制的工艺关键点

受起重条件的限制,不得已将坞门分为42个分段建造,但这些分段的累积误差会造成整个坞门精度尺寸超差。因此,必须对每个分段的建造、20个中组分段的合成、2个总段的搭载以及最终A、B 2个总段坞内大合龙,进行尺寸精度控制。使用了修船事业部所拥有的全部测量仪器进行测量和监控。

1)激光水平仪:进行胎架望光,甲板的定位。

2)激光扫平仪:平整度。

3)投线仪:垂直度、平整度及三维测量。

4)激光经纬仪:测量垂直度、直线度、平面度。

5)激光测距仪:测量外形尺寸,并对每个过程进行记录,填写精度测量表。

任何超差都必须得到纠正,从而确保坞门总体的精度要求。

3.3 固定压载密度控制的工艺关键点

6 163 t的固定压载的灌注是一个很重要的工程,如果压载的密度不对,由于数量很大将失去对固定压载总质量的控制,从而影响坞门的使用功能。因此须对固定压载工程承包方的送审样品进行多次称重和修正,对固定压载的原材料进行不间断、不定期的抽查和检验,固定压载的密度必须达到≥3.8 t/m3。由于高度重视和措施到位,最后根据坞门水尺的测量计算,使固定压载在规定的空间达到了核定的质量。

3.4 A、B 2个总段下水前的工艺关键点

A、B 2个总段在船台尾部两侧搭载完成后,此时A段长度为55.69 m,B段长度为56.91 m,在各项测量尺寸的精度均在允许范围内之后,采取了如下工艺步骤。

1)对A、B 2个总段下水时的浮态进行计算,并根据“下水估算书”的要求,设计和安装临时舱壁,形成封闭的浮体。

2)按要求划出A、B 2个总段的吃水水尺。

3)在A、B 2个总段上安装定位临时带缆桩。

4)为考虑下一步的坞内大合龙,按图纸及进坞合龙坞墩布置图,在2总段大接头处的底板部半圆钢不进行安装,等坞内大合龙后再行安装。

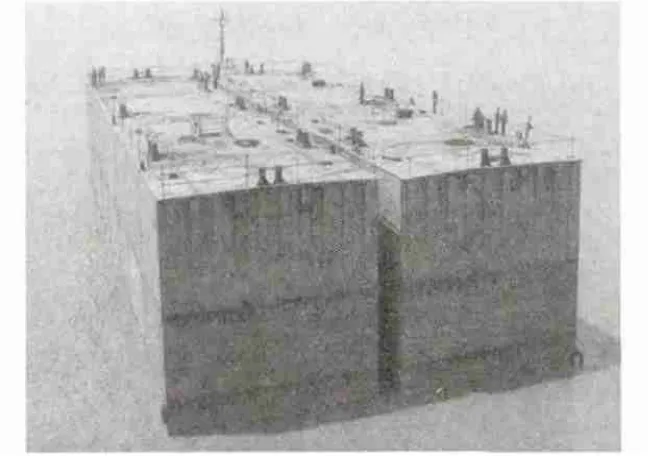

在一切准备工作就绪之后,A、B 2个总段顺利下水,见图1。

图1 A、B 2个总段下水后的漂浮状态图

3.5 A、B 2个总段坞内大合龙的工艺关键点

在浮船坞内进行坞门的大合龙,是大型坞门建造很关键的节点,大合龙的精度控制直接影响到坞门最终质量优劣的结果,且修船坞的坞期安排也相当紧凑,不可能给予太多的时间进行,因此必须对坞门大合龙在进坞前进行周密、细致的工艺策划。

1)确定本次大合龙采用创新的一次性合龙工艺方案 (前2座坞门均采用二次进坞方案),意在直接减少生产成本、缩短坞期。即利用A、B 2个总段的吃水差来进行:当2个总段船台下水之后,在码头上对A总段进行固定压载 (566 t)的灌注,使A总段与B总段形成0.8 m的吃水差,并放置一定量的压载铁来调节两总段的纵倾和横倾,保持A、B 2个总段都处于水平状态。

2)进坞前,制作A、B 2个总段大合龙坞墩布置图,并对浮船坞的坞墩用激光水平仪进行调整,使所用的坞墩都处于同一平面状态。

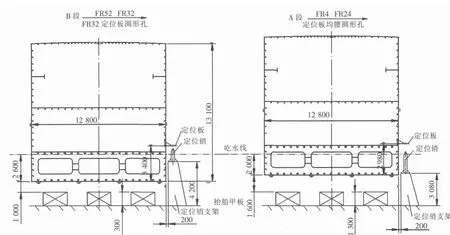

3)根据计算所得出的2个总段吃水深度,设计并作出定位销和定位板的安装位置图。确定定位板的高度和位置 (分别安装于A、B 2个总段外板上),同时给予三角板的加强。确定定位销的高度和位置 (均安装于浮船坞的抬船甲板)。上述工作十分重要,将直接决定坞门大合龙的成败,只有准确按图施工,才能确保2个总段的精确合龙,见图2。

4)坞内大合龙的实施和结果。

图2 定位板和定位销安装位置图

(1)实施。大合龙的当天,沉坞之后,先将A总段进入坞内指定位置,并使其定位板孔套入定位销后,抬坞使A总段坐稳在坞墩上,再将B总段引入坞内,使其的定位板孔套入定位销,然后整体抬坞,顺利完成了A、B 2个总段在浮船坞内的一次性大合龙。

(2)结果。由于事前的周密计算和细致的工艺策划,在抬坞工作结束之后,经过准确的精度测量,各相关尺寸数据完全达到理想状态。

3.6 坞门止水面精度控制的工艺关键点

此港池坞门止水密封面的设计为双面,即当一面止水密封失效时,可换用另一面继续使用。止水面精度控制是坞门建造中最为重要的关键点。

坞门的止水密封面为112.6 m(长)×13.1 m(高),按照设计要求,它的平整度必须≤±4 mm,这个精度要求很高,采取的工艺步骤如下。

1)严格控制止水密封面处钢结构制造时的平面误差,特别是A、B 2个总段合龙时的精度控制,此时的平面误差必须控制在≤±6 mm。

2)在进行止水密封面施工时,除了平面的精度,还须考虑该平面与坞门底面的垂直关系,我们除了采用激光经纬仪进行测量外,还采用了最为直观和实用的拉钢丝线的方法,在满足垂直度的基础上,对止水密封面每隔0.5 m进行测量,并将尺寸归纳和制成精度测量表。

3)根据测量表的数据,确定每处的调整值,在止水密封面的后部——工程塑料板处垫入橡皮垫进行调整。该方法有效且达到了止水密封平面的精度要求,为此后的坞门一次性关闭成功提供了关键的保证。

3.7 各类技术文件制定的工艺关键点

任何一个较大型的建造工程,除了技术图纸和技术标准之外,一定要有各类技术文件对工程进行指导和规范。在这次大型坞门建造工程中,我们先后制定了严谨的工艺文件来保证高质量完成该工程的建造:港池坞门船台总段合龙工艺;港池坞门A、B总段下水估算书;港池坞门浮坞内大合龙工艺;港池坞门止水装置安装工艺;港池坞门倾斜试验大纲;港池坞门沉浮试验大纲;港池坞门操作说明书。

4 港池坞门建造完成的时间节点

1)2008年11月23日,工程立项 (开始技术设计和材料采购)。

2)2008年12月9日,42个分段开工制作。

3)2009年3月15日,20个组立分段完成并开始上船台,合龙为A、B 2个总段。

4)2009年4月9日,A、B 2个总段完成由船台下水,并拖至修船码头。

5)2009年5月15日上午进海华浮船坞,A、B 2个总段合龙开始。

6)2009年5月30日中午,港池坞门完成坞内合龙出海华浮船坞,拖至修船码头。

7)2009年6月23日,坞门在完成设备的安装调试和固定压载之后,在修船码头上进行倾斜试验。

8)2009年6月30日,坞门在修船码头进行沉坞试验。

9)2009年7月15日,坞门在港池门坎上进行关闭。

该工程从2008年11月23日立项至2009年7月15日坞门关闭,历时232天。

5 结束语

2009年7月15日,港池一次性成功关上坞门,滴水不漏,完全符合设计要求,并在以后无数次的开闭坞门的操作中,均达到高质量的状态。

上海船厂修船事业部利用修船的设备和合理的建造方案,建造了高质量的坞门。这其中,紧紧抓住工艺关键点,最大程度地利用现有设备和严谨的工作态度起到了重要作用,各个工序的精度控制,一次性的坞内大合龙,也为修船企业在承接加长型改装船奠定了基础和经验。港池坞门将为船舶建造服务很多年,它见证了修船企业对质量控制的整个过程,并将激励修船人更加努力地创新、发展。