O·C船主机高压油泵气动封缸装置不能气动解除的故障分析

杨树森,涂志平,周克勤

(1.青岛远洋船员职业学院,山东青岛 266071;2.青岛万度力工程有限公司,山东青岛 266071)

O·C船主机型号为MAN-B&W 6S80MC-C。在某次航行中,主机No.2缸液压排气阀的液压油管破裂漏油,因马上要进港,采取了单缸停油运行。该机型的单缸停油即抬起高压油泵滚轮,不是传统的机械方式,而是气动封缸。安全抵港后,轮机员更换了漏油的液压油管。但在准备解除高压油泵封缸时,却遇到了意想不到的难题——不能气动解除封缸,即高压油泵滚轮不能复位,按照说明书要求的操作步骤也无效。为了弄清故障的原因,轮机员对气动封缸的原理图进行认真研究,并分析每个部件的结构特点和作用,最终问题得到了解决。

1 主机高压油泵气动封缸装置原理

1.1 主机高压油泵气动封缸装置的组成

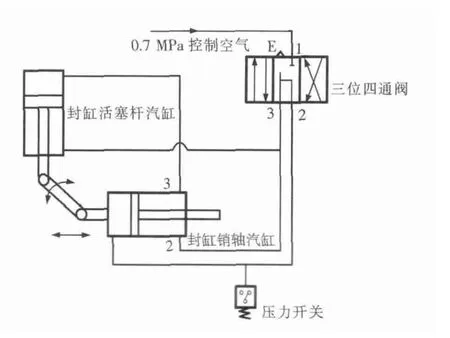

主机高压油泵气动封缸装置主要由三位四通阀、封缸活塞杆汽缸、封缸销轴汽缸和压力开关组成,其原理图如图1所示。

图1 主机高压油泵气动封缸装置原理图

1.2 主机高压油气动泵封缸装置各部件的作用

1)三位四通阀。手动操作,使高压油泵滚轮提升 (此时单缸停油)和复位 (解除封缸)。

2)封缸活塞杆汽缸。使高压油泵滚轮封缸销轴逆时针旋转时 (封缸),顺时针方向旋转时 (解除封缸)。

3)封缸销轴汽缸。使高压油泵滚轮封缸销轴插入 (封缸),轴向抽出 (解除封缸)。

4)压力开关。当高压油泵滚轮提升 (封缸)后,发出0.4 MPa的压力信号。

1.3 主机高压油泵封缸装置动作过程

主机高压油泵滚轮的提升 (封缸)和降落(解除封缸)主要靠手动操作三位四通阀来实现。

当封缸时,为使主机高压油泵的滚轮提升,首先提起三位四通阀圆盘上的凸钮,然后逆时针旋转圆盘90°,使三位四通阀左侧有效,此时三位四通阀上的接口1-2接通、3-E接通,来自1接口的0.7 MPa的控制空气首先通至高压油泵封缸销轴汽缸的1接口,2接口与大气相通,使封缸销轴快速轴向插入高压油泵滚轮导筒;当封缸销轴插入后,控制空气才能经过封缸销轴汽缸上的3接口通至封缸活塞杆汽缸的上部,使汽缸内的活塞杆伸出,通过杠杆带动封缸销轴逆时针转动,从而使销轴上的偏心轴提升并顶住高压油泵滚轮导筒,即封缸过程;当高压油泵滚轮导筒装置提升 (封缸)后,压力开关指示出该缸高压油泵滚轮已提升,并发出报警。主机在停车状态下高压油泵气动封缸时,若封缸销轴不能顺利插入高压油泵滚轮导筒中,可借助盘车机盘车,使高压油泵滚轮处于最高位置后,再进行一次封缸操作即可。

2 三位四通阀的结构

主机高压油泵气动封缸装置的核心部件是三位四通阀,通过对三位四通阀的解体发现,其结构比较特殊,很容易被认为是1个二位三通阀,其实该三位四通阀是由2个二位三通阀叠加而成。

当提起圆盘上的凸钮 (带弹力)逆时针旋转圆盘90°位置,圆盘带动阀芯逆时针转动,三位四通阀左侧位置有效,即封缸位置。

提起圆盘上的凸钮,顺时针转圆盘90°位置,圆盘带动阀芯顺时针转动,三位四通阀中间位置有效,即通常工作位置。

提起圆盘上的凸钮,顺时针旋转圆盘90°位置后,再用力压下凸钮并保持,进行解除封缸,三位四通阀右侧位置有效,即解除封缸位置。一旦封缸解除,松开凸钮,三位四通阀中间位置有效,此位置是通常工作位置。

3 主机高压油泵解除封缸操作

当需要主机高压油泵滚轮导筒装置降落,即解除封缸时,首先提起三位四通阀圆盘上的凸钮,然后顺时针旋转圆盘90°,用力压下凸钮并保持,使三位四通阀右侧有效,此时,三位四通阀上的接口1-3接通、2-E接通,来自1接口的0.7MPa的控制空气一路通至高压油泵封缸活塞杆汽缸的活塞杆端,而封缸活塞杆汽缸另一端的空气则通过封缸销轴汽缸上的接口3-1通至大气,使汽缸内活塞杆快速缩回汽缸,通过杠杆带动封缸销轴顺时针转动,从而使销轴上的偏心轴降落并不再顶住滚轮导筒;另一路通至高压油泵封缸销轴汽缸的2接口,此时,1接口通大气,封缸销轴从高压油泵滚轮导筒中轴向抽出,封缸活塞杆汽缸内活塞两端同时得到控制空气,高压油泵滚轮导筒装置降落——解除封缸,压力开关指示该缸高压油泵滚轮已降落,报警信号复位。当高压油泵恢复正常后,松开三位四通阀圆盘上的凸钮,三位四通阀的中位有效,此时三位四通阀上的接口2-3-E接通,1接口被切断,0.7MPa控制空气被切断的同时,封缸活塞杆汽缸和封缸销轴汽缸同时泄气。

简而言之:主机高压油泵解除封缸时,顺时针旋转封缸销轴,封缸销轴从滚轮导筒中抽出,降落高压油泵滚轮导筒。

4 主机高压油泵封缸后不能气动解除的故障原因

通过以上分析可以看出,造成高压油泵封缸后不能气动解除的主要原因有以下2点。

1)轮机员对这种新式的气动封缸装置了解较少,特别是对三位四通阀的结构不熟悉,误认为该阀是1个二位三通阀,解体以后才弄清其结构和工作原理。

2)主机高压油泵封缸操作说明书中,尤其是“恢复正常中的第三步”:“压下凸钮复位”语言过于简练,容易引起误解,特别是圆盘在顺时针旋转90°后,凸钮在弹力下锁住圆盘,就误认为是压下了凸钮,实际上是没有用力压下凸钮并保持,导致封缸销轴没有从滚轮导筒中抽出,即气动封缸不能解除。