IC厌氧反应器+SBAR好氧反应器工艺针对白酒酿造废水处理工艺中试试验运行报告

任 鹏, 刘绍根, 戴起会, 徐 锐

(安徽建筑大学 环境与能源学院,合肥 230000)

0 引 言

酿酒技术在我国源远流长,发展至今酿酒行业是我国重要的经济组成部分,但是在我国每年酿酒行业需要排放大量高浓度有机物废水,给水资源带来严峻的挑战。在淮河地区广泛分布酿酒产业,导致废水大量流入淮河流域造成环境污染等问题。针对这一现象提出处理酿造废水的有效方案,以达到保护水资源的目的。内循环厌氧反应器(Internal Circulation,IC)是荷兰PAQUES公司于20世纪80年代研究开发成功的第3代高效厌氧反应器,该反应器是目前的超高效厌氧反应器,其COD容积负荷是UASB反应器的4倍左右[1],IC反应器由于具有容积负荷率高、启动快、占地面积小、运行稳定等优点,而备受关注并成功应用于啤酒、造纸、柠檬酸等废水的处理中[2]。颗粒污泥是由大量微生物栖息聚集形成颗粒状固态物质,好氧颗粒污泥具有规则和结构密实的形态,且有良好沉淀性能,在反应器内保留较高的污泥浓度,可以提高生物处理效率,这一特点相对于传统的絮状污泥在废水处理方面有很大的优势。好氧颗粒污泥可以克服厌氧颗粒所固有的缺陷,能够快速生长,对生长环境条件,如温度、污泥活性高、抗冲击负荷强、沉降性能好、占地面积少、微生物种群多样等,因此能够有效运用在酿酒厌氧出水的处理中[3],在研究过程中针对酿酒厌氧出水特点,采用高效处理方案IC厌氧+好氧颗粒污泥生物技术,可以实现处理酿酒废水能够达标国家排放标准。

1 试验装置与方法

1.1 试验装置

IC厌氧反应器+SBAR好氧反应器装置组合而成,并且用钢板焊接制成。IC反应器试验装置根据IC反应原理设计,IC反应器分一级IC厌氧和二级厌氧装置,一级IC内径1.3m,有效高度10.4m,有效容积13.5m3,二级IC内径1.5m,有效高度9.0m,有效容积13.5m3。一级和二级内部设置三相分离器,升流系统、回流系统、顶部设置气液分离器,沿反应器的高度设置取样孔,试验温度为35~37℃,SBAR反应器采用圆柱状钢体,其筒高8.0m,内径2.8m,有效体积43m3,并且SBAR反应器的内部有一个钢制的导流筒,其高6.0m,内径1.9m,装置详图见图1。

图1 中试IC厌氧反应器+SBAR好氧反应器工艺示意图

1.2 试验用水

安徽阜阳金种子酒厂的生产状况是以酒精糟液为代表的高浓度工业废水,其特点是高浓度的有机废水,排放量为1000m3/d,废水中COD高30000~40000mg/L,并呈酸性,色度深,含沙量大,水质水量波动大,固形颗粒软,因此疏水性较差。这种废水含有较高浓度的蛋白质、脂肪、纤维、碳水化合物、废酵母、酒花残渣等有机无毒成分,但是含有大量的固体悬浮物和易生物降解的有机物废水[4],出水指标见表1。

表1 进水水质分析

1.3 污泥接种

IC反应器接种污泥取自安徽省阜阳市金种子酒厂处理酿造废水的UASB反应器颗粒污泥,为黑色椭球形、球形等,污泥粒径主要分布在0.2mm-1.2mm,且主要以0.6mm为主,接种后IC反应器污泥TS为2.214mg/L,VS为1.809mg/L。

SBAR反应器所用的污泥来自酒厂污水处理站泥水分配井处,该污水处理站采用生物接触氧化处理技术,其接种的污泥密度为1.127g/cm3,MLSS在3.0~4.2g/L之间,SVI为100mL/g。接种的污泥外观比较松散、形状不规则且呈现黄褐色。

1.4 分析方法

表2 常规分析项目与测定方法

整个试验过程需要定期取样检测反应器出水中污染物的去除效果,常规分析项目的测定方法均采用国家标准方法[5]测定,如表2所示。

2 结果与分析

2.1 启动与运行阶段

从图2-7可以看出,IC厌氧反应器装置启动阶段过程中,IC厌氧反应器内接种原污水处理工艺UASB反应器的污泥,经过2天的侵泡后,保持反应器内温度为33-380C,流量控制在1.0m3/h,每日监控反应器内温度和pH,培养7-10天每天提升2个小时废水,分别在8:00-9:00、13:00-14:00时间段,此阶段同时开启外部循环泵,保持24小时不断循环,每天有少量的沼气产生,COD的去除率非常低只有30~40%左右。容积负荷Nv=1.5~2.5kg/m3d,在试验中主要测试挥发性脂肪酸(VFA),主要指乙酸、丙酸、丁酸等短链脂肪酸,是厌氧消化过程中的重要中间产物。通过对VFA的监测可以很好地了解有机物质的降解进程,试验对灵敏、快速的VFA的分析方法用于控制厌氧反应器的运行是非常必要方法[6],根据有关试验研究发现当VFA的浓度大于5mmol/L时不利于厌氧菌种的生长,根据这一指标,试验针对前一周的VFA测试平均浓度达到27.15mmol/L,装置内液体严重偏酸性,为防止酸化严重,不利于厌氧菌种的生长,试验开始对进水调节pH值添加缓冲溶液,改善进水溶液的pH,在后期调试过程中试验效果逐步提高,也逐步增加进水流量,有原来的2小时提升至6个小时,温度保持不变,经过52天的调试,试验装置一级出水COD达到6000-8000mg/L,二级出水COD达到1000mg/L,一、二级VFA浓度下降到5mmol/L以下,此时整个装置运行正常,并且在调试阶段COD去除率不断上升,一级达到85%以上,二级达到80%以上,pH保持在7.2以上,产生的沼气量也在不断增加,实现装置的内循环,且循环量不断增加,大大提高了反应器处理有机物的能力。根据有关装置特点设计要求,内循环是主要实现高效处理的系统[7]。

图2 一级IC反应器启动阶段COD关系

图3 一级IC反应器启动阶段NH4+-N关系

图4 一级IC反应器启动阶段VFA和pH关系

图5 二级IC反应器启动阶段COD关系

图6 二级IC反应器启动阶段NH4+-N关系

图7 二级IC反应器启动阶段VFA和pH关系

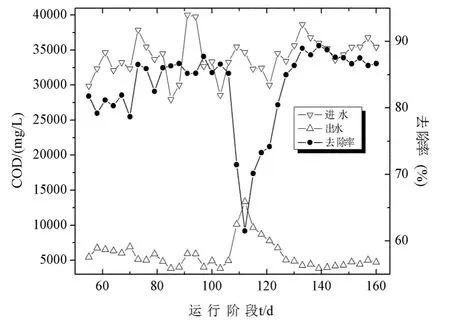

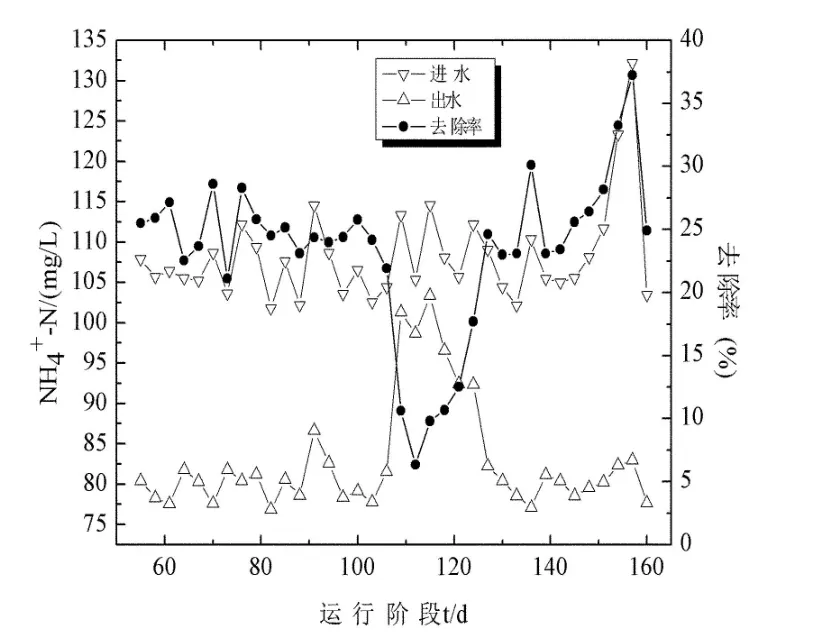

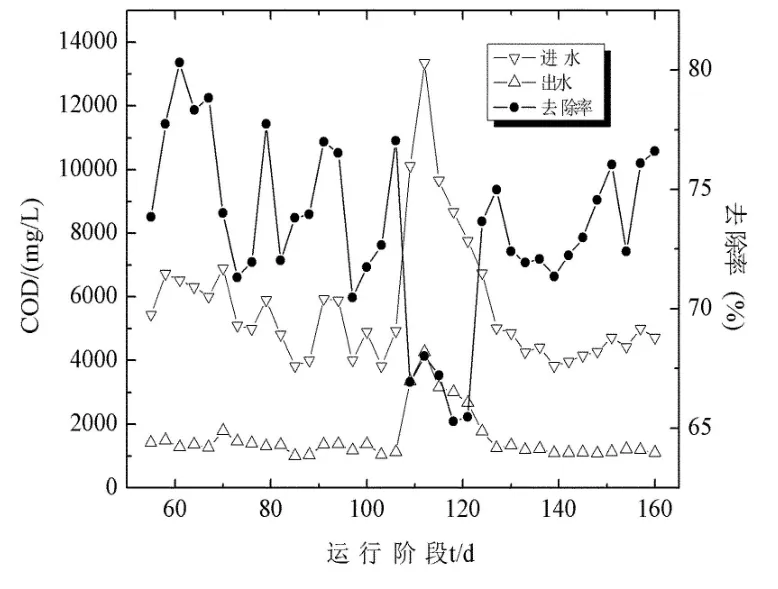

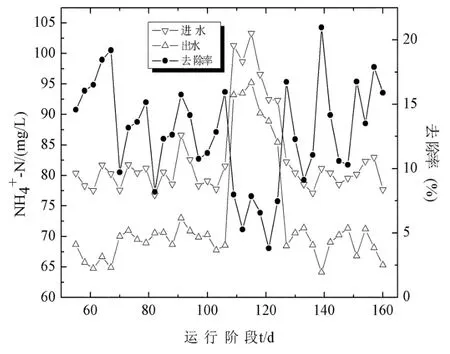

从图8~图13可以看出,IC厌氧反应器装置运行过程中,经过运行3个多月后中试装置整体运行稳定,试验开始增加进水流量由每天6个小时(8:00到11:00和13:00到16:00)增加到每天15个小时(上午7:00到12:00、下午13:00到18:00、晚上19:00到22:00和00:00到2:00),在现场进行第一天即从第109天到124天,发现试验装置开始酸化,pH由7.8降到5.0以下,VFA由5.24mmol/L升高到23.76mmol/L,一级IC反应器COD去除率下降到70%以下,最低值达到60%左右,NH4+-N也下降到10%以下,最低值达到6%左右,说明装置出现异常,但为了保持进水流量不变的情况下,为了防止试验继续酸化,开始延长IC反应器附加外循环,由每天12个小时(8:00-10:00、12:00-14:00、16:00-18:00、20:00-22:00、00:00-2:00、4:00-6:00)延长到20个小时(7:00-12:00、13:00-18:00、19:00-00:00、1:00-6:00),同时调节进水前pH值,经过两个星期的运行和调试,酸化现象开始出现好转,VFA的浓度小于5mmol/L,pH达到7.0以上。一级反应器装置出水COD降到4500mg/L-5000mg/L,满足启动阶段正常运行的情况。IC厌氧反应器装置运行阶段试验进行污泥颗粒进行测量和观察,发现污泥为灰黑色球形颗粒,粒径也逐渐增加,以0.3mm-0.4mm为主,最大粒径可达到0.8mm,污泥量增加,由于是中温培养污泥颗粒表面平滑,有空隙,显微镜下观察可见污泥颗粒以甲烷杆菌为主;污泥表面菌体排列比较紧密,菌体比较饱满,颗粒中心有明显的空洞,产甲烷古菌的产甲烷活性的影响生物膜厌氧菌的富集[8],在启动阶段进水COD浓度有很大的波动,在27050.56~41450.78mg/L之间,但是其出水有机物浓度却未受到影响,其出水稳定在1000mg/L左右,可见IC厌氧反应器可以适应酿酒厌氧出水的水质变化,保持有着良好的优势。到1月下旬由于阜阳天气下降的零下150C,无法进行后续试验停止运行。

图8 一级IC反应器运行阶段COD关系

图9 一级IC反应器运行阶段NH4+-N关系

图10 一级IC反应器运行阶段VFA和pH关系

图11 二级IC反应器运行阶段COD关系

图12 二级IC反应器运行阶段NH4+-N关系

2.2 SBAR装置启动与运行

中试SBAR的启动阶段:试验设置体积交换率为50%,沉淀时间为30min,COD容积负荷为4.0KgCOD/(m3d),HRT为480min。根据好氧颗粒污泥的理论,在中试试验中对好氧颗粒污泥启动初期阶段,对沉淀时间适当增加,为了更好地培养颗粒污泥,通过对废水中有机物去除效果的观察,可以将选择沉淀时间定为最优培养方案。所以试验根据选择沉淀时间的不同,将中试好氧颗粒污泥的启动分为两个沉淀时间方案:方案一,选择沉淀时间设置45min,根据现场实际情况装置运行22天;方案二,选择沉淀时间设置30min,根据现场实际情况运行40天,经过两个多月的培养,好氧颗粒污泥成熟。

图14 SBAR反应器启动和运行阶段COD关系

图15 SBAR反应器启动和运行NH4+-N关系

由图14和15可以看出,启动和运行阶段随着运行时间COD、氨氮的去除效果逐渐趋于稳定且去除率稳步上升,平均去除率分别为91.4%、67.11%,表现出好氧颗粒污泥良好的成长状态;试验10天内COD去除率稳步上升,由42.7%稳步上升至54.3%,氨氮去除率最高可达到74.62%。表明污泥接种成功,且具有良好的活性。试验运行到第10天,去除率略有下降,由55.3%下降至50.8%,随后试验去除率平稳升高。试验可以得出,好氧颗粒污泥对沉淀时间45min,有良好适应性,说明好氧颗粒污泥培养趋于稳定。从第11天到第20天,中试好氧颗粒污泥启动第一阶段结束,COD、氨氮去除率稳步上升,分别由53.8%逐步上升到71.2%和43.39%上升到59.43%,这表明好氧颗粒污泥正在迅速繁殖,培养初见起色。到第20天发现COD、氨氮去除率有小幅下降,COD由71.2%下降至62.1%,氨氮由67.44%下降至52.86%,说明试验调整沉淀时间对COD、氨氮的去除有一定的影响。随之以后试验COD、氨氮的去除率又逐步上升至90.4%和65.48%,同时,从图13和图14可以发现,虽然启动阶段进水水质有较大的波动,但其出水COD、氨氮浓度并未受到很大的影响,在整个试验运行阶段出水COD、NH4+-N去除率分别为93.2%、78.4%以上,出水pH 值在7.0以上,该工艺最终出水COD、NH4+-N浓度分别低于100mg/L、10mg/L,出水均达到《发酵酒精和白酒工业水污染排放标准》(GB27631-2011)。

3 总 结

(1)IC厌氧反应器+SBAR好氧反应器工艺针对白酒酿造废水处理工艺中试,试验运行对进液COD浓度的废水变化有良好的适应性和抵抗性,试验的COD、NH4+-N出水去除率分别稳定达到在92%、79%以上,出水pH值在7.0以上,最终出水浓度则低于100mg/L,氨氮出水10mg/L左右,对酿造废水有良好的处理效果。

(2)对于白酒酿造废水,若启动正常,采用普通消化污泥接种,2个月反应器的启动即可完成,对pH值、COD浓度的抗冲击负荷能力大大提高,颗粒污泥强度高,出水悬浮物含量少,水质清澈。

1 杨爽,张雁秋.对内循环厌氧(IC)反应器的探讨[J].工业安全与环保,2008,30(8):5-7.

2 张雷,周婷婷,宋文兵,等.内循环(IC)反应器运行规律研究[J].环境科学与技术,2011,31(6):10-13.

3 祁伟乐,刘绍根.针对酿酒厌氧出水的好氧颗粒污泥研究及其数学模拟[D].合肥:安徽建筑大学环境与能源学院,2013.

4 章肇敏,吴生文.特香型白酒酿造工艺分析[J].中国酿造,2012,31(5):164-167.

5 国家环保总局.水和废水监测分析方法(第四版)[M].北京:中国环境科学出版社,2002.

6 任晓鸣,陆烽,王蔚.利用气相色谱测定剩余污泥厌氧消化产生的混合 VFA[J].环境科技,2009,34(6):8-9.

7 J.H.F.Pereboom Methanogenic granule development in full scale internal circulation reactors[J].Water sci technol,1994,30(8):9-21.

8 Sossa K,A larcon M,Aspee,et al.Effect of ammonia on the methanogenic activity of methylam inotrophic methane producing archaea enriched biofilm[J].Anaerobe,2004,(10):13-18.

9 Liang-Wei Deng,Ping Zheng,Zi-Ai Chen,Anaerobic digestion and post-treatment of swine wastewater using ICS-BR process with bypass of raw wastewater[J].Process Biochemistry,2006,34(8):965-969.