深部岩巷快速掘进合理支护参数研究

王修旭, 吴德义

(安徽建筑大学 土木工程学院,合肥 230601)

0 引 言

岩巷掘进在煤矿建设和生产中占有重要的位置,在新井建设中,岩巷掘进工程量一般约占总工程量的40%~50%,在生产矿井中占总工程量的25%左右[1-2]。与此同时,淮北矿区袁店二矿101采区运输上山及石门担任着整个采区煤体的运输任务,巷道及时贯通对于该采区正常投入使用,保证采掘比例协调至关重要。但该巷道埋置较深(距地表约550.0m),地质条件变化较为频繁,其中大部分地段为普氏系数f=9.0~10.0的粉砂岩,由于岩石较硬,巷道掘进速度缓慢,效率很差,月进尺只有80.0~90.0m左右,难以满足正常的生产要求,究其原因,主要是由于作为主要工序的支护工序占用了较长时间,约占整个循环作业时间的60%,选择合理支护参数,减少支护时间对于提高该巷道掘进速度尤为必要。文献[3-5]都提出了通过优化支护设计来提高掘进速度。

本文通过十字拉线法[6]测量巷道两帮及顶底表面变形、钻孔摄像仪观测围岩松动破碎、数值模拟分析目前支护条件围岩表面变形,对目前支护合理性进行了分析,提出了应采用的合理支护参数和支护时机,应用于工程实际,明显缩短工序作业时间,提高了掘进速度。

1 工程概况

袁店二矿101采区运输上山及石门位于7211采空区下方,埋深约为530m,顶板、两帮主要表现为泥岩和粉砂岩,主要围岩的物理力学参数如下表1。巷道断面为直墙半圆拱形,断面尺寸及目前具体支护情况如图1所示,原巷道采用锚网(索)支护,锚杆选用左旋高强螺纹钢锚杆,扭矩不小于300N·m,锚索预紧力不小于120KN,金属网采用 Φ6-80×80mm,长1800mm,宽900mm。

表1 主要岩石物理力学参数

图1 巷道断面尺寸及支护参数

3 围岩支护合理性分析

3.1 围岩松动破碎变形实测分析

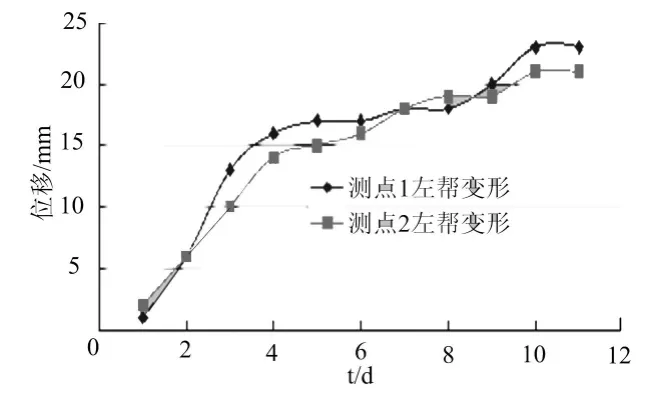

采用十字拉线法对巷道两帮及顶底表面变形进行观测,测点1、2典型测量结果如图3-5。

由现场实测的结果如下:测点1顶板变形21mm,测点2顶板变形20mm;测点1、2的左帮变形分别为23mm、21mm;右帮变形大约为27mm、23mm;根据实测表面变形对实测结果进行回归分析,围岩表面变形随时间演化的回归方程满足。

图2 十字布点法

图3 测点1、2顶板变形随时间变化

图4 测点1、2左帮变形随时间变化

图5 测点1、2右帮变形随时间变化

其中A为围岩表面最大变形,mm;

B为围岩表面变形增长速度衰减系数。

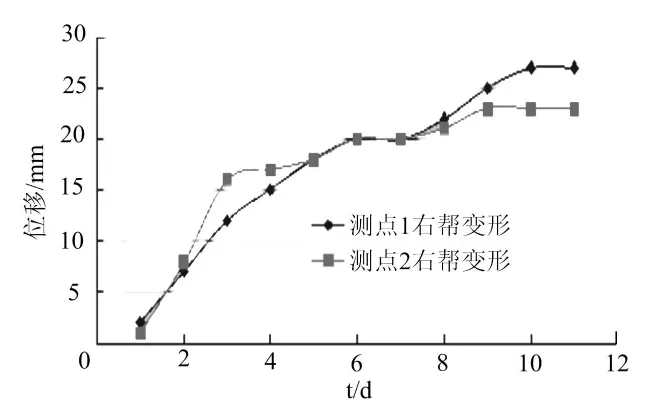

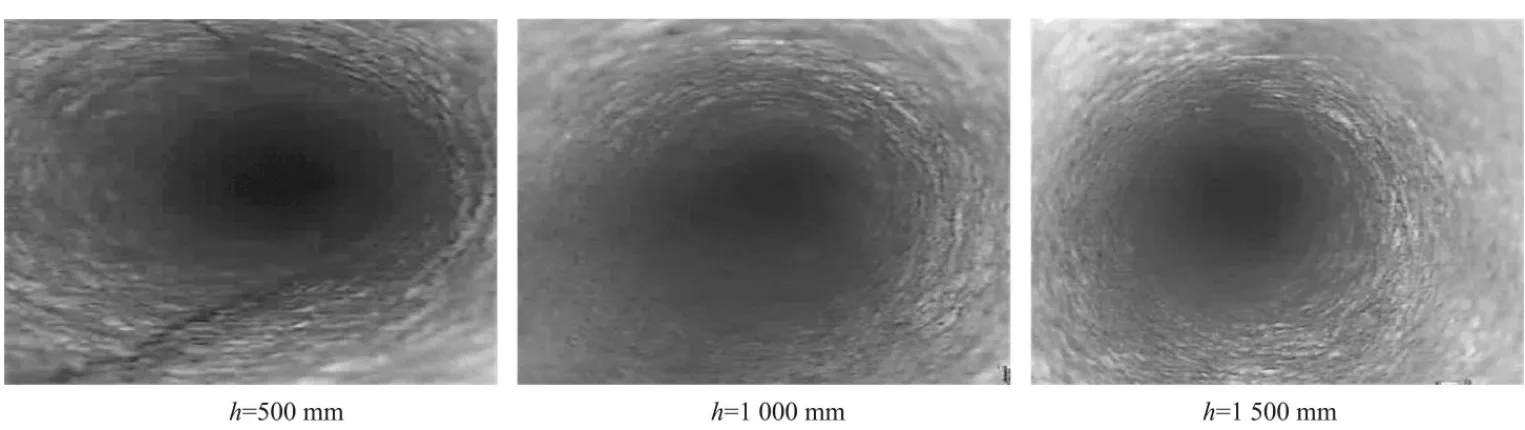

由最小二乘法得到回归系数如表2:

表2 不同测点围岩变形回归系数

通过对实测数据的非线性拟合,得出表2中的不同测点围岩变形回归系数。由回归方程我们知道:围岩变形最大值即为A。从表2中可以看出,测点1的围岩变形最大值为右帮,37.3mm;测点2的围岩变形最大值为左帮,25.3mm。

围岩表面变形的容许值与围岩性质密切相关,针对淮北常见的粉砂岩、泥岩,根据项目组已有研究成果:围岩表面变形容许值可取为100~200mm,其中泥岩围岩表面变形容许值可取为120mm,砂岩表面变形容许值可取为100mm,超过该值围岩变形有失稳趋势。

合理支护形式应使围岩表面变形在容许变形附近,以上工程实测表明,围岩表面变形和围岩表面变形临界容许值相差较大,围岩变形虽保持稳定,但围岩自承载力并未充分发挥,造成不经济节约;同时由于支护过多,支护占有更长的工序时间,影响掘进速度。

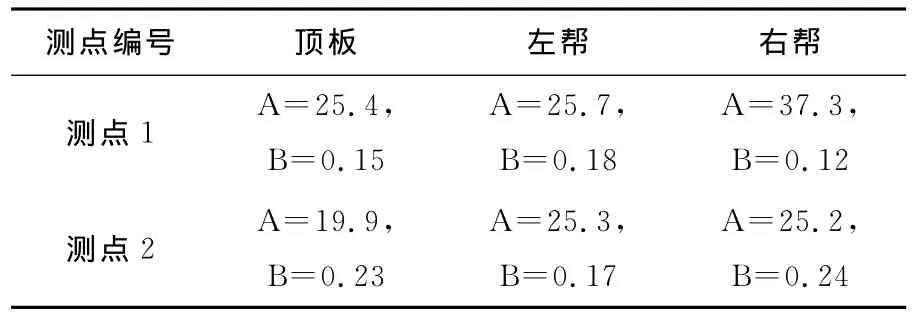

3.2 围岩松动破碎范围测量

围岩松动圈是由于围岩开挖形成应力集中超过围岩自身强度而在巷道周围形成的碎裂松弛带[5-7]。董方庭教授等在大量现场和实验研究基础上,提出采用工程实测的松动圈厚度对围岩稳定性进行分类,并依此选择合理支护形式的著名松动圈理论[8-9]。项目组采用钻孔摄像仪对围岩松动破碎进行了观测,分别取不同深度处的典型观测结果如图6~8。

图6 测点顶板松动圈观测

图7 测点左帮松动圈观测

图8 测点右帮松动圈观测

根据围岩松动圈理论,当松动圈R≤1.5m时围岩变形稳定,根据工程实测,本巷道断面围岩松动圈厚度大约为1.0m,围岩变形较稳定。

3.3 目前支护强度围岩变形数值模拟

3.3.1 数值模型建立

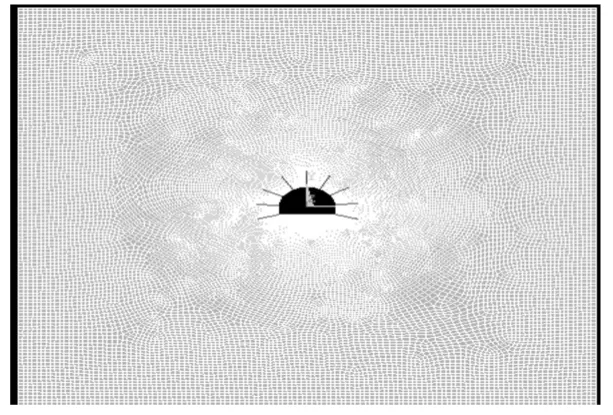

本文采用ANSYS12.0软件进行数值模拟,ANSYS是融结构、流体等于一体的大型有限元分析软件,对于模拟地下结构具有很好的应用性。ANSYS数值计算模型如图9,水平方向施加X方向约束,模型竖直方向底部施加Y方向约束,模型竖直方向上部施加原岩应力作用。

图9 数值计算模型及网格划分

3.3.2 数值模拟结果及分析

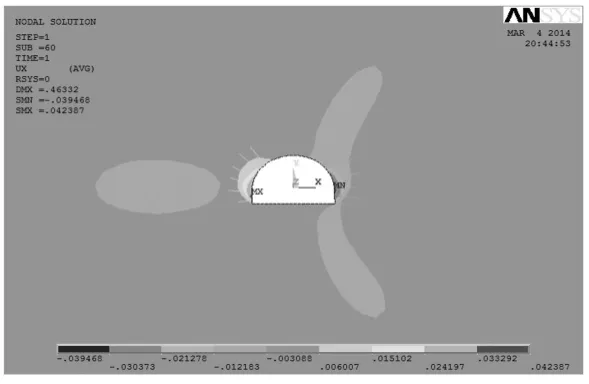

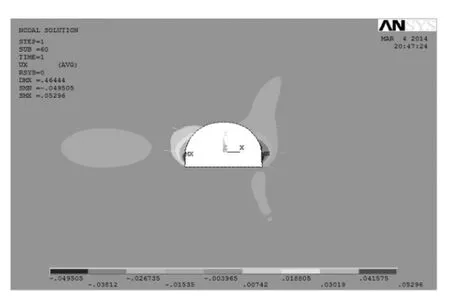

经过ANSYS数值模拟,其在无支护和目前支护情况下的围岩变形如下图10~11所示:

图10 无支护围岩变形

图11 目前支护围岩变形

如果考虑采动影响,采动作用下围岩变形如图12(取采动影响系数k=3.0)。

图12 采动影响下围岩变形

图13 取消锚索支护围岩变形

数值模拟结果表明:目前支护条件下,围岩表面变形最大值为24mm,围岩变形很小,即使考虑采动影响,围岩变形量最大值也仅为178mm,目前支护形式也能保证围岩变形稳定。

综合工程实测围岩变形,以及钻孔摄像仪进行松动破碎观测,可以得出该巷道围岩变形较小,松动圈厚度较小;同时结合数值模拟分析目前支护情况下围岩表面变形较小,与容许值相差较大,因此我们得知:目前支护强度过大,支护合理性差。

4 采用的合理支护形式

4.1 取消巷道顶板锚索支护

原巷道取消锚索支护,数值模拟得出的围岩变形如图13。比较图11和图13,可以看出:有无锚索支护条件下围岩变形基本相同,说明锚索支护作用效果不明显,顶板锚索可以取消。

4.2 锚杆分二次支护

根据前述分析结果,即使将来考虑采动影响,目前支护也能保持围岩稳定。数值模拟结果图15表明:即使取锚杆间排距a=b=1400mm,围岩变形最大值为52mm,围岩变形仍能保持稳定。为提高掘进速度,可以将锚杆分2次施工,第1次施工锚杆间排距a=b=1400mm。距工作面后30-50m再在相邻锚杆中间补打锚杆,使锚杆间排距缩小到a=b=700mm。巷道一次支护示意如图16,二次支护后巷道支护如图17。

图14 锚杆间排距a=b=1400mm

图15 初次锚杆支护围岩变形

图16 巷道断面支护示意

图17 巷道断面二次支护示意

4.3 工程应用

经过工程实测,每打一根锚索需要20min,一根锚杆需要7min,取消锚索支护及锚杆分二次施工后,每循环作业时间可减少20%左右,明显提高了掘进速度,工程应用效果很好。

5 结束语

(1)根据袁店二矿101采区运输上山及石门的具体工程实际,现场实测得到围岩表面变形随时间变化回归方程;

(2)应用钻孔摄像仪进行松动圈破碎观测,得到松动圈破碎范围,结合ANSYS数值模拟分析目前支护合理性,并得出其支护过大,支护合理性差。

(3)采用数值模拟进一步确定了深部岩巷的合理二次支护参数,应用工程实际效果明显,提高掘进速度。

1 袁启新,张鑫.浅谈岩巷快速掘进的几点做法[J].山东煤炭科技,2010,(2):182-183.

2 黄来顺.浅谈岩巷快速掘进的几点做法[J].水力采煤与管道运输,2007,(3):45-46.

3 薛润根.阴永生.优化巷道支护参数 提高巷道掘进速度[J].山西焦煤科技,2011,(7):4-8.

4 范映冲.提高复杂煤层回采巷道掘进速度的技术途径[J].煤矿机电,,2013,(2):79-82.

5 苏旭.锚杆支护参数优化技术的研究与应用[J].山西焦煤科技,2012,(4):34-34+46.

6 赵颖,詹召伟,沈建波.软岩巷道矿压系统监测方法研究[J].山东煤炭科技,2011,(4):236-238.

7 何满潮,景海河,孙晓明.软岩工程力学[M].北京:科学出版社,2002.

8 董方庭.巷道围岩松动圈支护理论及应用技术[M].徐州:中国矿业大学出版社,2001.

9 董方庭,宋宏伟,郭志宏,等.巷道围岩松动圈支护理论[J].煤炭学报,1999,(1):21-32.