双机架轧机工作辊换辊系统优化改造

公茂海

(山钢股份济南分公司 济南)

济钢冷轧板厂双机架可逆式冷轧机(CCM)由SMS DEMAG公司设计,年设计生产能力为80万t,具有结构紧凑、占地面积少、投资及生产成本低、建设周期短、生产效率高和产品质量好的优点。

一、存在问题

轧机工作辊使用一段时间后,辊型、粗糙度不能满足轧制的需要,此时需要更换新工作辊。该双机架轧机工作辊采用带CVC窜辊,工作辊与传动轴的联结装置,结构较复杂。双机架轧机自投产以来,换辊系统频繁出现问题,造成换辊时间大大超出设计换辊时间,并多次出现无法换辊的情况,严重影响轧机的生产节奏。换辊系统主要存在以下几个问题:(1)旧工作辊抽不出来或新工作辊推不到位;(2)新工作辊推入后出现CVC窜辊无法锁紧;(3)新工作辊推到位后,传动轴解锁装置无法锁紧;(4)传动轴解锁装置无法解锁或在锁紧工作辊后,解锁液压缸无法缩回;(5)传动轴抱紧液压缸头部夹紧单元漏油,污染乳化液,降低乳化液的寿命。

二、原因分析

(1)工作辊在换辊位置时,上工作辊的中心与轧制线的水平距离为250 mm,下工作辊中心与轧制线的水平距离为240 mm,这就要求传动轴抱紧大框架的中心线必须与工作辊的中心线在同一水平面上,只有这样传动轴抱紧装置的抱紧铜块才能传动轴准确定位。而在实际使用过程中,传动轴抱紧的大框架由于事故等原因造成框架头部下垂、导向铜套磨损严重或变形,使抱紧后传动轴的中心线低于工作辊的中心线,导致工作辊头部花键上端与传动轴头部锁紧装置干涉,造成旧工作辊抽不出来或新工作辊推不到位。

(2)CVC窜辊液压缸通过活塞杆头部的螺纹与窜辊块联结并靠螺母锁紧,由于螺母没有防松措施螺母可能出现松动,造成CVC窜辊液压缸活塞杆头部的螺纹退出或进入窜辊块,使窜辊液压缸与窜辊块的距离发生改变,导致左右两侧的CVC窜辊块不在同一位置,在推新工作辊时造成CVC窜辊锁紧不到位。

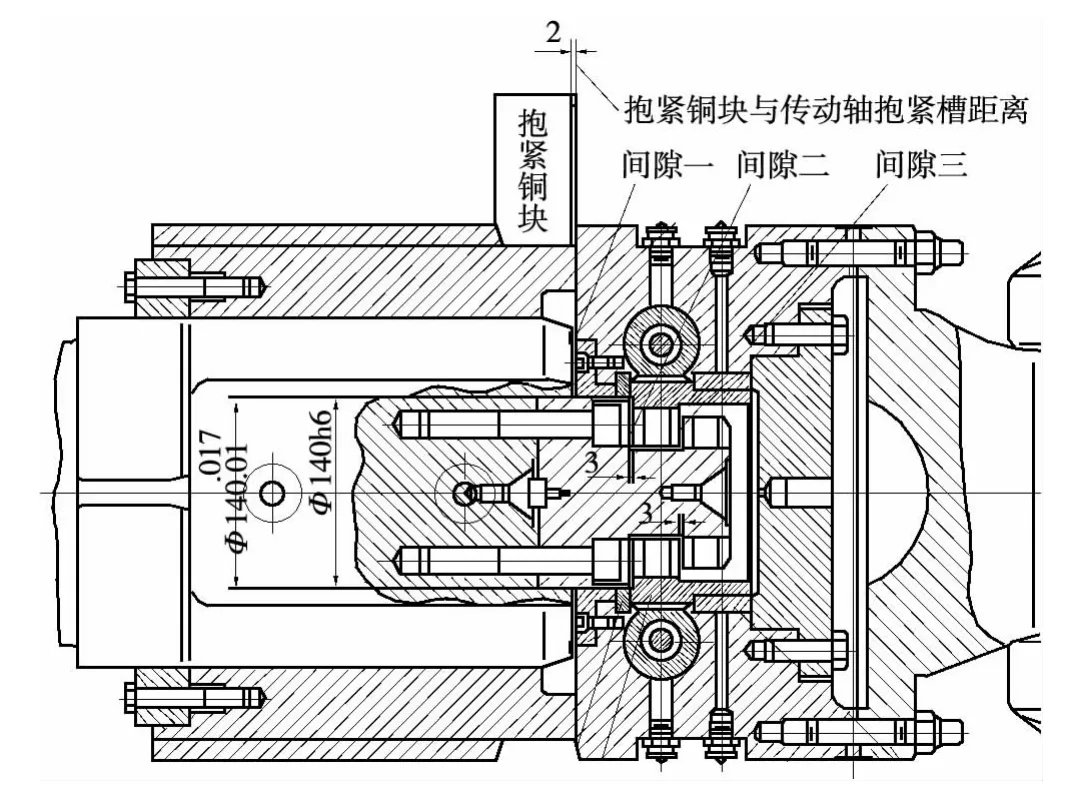

(3)在更换工作辊时,CVC窜辊窜至换辊位(CVC位置为0 mm),此时工作辊头部的花键与传动轴头部锁紧装置右侧的间隙为0 mm,即工作辊头部的花键与传动轴头部锁紧装置紧紧靠在一起,之后传动轴抱紧动作将传动轴抱紧(图1);由于传动轴抱紧铜块垂直平面的中心线与传动轴抱紧卡槽中心线的距离为2 mm,并且传动轴抱紧铜块垂直平面的中心线更靠近轧机牌坊,因此在传动轴抱紧动作将传动轴抱紧后,传动轴头部将向牌坊方向移动2 mm,此时工作辊头部的花键与传动轴头部锁紧装置右侧的间隙由0变为2 mm,工作辊头部的花键与传动轴头部锁紧装置左侧的间隙由6 mm变为4 mm,这样工作辊头部的花键与传动轴头部锁紧装置两侧都有间隙,用于保证传动轴头部锁紧装置顺利锁紧或解锁。①在实际使用过程中传动轴抱紧铜块位置仅靠螺栓定位,使沿辊系轴线方向上定位不准确,传动轴抱紧后传动轴头部没有向牌坊方向移动,工作辊头部花键与传动轴头部锁紧装置仍紧紧靠在一起,造成传动轴解锁装置无法锁紧。②CVC窜辊系统中窜辊块与窜辊缸固定块之间的距离为145 mm,在换辊时,CVC窜辊窜至换辊位(液压缸移动105 mm),此时CVC窜辊块与窜辊缸固定块之间的距离变为145-105=40 mm。由于CVC液压缸的锁紧螺母松动导致窜辊块在CVC窜至换辊位时的相对位置发生变化,造成CVC窜辊块与窜辊缸固定块之间的距离<40 mm(实际测量的距离为 37 mm),因此传动轴抱紧,传动轴头部没有向牌坊方向移动,反而向牌坊相反方向移动的趋势,造成工作辊头部的花键与传动轴头部锁紧装置仍紧紧靠在一起,传动轴解锁装置无法锁紧或解锁。

图1 传动轴头部锁紧示意图

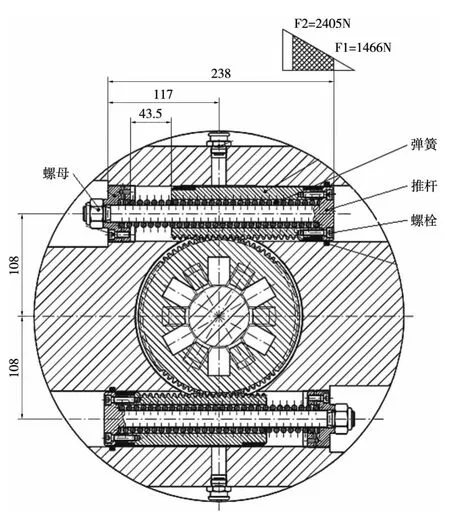

(4)传动轴锁紧解锁装置无法解锁或在锁紧工作辊后,解锁液压缸无法缩回。①分析研究传动轴头部锁紧解锁装置结构(图2)发现,在插销液压缸插入锁紧解锁装置后,锁紧解锁装置的推杆只移动25 mm左右,而要将传动轴头部解锁,推杆移动的距离为43.5 mm,在排除插销缸的原因后,初步判断为锁紧解锁装置的齿轮齿条出问题(事后齿轮齿条没有问题);套在推杆上的弹簧碎裂,碎屑卡在齿轮齿条之间。由于在线状态无法检查齿轮齿条的情况,故先检查推杆弹簧。松开推杆上的螺母和螺栓,将推杆取出,发现弹簧已经严重损坏(断为10多段),因此判断主要是由于传动轴头部锁紧装置推杆的弹簧断裂损坏后,弹簧断裂的碎屑卡在传动轴头部锁紧的齿轮齿条之间,造成传动轴锁紧装置无法打开。②解锁液压缸为双出杆液压缸,活塞杆直径分别为28 mm和45 mm,活塞直径为55 mm,并且活塞与缸筒间没有密封。根据液压原理图及解锁液压缸结构,解锁液压缸工作时液压缸内工作压力为5 MPa,此时活塞两侧推力分别为:杆径45 mm侧推力3925 N,杆径28 mm侧推力8796 N,两侧的压力差为8796-3925=4871 N。由于8796 N>3925 N,所以杆径45 mm活塞杆伸出,而4871 N>2405 N(推杆弹簧压缩43.5 mm所需的推力),活塞杆将推动推杆移动。由于齿条与推杆联结在一起,所以齿条也将带动齿轮旋转而将传动轴头部与工作辊解锁,在这个过程中推杆弹簧压缩被压缩。更换新工作辊后,解锁液压缸无法靠液压系统的压力将活塞杆缩回,只能依靠传动轴头部锁紧装置上的推杆弹簧弹力将解锁液压缸推回原位(推杆弹簧的弹力由2405 N降至1466 N)。因此,传动轴头部锁紧装置内部的弹簧断裂损坏后,弹力大大降低,致使弹簧的弹力不足以把解锁液压缸活塞杆推回原位。

图2 传动轴头部锁紧剖面图

(5)传动轴抱紧液压缸头部的夹紧单元在使用一段时间后,前端防尘密封处出现泄漏现象。经研究夹紧单元的结构及液压回路图发现,由于设计错误,将轧机高压液压系统中的泄漏油管接到抱紧液压缸头部的夹紧单元的通气口T,而夹紧单元的头部通气口仅用于通气,没有密封的功能,故导致夹紧单元频繁漏油。

三、改造措施

通过以上的分析,找出了轧机在换辊过程中产生问题的主要原因,为从根本上解决换辊时存在的问题,结合现场实际情况,对轧机换辊系统进行改造。

(1)在固定传动轴抱紧大框架的部件下增加槽钢进行支撑,防止传动轴的抱紧大框架因意外等情况而出现下垂;更换传动轴抱紧大框架磨损及变形的铜套,确保其能准确导向。

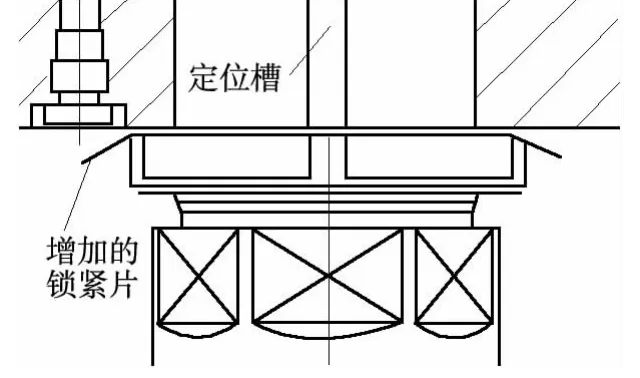

(2)根据现场的空间情况和CVC窜辊结构,在没有空间增加新的锁紧装置的情况下,通过认真研究分析,决定采用轴承经常使用的定位方式:锁紧片加锁紧螺母的形式,在CVC液压缸活塞杆头部丝上开槽(图3),在螺母与窜辊块之间增加锁紧片,在精确调整窜辊缸与窜辊块之间的距离后,将螺母拧紧,同时将锁紧片的小片锁定到螺母合适的锁紧槽中,从而实现可靠的锁紧。

(3)在传动轴抱紧铜块的下方增加1.5 mm的调整垫片,保证铜块在水平方向的定位;在传动轴抱紧铜块与固定块之间增加2 mm的垫片,保证传动轴头部才锁紧装置在被抱紧时向轧机牌坊方向移动2 mm,以保证抱紧铜块中心线距牌坊的距离为175 mm。

(4)更换新推杆弹簧,使推杆移动距离符合设计要求,传动轴头部能正常锁紧和解锁;更换全部8个夹紧单元的防尘密封,将接到夹紧单元的通气口T的泄漏油管断开后在原通气口接一段软管保证通气,同时起到防止乳化液通过通气口T进入夹紧单元内部的作用(泄漏油管堵死以防漏油)。

图3 CVC窜辊锁紧改造示意图

四、效果

经半年多的运行实践证明,改造后彻底解决了工作辊换辊系统频繁出现的无法换辊以及换辊时间大大超出设计换辊时间的问题,节省了换辊时间,降低了工作辊换辊系统的故障率,保证了轧机的生产节奏。