高压电机滑动轴承检修与维护

高洪峰 焉瑞伟

(河北钢铁集团邯钢公司焦化厂 河北邯郸)

现有20台套高压电机,大部分电机所装配的轴承均是滚动轴承,只有两座6 m焦炉的煤气鼓风机电机采用的是滑动轴承装配形式。因此对于大部分维检人员来说,滚动轴承的检修维护更熟悉一些,但对滑动轴承的维检略显陌生。另外,鼓风机是焦化厂的关键设备,一旦电机出现故障,严重影响焦炉的正常生产。

一、滑动轴承的优缺点

滑动轴承能承受较重负载,因此常用在大型电机上,而滚动轴承不宜在重负载下使用。滑动轴承的油膜有吸振能力,所以适用于有振动和冲击负载的场所。滑动轴承结构简单,制造精度高,适用于很高的运转精度,寿命长,可长期高速运转。滑动轴承与滚动轴承相比,存在诸如更换时需要多次刮研、安装调试时间长、摩擦因数较大(0.08~0.12),需要有单独的供油系统等缺点,因此维护相对困难。

安装调试滑动轴承时(以对开式轴瓦为例),拧下压紧螺钉,取下上下瓦盖与轴瓦,此时对滑动轴承进行检查并做好原始记录。

(1)测定轴颈与轴瓦间隙。测量采用压铅丝办法,铅丝直径为间隙值的1.5~2倍,放在轴颈上为了防止铅丝滑落可用少许黄油粘住。放好后,将上瓦盖上好,对角拧紧螺钉,用力均匀,然后拆下,取出压扁的铅丝,用千分尺测量其厚度计算出轴瓦的间隙,一般轴瓦间隙值为轴颈的1‰~1.5‰mm。

(2)瓦与轴承盖间隙,可用同样的压铅丝法测定并计算出相应紧力对应的压下量,该量应符合标准规定。圆柱形瓦紧力一般为0.03~0.05 mm,可倾瓦球形瓦一般紧力为±0.02 mm。

(3)测定侧间隙。轴颈和下瓦的两侧间隙B值,用塞尺测量,通常轴瓦两侧间隙为轴颈的1‰mm或取B=A/2~A,A为顶间隙。

(4)测定轴向窜动量。采用塞尺和卡尺测量和检查滑动轴承电机轴伸窜动间隙,同时也可查出轴瓦是否偏斜,一般情况下窜动间隙值约为轴颈的2%mm。

二、常见的故障原因及处理方法

1.滑动轴承润滑不良烧毁(烧瓦)

造成烧瓦的原因是由于油泵失效、供油不足或润滑油脏,将油道、集滤器、滤清器等堵塞,使瓦内供油中断,轴承产生的热量不能及时被润滑油带走,轴承和轴颈温度升高、膨胀变形,使转轴与轴瓦表面的金属直接接触。由于干摩擦,温度进一步提高,以致润滑油全部被烧掉,加剧了干摩擦,在极高温度条件下使轴瓦合金烧熔,造成轴与轴瓦熔结在一起,发生烧瓦事故。

可检查供油系统管路是否有堵塞现象,清洗系统管路。检查轴瓦进油量是否充足,通过调节系统压力或轴承进油口节流圈孔径大小来保证系统有足够的润滑油量。

检查风机润滑油冷却系统是否有泄漏堵塞现象。冷却器堵塞造成润滑油温度升高,冷却器泄漏则造成润滑油内混有水分,润滑油变质。

2.滑动轴承振动

滑动轴承振动是运行中常见的故障,滑动轴承的振动,大多是强迫振动,又称同步振动,主要是轴系上的组件不平衡、联轴器不对中、滑动轴承安装不良等原因造成。

轴瓦安装不良,可重新对轴瓦刮研,刮研时要保证轴承有足够的接触点和接触角,轴承与轴颈之间接触点和接触角度是否合适,直接决定轴瓦运行时温度的高低。一般接触角度调整在55~60°,在接触范围内刮研出的接触点每平方厘米应在2~4个。

调整轴承外圆与轴承箱孔上的接触面与压紧力,圆柱形瓦紧力一般为0.03~0.05 mm,可倾式球形瓦一般紧力为±0.02 mm。

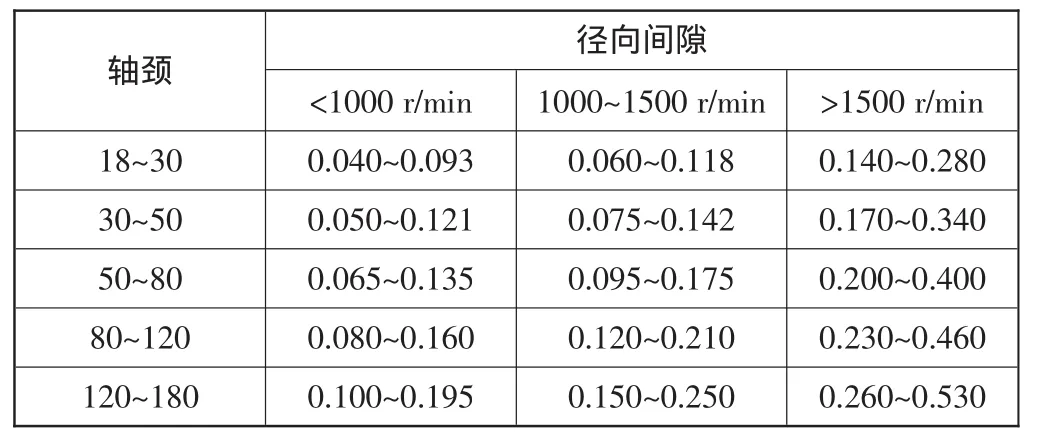

对于高速轻载荷轴承来说,顶间隙的大小,技术文件中一般规定了一个范围值,即轴颈的1/1000~3/1000 mm,中小型电机滑动轴承径向间隙最大磨损允许值见表1,大型电机滑动轴承径向间隙最大磨损允许值见表2。根据多年的实践,焦化厂所用滑动轴承轴瓦,一般间隙值为轴颈的1‰~1.5‰mm。

表1 中小型电机滑动轴承径向间隙最大磨损允许值 mm

表2 大型电机滑动轴承径向间隙最大磨损允许值 mm

3.滑动轴承磨损及合金脱落的原因

(1)由于瞬间缺油,使金属之间直接接触形成干摩擦,造成局部磨损,使径向间隙增大。由于径向间隙超限,不能保持正常润滑,破坏液体润滑条件,使磨损加剧,电机产生振动,一直到不能运行为止。

(2)润滑油混入杂质,造成轴瓦快速磨损。由于维修清洁工作不好或滤油器失效,使油中混入杂质,随油进入轴承内,加剧了轴承的磨损。

(3)滑动轴承工作面裂纹,原因是浇注合金时操作问题,未能使熔化的合金形成一个整体,熔化合金之间有夹层。另外,由于轴瓦工作面承受交变负载,局部产生擦伤,形成高温时合金强度降低,又在温差压力和油膜最大峰值压力作用下产生了显微裂纹。油浸入裂纹后,进一步加深了裂纹程度,最后导致轴瓦工作面发生严重裂纹。

三、总结

实践证明,在电机滑动轴承检修中,抓住上述各关键环节妥善处理,能够实现电机长周期稳定运行。以焦化厂使用的YB630M1-2型1000 kW电机为例,在机组满负荷运行状态下,电机前后轴承振动均不超过0.02 mm,轴承温度在40℃左右,电机运行周期均在3年以上,大大降低了维修工的劳动强度。