生物质锅炉流化风量测试与控制

刘旭

(中国能源建设集团湖南省火电建设公司,湖南长沙 410000)

生物质锅炉流化风量测试与控制

刘旭

(中国能源建设集团湖南省火电建设公司,湖南长沙 410000)

介绍了生物质循环流化床锅炉的布风板阻力特性试验和料层阻力特性试验方法, 验证了料层阻力计算公式,并将料层阻力计算公式引入到DCS中,冷态试验阶段可参考料层阻力确定临界流化风量,在运行阶段可根据其准确判断料层厚度及流化情况。分析了带负荷运行阶段流化风量调整对锅炉燃烧控制与调整的影响,并结合调试阶段经验总结,对同类型锅炉调试及运行有一定的指导意义。

生物质 流化风量 布风板阻力 料层阻力

生物质燃料是一种可再生能源,生物质发电是国家能源政策的一个发展方向。生物质循环流化床锅炉是近年来迅速发展的燃烧技术。武汉凯迪电力股份有限公司近期规划的生物质电厂约50家,其中由湖南火电负责调试的项目为10家,现已调试完成并投产了隆回、安仁两台凯迪生物电厂。其锅炉均为杭州锅炉集团股份有限公司生产KG120-540/13.34-FSWZ1型循环流化床锅炉。临界流化风量实际为流化床锅炉安全运行的最低一次流化风量,是生物质锅炉运行的重要参数。锅炉油枪点火启动时,如果确定的临界流化风量过高,则不利于床温的保持,影响油枪点火的经济性。在热态运行时,流化风量过低就不能保证正常的流化,时间稍长,就有结渣的危险。电厂运行人员普遍根据经验采用从人孔门观察的方法确定临界流化风量,存在一定的误差。下文就如何采用准确有效的方法确定临界流化风量,如何合理控制热态运行阶段的流化风量,结合调试过程中的实际情况进行了阐述。

1 临界流化风量的定义

将一部分密度和直径均相同的圆粒子放在一个敞口容器中,从底部均匀地加人气体,随着气体流量的增加,颗粒之间的结合力逐渐减弱。当气体对颗粒的曳力刚好等于颗粒的重力减去气体对它的浮力时,颗粒就像没有重量一样,可以横向移动。此后再增加气体流速.床层阻力也不再增加,床层只是变得升高些。刚好使床层阻力不再增加的流量为临界流化风量,与此相对应的风速称为临界流化速度。临界流化速度除与颗粒的粒度和密度有关外,还与流体的物性有关,因此运行床温的变化将直接影响临界流化速度,而冷态状态下确定出临界流化速度是计算和运行的根本。

2 临界流化风量的确定

2.1 布风板阻力特性试验与分析

2.1.1 布风板阻力计算公式

布风板阻力是指布风板上无床料时的空板阻力,它由风帽进口端的局部阻力、风帽通道的摩擦阻力及风帽出口阻力组成。由于前两项阻力之和占布风板阻力的比率很小, 因而布风板阻力主要由风帽出口阻力决定。布风板阻力计算公式如下:

式中Δp-布风板阻力,Pa;

QN-DCS显示的标态流化风量,Nm3/h;

A-布风板面积,m2;

ξ-风帽总阻力系数;

u-流化风速,m/s;

t-流化介质温度,℃。

2.1.2 布风板阻特性试验

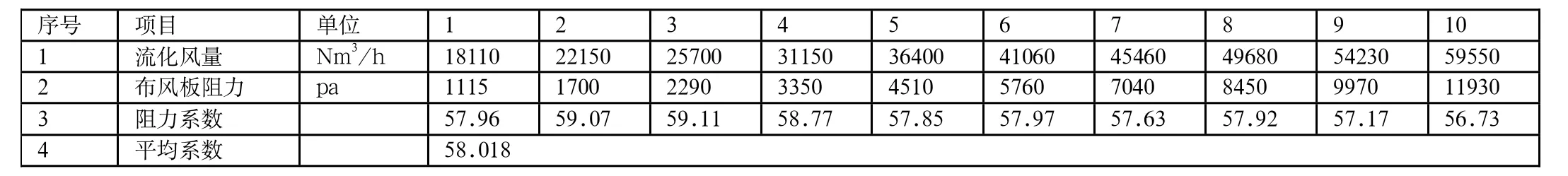

试验时,首先将所有炉门关闭,拨料风、密封风门关闭,排渣门关闭严密。启动一次风机后,逐渐开大风门,缓慢地、平滑地增大风量,一直加大到最大风量,并且记录风量和风室静压的数据,调整引风机开度,使炉膛内压力平衡点处保持零压,此时风室静压就代表布风板冷态空板阻力。通过记录的试验数据,给出空板风量与压力关系的阻力特性曲线。记录的试验数据如表2所示。

2.1.3 试验数据处理

根据以上记录的试验数据,绘制出一次风量与布风板阻力特性曲线,同时把以上试验的每一工况的数据代入公式(5),得到一个布风板的总阻力系数,最后取各个工况得到的阻力系数的平均值。经计算的近似值约为58.018。所以在热态下只要有了流化风量和流化介质的温度,就可以计算出布风板阻力。分析的特性曲线如图1所示。

表1 冷态布风板阻力特性试验数据

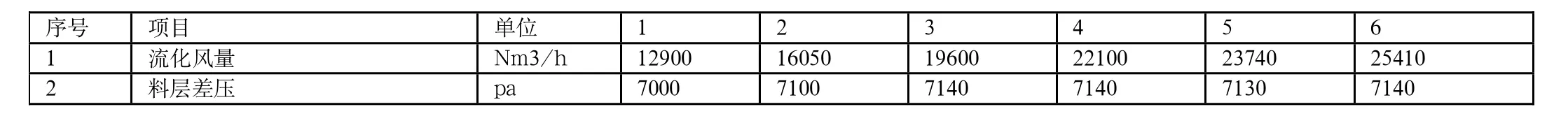

表2 600mm料层阻力特性试验数据

图1 布风板阻力特性曲线

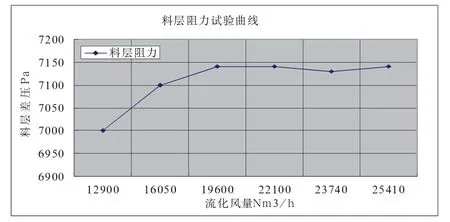

图2 料层阻力特性试验曲线

2.2 料层阻力试验与分析

依据料层阻力理论计算公式:料层阻力=风室压力-布风板阻力,由于风室压力可由测点直接测得,将公式(5)代入此公式经DCS运算,可从DCS画面上直接读取料层阻力。

在安仁凯迪生物电厂整套启动点火前填加启动床料至静高600mm,增加一次风量,初始阶段随着一次风量增加,料层阻力逐渐增大,当风量超过某一数值时,继续增大一次风量,料层阻力将不再增加,该风量值即为临界流化风量,试验数据记录如表2所示。

以料层阻力作为曲线的纵座标,一次风量作为横座标,绘制该料层高度下的料层阻力特性曲线如图2所示。

由上述料层阻力试验曲线可知,临界流化风量为19600Nm3/h,而凯迪电厂有经验的运行人员一般通过逐渐增大流化风量,再到现场通过眼睛观察,并用钉耙或铁棍等物件从人孔门处插入床料中,以物件是否可以一次性插入并接触到布风板或风帽来判断料层是否完全流化,用此种方法确定的临界流化风量约为18500Nm3/h;经过多次试验,一般人工确定的临界流化风量略小于试验风量,人工观察比较直观,但存在一定误差,可作为参考,为保证锅炉的安全运行,最终确定仍以试验数据为准。

3 流化风量的控制与燃烧调整

燃烧控制与调整的主要任务有:锅炉蒸发量满足外界负荷要求,保持燃烧稳定和良好,防止结焦和熄火事故,提高锅炉效率,满足环保要求,减少飞灰和有关气体的排放量等。流化风量的控制与燃烧调整密切相关,主要体现在对床温、床压及物料循环倍率等重要参数的控制。

3.1 床温调控

(1)当炉膛负荷稳定时;①一次风量,给料量应稳定在一定范围内,回料量也相对稳定在一定范围内。②若出现床温升高,可适当增加一次风量,减少给料量。但要注意过热器蒸汽出口温度。防止超温和汽温低于极限值。床温回落时应及时调整。③若出现床温降低时,可适当减少一次风量,增加给料量,但应注意过热器出口温度,调节减温水量,床温上升时应及时调整。④若出现床温大幅度变化,在适当调节一次风量,可大量减少或增加给料量,但应注意床温的变化趋势,并根据床温的变化情况及时调节。(2)如因缺料、料变化或其它原因导致床温下降时,在保证床层良好流化的前提下,可适当减少一次风量,并增大给料量。若床温下降幅度大,应适当减少一次风量,及回料风量以减少回料量。(3)若锅炉负荷大幅度减少,应同时减少一、二次风量,减少给料量。减少一次风量时,应注意不能低于最低流化风量,应保持良好的流化状态。若锅炉负荷大幅度的增大,应增加一、二次风量和回料量,增大给料量和循环灰量。(4)正常燃烧时,一次风应占总风量的45%,一方面可以保证密相区的燃烧份额,另一方面使密相区在还原氧氛中燃烧,减少NOX的排放量。(5)燃料粒径突然变大,造成密相区燃烧份额增大,床温升高。氧量指示无变化,应及时增大一次风量,适当减少二次风量。(6)由于没有及时放渣,料层加厚,造成一次风量减少,料层差压增大,床温升高,应放渣处理。(7)料质突然变差,这时炉膛出口温度,汽温,床温有下降趋势,氧化锆指示氧量升高,这时应增大给料量,控制床温。料粒径突然变小,造成密相区燃烧份额减少,床温下降。这时应减少一次风量,增加二次风量,而不增加给料量,以免引起稀相区燃烧份额增大,及循环灰后燃,造成返料器超温结焦。(8)运行中应加强监视床温,床温过高时易结焦,床温低时,容易引起灭火。一般控制在760-850℃之间,最低不应低于650℃。当床温升高时,可开大一次风门,减少给料,当床温降低时,可关小一次风门,增加给料量来控制。

3.2 床压控制

(1)风室压力为布风板阻力与料层阻力之和,在风量不变的情况下,风室压力增大,表明料层增厚。(2)循环流化床锅炉床压的调节,就是对料层厚度的调节,也就是对料层差压的调节。(3)运行中监视料层差压,可通过炉底放渣控制。正常运行中,料层差压控制在9000Pa左右。(4)当料层差压增大,一次风阻力增大扬析和夹带的物料下降,负荷下降。可放掉部分炉渣。(5)底部放渣要求均匀,放渣量的多少由料层差压决定,维持一定的风室压力,通过炉底排渣来实现风室压力。超过规定值,应增大排渣量,每次排渣时,风室压力的下降不得超过500Pa。

4 结语

在安仁凯迪生物质电厂冷态调试阶段通过布风板阻力特性试验和料层阻力特性试验,验证了料层阻力理论计算公式,现已将这个料层阻力理论计算公式引入到DCS中,让运行人员可根据料层差压估算出料层厚度;在进行料层阻力试验时,通过料层差压比较准确的确定临界流化风量;在冷态油枪点火时,接近临界流化风量点火,可以减少料层热量损失,节约燃油;在整套调试阶段,锅炉燃烧调整时由于流化风量调整及时、正确,锅炉未出现结焦现象,返料及排渣正常,床温床压等参数负荷设计要求,确保了72+24+240h安全稳定运行,机组平均负荷率达95%以上。

[1]李永华,孙陆军等.生物质电厂锅炉运行调试研究[J].锅炉技术,2009(4):71-75.

[2]白兆兴.生物质锅炉技术现状与存在问题[J].工业锅炉,2008(2):29-32.