不同取向镍基单晶高温合金在980℃下的低周循环变形行为

李 影,吴学仁,于慧臣,苏 彬,张 明

(1.北京航空材料研究院,北京100095;2.中国石油技术开发公司,北京100028)

0 引 言

单晶高温合金的熔点很高,γ′相在热处理过程中几乎可以全部溶解,从而减小了枝晶倾向,相应地使工作温度也大幅度提高。去除了在高温下易于发生破坏的晶界后,单晶高温合金的蠕变性能得到大幅提高;由于其纵向模量较低,使其热疲劳性能得以提高。但相对于传统的等轴晶及定向合金,单晶合金表现出很高的各向异性,且晶体取向对其弹性[1]、拉伸强度[2]、蠕变抗力[3]等性能都有重要的影响,深入研究单晶合金不同取向下的各种性能是充分发挥这类先进合金应用潜力的前提条件。

含有大量γ′相的镍基单晶高温合金在单向载荷作用下会表现出复杂的反常屈服行为,比如随着温度的升高屈服强度增加到某个峰值后急剧下降,拉伸强度和压缩强度存在与取向有关的不对称性[4]。Lall等[5]考虑到交滑移至(001)面上的位错会分解为两个Shokley不全位错,两个Shokley不全位错的束集与分解会导致拉伸和压缩屈服应力的不对称,称之为LCP模型。

然而,目前对镍基单晶高温合金的高温循环变形行为研究并不深入,为此,作者在980℃高温下对三种不同取向的镍基单晶高温合金的低周疲劳行为进行研究,以进一步了解晶体取向对于镍基单晶高温合金循环变形的影响。

1 试样制备与试验方法

试验所用的DD6 镍基单晶合金铸坯尺寸为φ15mm×95 mm,使用X 射线衍射仪(XRD)对各坯料进行取向测定,可以看出各坯料的取向均接近[001]、[011]和[111]取向;然后对坯料进行了如下热处理:在1 315 ℃温度下保温4h的固溶处理,在1 120℃下保温4h的一次时效处理,以及在870℃下保温32h的二次时效处理。将热处理后的坯料加工为不同取向的低周轴向疲劳试样,试样标距部分尺寸为φ6mm×14mm。

低周疲劳试验在MTS型液压伺服试验机上进行,采用电阻炉加热,温度为980 ℃;试验均采用恒应变控制方式,应变比R(最小应变与最大应变之比)为-1,应变速率为3×10-3s-1和3×10-4s-1,波形为三角波。疲劳试样断裂后在近断口处切取电镜试样,对电镜试样减薄和抛光,然后采用JEM-2010型透射电镜在200kV 下对位错组态进行观察。

2 试验结果与讨论

从图1中可以看出,在高温下,[001]取向的试验合金试样在不同的总应变幅下表现出两种不同的硬化行为。在高于1.0%的总应变幅下,试样表现出循环硬化的特征;而在低于0.85%的总应变幅下,试样表现为基本循环稳定特征。值得注意的是,在0.85%的总应变幅下,初始的几周次内试样还表现为轻微的循环软化现象。并且,与其在760 ℃、高应变幅下硬化速率基本保持恒定的循环硬化行为不同,在980℃下、高应变幅条件下的试样在初始的周次内会出现较快速的硬化,而随着循环次数的增加,这种硬化的速率逐渐减慢,直至裂纹出现后应力开始下降并最终断裂。

图1 [001]取向试样在不同总应变幅下的循环硬化曲线Fig.1 Cyclic hardening curves of specimen with[001]orientation under different total amplitudes

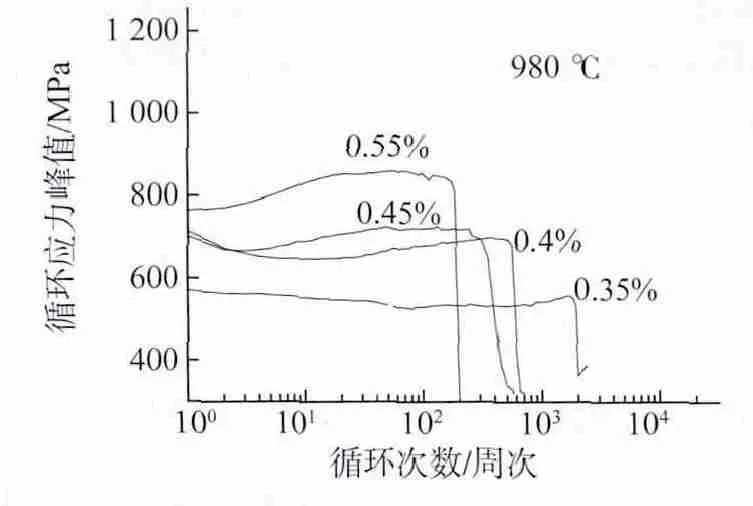

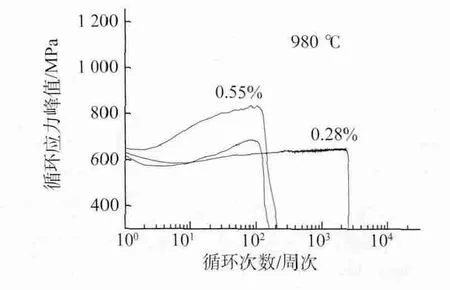

由图2和图3可知,在高应变幅下,[011]取向和[111]取向试样同样表现出循环硬化,而在低应变幅下表现循环稳定的特性。但由于[011]取向和[111]取向试样的弹性模量相对较高,因此由循环硬化转为循环稳定的总应变幅也明显降低。

图2 [011]取向试样在不同总应变幅下的循环硬化曲线Fig.2 Cyclic hardening curves of specimen with[011]orientation under different total strain amplitudes

图3 [111]取向试样在不同总应变幅下的循环硬化曲线Fig.3 Cyclic hardening curves of specimen with[111]orientation under different total strain amplitudes

根据材料的拉伸性能,求得[001]取向的DD6合金在980 ℃下发生屈服时的总应变Δεs为0.73%。这里计算所用的屈服强度σs为680 MPa,弹性模量E 为93.1GPa。所以,在总应变幅小于0.73%时,在整个疲劳循环过程不会出现屈服现象,没有塑性应变,故也不会发生由于塑性变形引起的循环硬化或软化。从图4中可以看,980 ℃下[001]取向试样在0.6%总应变幅下的循环应力、应变基本为线性关系,表现出弹性变形的特征;当总应变幅为0.85%(大于0.73%)时,在循环变形的过程中会出现不同程度的塑性变形。

图4 980 ℃温度下[001]取向试样在不同应变幅下的应力-应变曲线Fig.4 Stress-strain curves of specimen with[001]orientation under different strain amplitudes at 980 ℃

塑性变形出现后,不同的总应变幅下又出现了软化和硬化两种情况。在0.85%的总应变幅下,由于总应变幅较低,相应的塑性应变幅也较低,位错相消的速度可以跟得上位错增殖的速度,并且由于温度较高,位错在这种温度下很容易发生攀移而绕过粒子,使得应力值下降。但随着总应变幅的增加,塑性应变幅也增加,主滑移系的开动已不能满足变形的要求,次滑移系就会相继开动。各滑移系相互割阶,形成位错缠结,如图5中所示。这时位错发生攀移及相消的速度小于位错增殖的速度,使得位错密度逐渐增大,从而引起循环硬化。

[011]和[111]取向试样均表现出一个共同的特点,即在循环的初始阶段,硬化速率较小,甚至出现循环软化;随着循环次数的增加,进入一个快速硬化阶段,然后硬化速率再逐渐减小直到断裂,如图2,3所示。在整个试验过程中,每个试样循环应力达到最低点的次数也有不同,随着所施加总应变幅的降低,断裂寿命延长,达该最低点时的循环次数也相应增加。

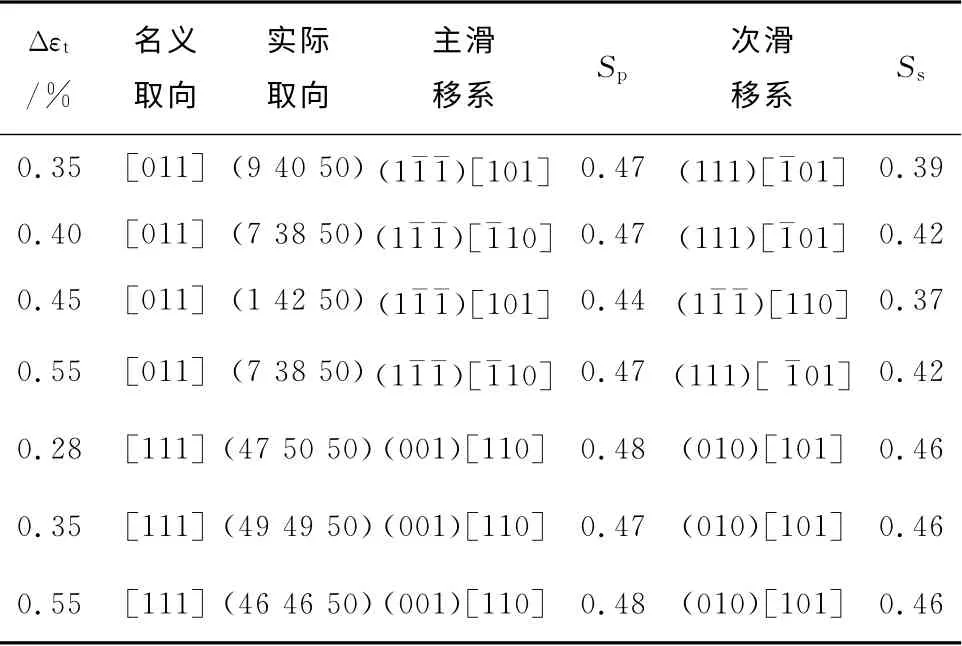

图5 基体中的位错缠结TEM 形貌=1.0%,980 ℃,[001]取向)Fig.5 TEM morphology of dislocation tangle in the matrix of the alloy

理想的[011]和[111]取向试样均为多滑移取向。[011]取向试样在980℃温度下开动的滑移系为八面体滑移系,Schmid因子最大的滑移系有四个:(11-1-)[101]、(11-1-)[110]、(111)[11-0]和(111)[1-01],Schmid因子均为0.41。[111]取向试样在980℃温度下开动的滑移系为四面体滑移系,Schmid因子最大的滑移系有三个:(010)[101]、(100)[100]和(001)[110],Schmid因子均为0.471。但由于实际晶体取向与理想取向总有一定的偏差,各滑移系的Schmid因子也相应变化,因此实际上必然会有某个滑移系具有最大的分解切应力,该滑移系作为主滑移系首先开动,并对其它次滑移系产生潜在硬化作用使其不易开动。这样名义多滑移取向试样实际为单滑移取向试样。表1中列出了所研究各试样的主滑移系和次滑移系,以及主滑移系Schmid因子Sp和和次滑移系Schmid因子Ss的对比。

从表1中可以看出,由于实际取向偏离了理想取向,原本Schmid因子相等的滑移系变为不等的主滑移系和次滑移系。在循环变形的初始阶段,主滑移系首先开动。在单晶体内不均匀地分布着低密度的位错,它们的运动不受其它位错的阻碍。位错的萌生是在基体与γ′粒子之间的界面产生,然后在基体通道切入γ′粒子,形成位错列。位错列在粒子与基体的另一交界面进一步受阻。从位错间距的分布可以看出,不但位错切入γ′粒子需要额外的能量,位错从γ′粒子中切入基体内也需要额外的能量,这与试验合金中两相较高的错配度有关。

表1 [011]与[111]取向试样的主滑移系和次滑移系Tab.1 Primary slip systems and secondary slip systems in the specimens with[011]and[111]orientations

随着变形的增加,高温下的位错不断通过攀移机制绕过粒子,使得循环应力值随着循环次数的增加出现一定程度的下降。但当变形进一步进行时,次滑移系逐渐参与变形,各滑移系之间会产生交互作用。由表1中得出的主滑移系和次滑移系可以看出,除总应变幅为0.45%的[011]取向试样的主滑移系(11-1-)[101]与次滑移系(11-1-)[110]为共面关系外,其它试样主滑移系与次滑移系均为非共面关系,会形成割阶等障碍,使位错运动的阻力增大。

图6 [001]取向试样在两种不同应变速率下的循环硬化曲线Fig.6 cyclic hardening curves under different strain rate of specimen with[001]orientation

图7 [111]取向试样在两种不同应变速率下的循环硬化曲线Fig.7 cyclic hardening curves under different strain rate of specimen with[111]orientation

从图6,7中可以看出,在低应变速率的条件下,两种取向试样均表现出循环硬化;且与高应变速率相比,低应变速率下的硬化曲线具有两个特点。一是高应变速率下的硬化曲线整体上是向下移动,循环应力峰值下降,并且试验过程施加的总应变幅越大,循环应力峰值下降越明显;二是高应变速率使得两种取向试样在相同总应变幅下硬化曲线的初始硬化速率上升,这种现象对于[111]取向试样尤为明显。

高温下的滑移由扩散过程控制,因此降低应变速率可以降低镍基单高温合金的高温屈服应力。高温蠕变等作用使得屈服变形过程中的硬化指数下降。两方面的共同作用使得低应变速率下的循环应力值下降。

同时,应变速率的下降使得初始硬化速率增大。这可以从以下几个方面进行讨论。一是低应变速率使得第一循环的应力下降,则塑性应变幅值增加;而初始硬化速率与塑性应变幅有关,对于单滑移取向的铜单晶,当塑性应变幅小于一定值时,硬化曲线的初始阶段无明显变化,但会随塑性应变幅的增大而显著增大[6]。另外,在低应变速率下的试样中发现,在γ′粒子内存在高密度层错结构,如图8 所示,这种高密度的层错结构与较低的应变速率有关。因为位错切入粒子时,为了消除由反相畴界产生而引起的附加能量,基体中的两个全位错形成位错对共同切入。当应变速率较低时,基体中的位错易于相互捕获形成位错对,从而易于切入粒子形成层错等面缺陷。这些面缺陷的产生会进一增加步变形的阻力,从而引起硬化。

图8 低应变速率下γ′粒子的高密度层错Fig.8 Stack fault of high density under low strain rate in theγ′particle

3 结 论

(1)在980 ℃高温下,[001]取向的DD6 合金在高于1.0%的总应变幅下,表现出循环硬化,而在低于0.85%的总应变幅下,表现为基本循环稳定;单滑移及高温下位错的攀移机制使得[001]取向合金的初始硬化速率很低;[011]取向和[111]取向合金表现出类似的高应变幅循环硬化且低应变幅循环稳定的特性。

(2)应变速率会对DD6合金的循环硬化曲线产生影响,在低应变速率下,硬化曲线在整体上是向下移动,循环应力峰值下降;施加的总应变幅越大,循环应力峰值下降越明显;试验条件下高的应变速率使得两种取向合金在相同的总应变幅下硬化曲线的初始硬化速率上升,这种现象对于[111]取向合金尤为明显。

[1]LI S X,FLLISON E G,SMITH D J.The influence of orientation on the elastic and low cycle fatigue single crystal superalloy[J].J Strain Analysis,1994,29(2):147-152.

[2]THORNTON P H,DAVIES R G,JOHNSTON T L.The temperature dependence of the flow stress of the gamma phase based upon Ni3Al[J].Metall Tran,1970,1(1):207-213.

[3]岳珠峰,吕震宙.镍基单晶合金蠕动变第一阶段性能晶体取向相关性研究[J].材料科学与工艺,1998,6(2):48-52.

[4]MINER R V,GABB T P,GAYDA J,et al.Orientation and temperature dependence of some mechanical properties of the single crystal nickel base superalloy rene N4:Part III.Tension-compression anisotropy[J].Metall Trans:A,1986,17(3):507-516.

[5]LALL C,CHIN S,POPE D P.The orientation and temperature dependence of yield stress of Ni3(Al,Nb)single crystals[J].Metall Trans:A,1979,10(9):1323-1329.

[6]MUGHRABI H.The cyclic hardening and saturation behavior of copper single crystals[J].Mater Sci Eng,1978,33:207-213.