浅谈鄂尔多斯地区动力煤选煤工艺

齐友华

(中煤科工集团南京设计研究院有限公司,江苏南京 210031)

浅谈鄂尔多斯地区动力煤选煤工艺

齐友华

(中煤科工集团南京设计研究院有限公司,江苏南京 210031)

鄂尔多斯地区煤炭资源丰富,本文简要分析了该地区现有选煤工艺的优缺点,点出现有选煤工艺存在的问题,结合该地区煤炭产品市场定位,探讨降低块煤重介浅槽分选下限的可行性,从而达到解决问题的目的。

选煤工艺 煤泥 粉煤 深度筛分

鄂尔多斯煤炭资源丰富,约占全国煤炭储量的13%,其中又以不黏煤、长焰煤为主,是良好的动力用煤和化工用煤原料,是我国动力煤的重要产地之一。该地区的选煤厂绝大多数为动力煤选煤厂,选择适合本地区煤质、目标市场、产质量等因素的选煤工艺,对本区具有重要意义。

1 煤质及产品市场分析

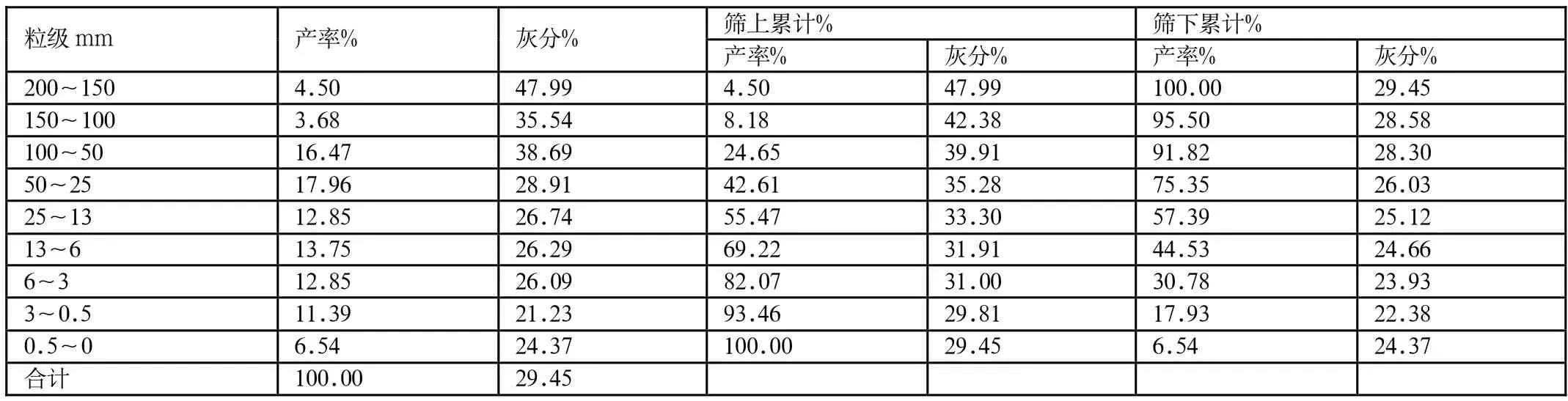

鄂尔多斯地区的动力煤资源主要集中在东胜煤田和准格尔煤田,东胜煤田以低灰分、特地~低硫分、高发热量不黏煤为主,准格尔煤田以中灰~高灰分、低硫份、中发热量~中高发热量长焰煤为主。两个煤田的煤质差异较大,下面分别选取两个煤田中具有代表性的筛分浮沉资料进行简要分析(如表1-表4)。

东胜煤田的煤质特点:(1)原煤灰分较低,属低灰原煤;(2)原煤灰分随粒度减小而降低,末煤灰分低于块煤灰分;(3)原煤轻产物和重产物含量高,中间产物少,有利于分选;(4)末煤灰分在12%以下,按照本区的煤质情况,末煤发热量高于5000kcal/kg。

准格尔煤田的煤质特点:(1)原煤灰分较高,属中灰原煤;(2)原煤灰分随粒度减小而降低,末煤灰分低于块煤灰分;(3)原煤中间产物和重产物含量高;(4)小于13mm的末原煤灰分小于25%,发热量不低于4000kcal/kg。鄂尔多斯地区煤种为长焰煤、不粘煤,是良好的动力煤和化工用煤原料。末煤主要为动力煤,发热量高于5000大卡的动力煤主要销往华北、华东等区外电煤市场,发热量小于4500大卡的动力煤一般供区内火力发电厂。块煤主要用作煤化工、煤制气等化工用煤。

2 现有选煤工艺分析

目前,本地区选煤厂入洗方式主要有原煤全入洗和块煤入洗两种方式,原煤全入洗的分选粒度为200-0.15(0.25)mm,块煤入洗的分选粒度为200-13(25)mm。原煤全入洗采用的选煤工艺为:200-13mm块煤重介浅槽分选,13-1.5mm两产品重介旋流器分选,1.5-0.15mm粗煤泥螺旋分选机分选或1.5-0.25mm粗煤泥TBS分选。块煤入洗采用的选煤工艺为:200-13(25)mm块煤重介浅槽分选,末煤不洗。这两种选煤工艺在该区应用极广,99%以上的选煤厂采用以上选煤工艺。

对以上两种选煤工艺的优点进行简要分析:(1)块煤、末煤采用不同的选煤方法分级入洗,既使原煤得到充分洗选,又充分发挥了两种选煤方法的长处,提高了生产效率,降低了生产成本;(2)块煤末煤采用不同的选煤方法分级入洗,块原煤、末原煤均可实现全部入洗、部分入洗等功能;(3)主选设备的单台处理能力大,可实现设备大型化,简化工艺环节,精简设备台数,节省电能消耗,节约设备投资,降低生产成本。

表1 东胜煤田某煤矿原煤筛分组成

表2 东胜煤田某煤矿原煤浮沉组成

表3 准格尔煤田某煤矿原煤筛分组成

表4 准各尔煤田某煤矿原煤浮沉组成

虽然两种选煤工艺适应本地区的煤质特征,且应用广泛,但也存在一些不足:(1)当原煤灰分较低时,末煤洗选后灰分降低有限,水分增加,发热量提高较幅度较小,一般认为,末煤洗选后灰分降低幅度在5%以内,其经济效益不明显;(2)末煤洗选,产生的煤泥量比块煤洗选大得多,基本无法全部掺入洗末煤中,这部分煤泥在该地区几乎没有市场,因此,全入洗的选煤厂,往往大部分时间只运行块煤洗选系统,末煤洗选系统仅在原煤灰分波动较大的时候运行,造成大量设备闲置;(3)块煤浅槽分选、末煤不洗的选煤厂,由于块煤洗分选下限只能到13mm,13mm以下的末煤量较大,基本无法调节末煤质量。

综上所述,现有选煤工艺适合本地区原煤的煤质特征和市场要求,但主要存在以下两个问题需要解决:(1)块煤和末煤全入洗时会产生大量煤泥量;(2)块煤入洗末煤不洗时末煤质量又难于调节。

3 其他选煤工艺的探讨

国内其他地区的动力煤选煤厂,除了采用上述两种选煤工艺以外,采用两段两产品旋流器分选工艺和三产品重介旋流器分选工艺两种工艺的选煤厂也比较多。东胜煤田的原煤轻产物和重产物含量高,中间产物含量极低,只需要高密度排矸后即可获得低灰精煤,一段重介旋流分选即可,无需二段分选;若采用三产品重介旋流器分选,中煤量少,且灰分较高,在本地区几乎没有市场,若精煤灰分没有特殊要求,最好将中煤掺入精煤产品,体现不出三产品重介旋流器的优点。准格尔煤田的原煤中间产物较多,从浮沉组成来说,适合生产精煤、中煤和矸石三个产品,但由于中煤灰分高,中煤发热量低于4000kcal/kg,在本地区除了部分劣质煤电厂外,没有其他用户。因此,若精煤灰分没有特殊要求,本地区的原煤也不生产中煤。目前本地区块煤价格高于末煤价格,而两段两产品重介旋流器和三产品重介旋流器的入料粒度上限均低于重介浅槽分选机的入料粒度上限,因此两段两产品旋流器分选工艺和三产品重介旋流器分选工艺没有优势,且无法解决全入洗产生大量煤泥量的问题。

4 解决问题

要解决现有选煤工艺存在的两个主要问题,关键是提高13mm以下末煤入洗比例,尽量减少原生煤泥入洗量。要实现以上目标,主要考虑两种方法:一是末煤部分入洗;二是降低块煤入洗粒度下限,粉煤不洗。末煤部分入洗可以通过调整末煤入洗比例达到调节末煤质量的目的,但原生煤泥随末煤一起入洗,无法从根本上解决煤泥问题。降低块煤入洗下限,粉煤不洗,可以使原生煤泥不入洗。块煤重介浅槽的有效分选下限可以到6mm,但传统分级筛的有效干法分级粒度下限一般在13mm,因此块煤分选下限一般确定为13mm。近年来,随着筛分设备技术进度,细粒物料深度筛分设备技术已趋于成熟,目前复合正弦筛的分级粒度可到10mm,弛张筛的分级粒度可道6mm,因此,可利用重介浅槽分选机的分选粒级宽的特点,将块煤重介浅槽分选下限可以降到6mm。不论是东胜煤田还是准格尔煤田,6mm以下的末煤灰分均低于原煤,通过分选,灰分降低的幅度较小,若末煤只是作为发电用煤,没有其他的特殊用途,可以考虑6-0mm粉煤不洗选。因此笔者认为,在末煤作为发电用煤的选煤厂,可以探讨采用“原煤6mm或8mm干法分级,200~6(8)mm块煤重介浅槽分选,6(8)mm以下粉煤不洗”的选煤工艺的可行性,如此既可使绝大部分原生煤泥分离出来不入洗,大幅度减少煤泥量,又可根据市场要求将洗后的13(25)-6mm精煤掺入粉原煤,调节末煤质量。

[1]戴少康《.选煤工艺设计实用技术手册》.煤炭工业出版社.

[2]方爽,杜杰,赵宏霞.宾得弛张筛在张集选煤二厂的应用[J].煤炭加工与综合利用,2012(2).

齐友华(1981—),男,重庆巫山人,2004年毕业于中国矿业大学(北京)矿物加工工程专业,工程师,现主要从事选煤厂设计工作。