液压缸密封系统的优化设计

韩天宝

(山东石横特钢集团有限公司,山东泰安 271612)

液压缸密封系统的优化设计

韩天宝

(山东石横特钢集团有限公司,山东泰安 271612)

液压缸作为液压系统中的重要动力执行元件,能够有效、充分将液压能转变为机械能,广泛应用于各个领域。本文提出了一种适合各种工况,能够有效提高液压缸使用寿命的密封系统的优化设计,包括液压缸活塞与缸体之间、活塞杆与缸盖之间密封方式。该种设计形式下的液压缸摩擦阻力小、密封性能好、活塞杆的划伤几率小、液压缸寿命长。

液压缸 活塞杆 活塞 密封 优化设计

1 液压缸简介

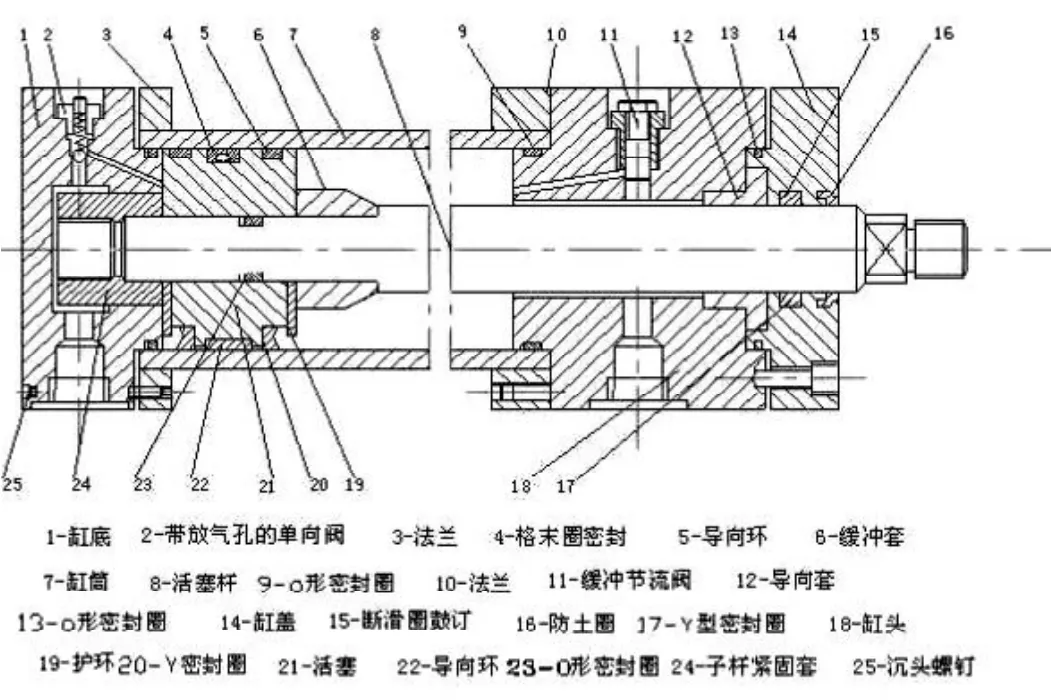

液压缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。它结构简单、工作可靠。用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。液压缸输出力和活塞有效面积及其两边的压差成正比;液压缸基本上由缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置与排气装置组成。缓冲装置与排气装置视具体应用场合而定,其他装置则必不可少。其基本结构图如图1所示。

2 问题的提出

图1:液压缸基本结构图

传统的液压缸设计思路,在保证一定的加工精度、装配水平的条件下,均可满足一般工况的使用。但在使用环境恶劣,尤其是粉尘浓度大、环境温度高、负载较大的条件下,液压缸的损坏形式一般有两种,其一为液压缸密封直接损坏,导致液压缸漏油(内泄、外泄)不能继续使用;其二为活塞杆划伤,进一步导致密封损坏液压缸漏油。可见密封系统是液压缸质量的关键,因此对液压缸密封系统进行优化设计势在必行。

3 优化设计思路

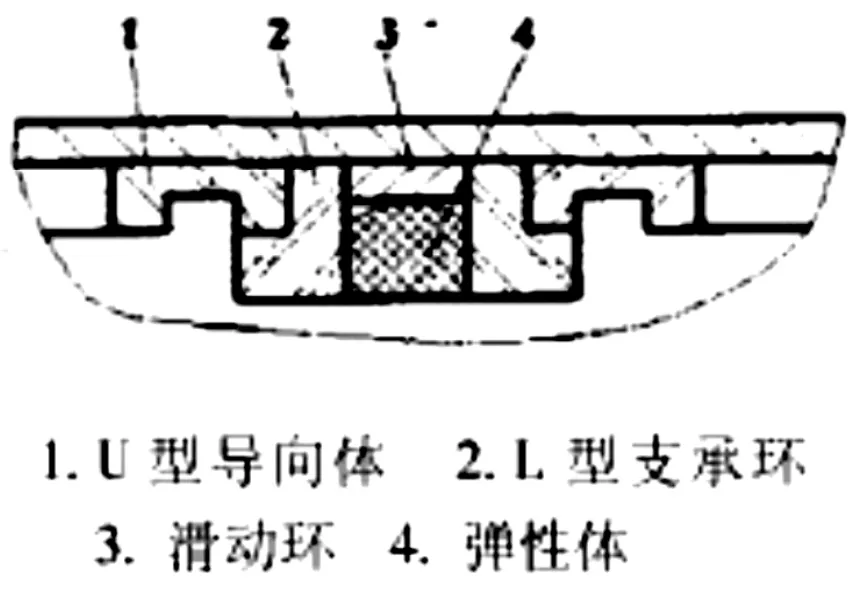

加强密封圈的刚度及强度,增强液压缸缸体与活塞之间、活塞杆与缸盖之间的密封、导向和润滑能力,从而减小密封圈在受力的情况下,达到变形小、与缸体、活塞、活塞杆的基础面积最大化的目的。密封方式及结构如图2所示。

图2:密封方式示意图

4 具体实施方案

(1)密封圈的选型:对液压缸密封系统进行优化设计,提高密封系统的使用寿命,密封圈的选型为基础。我们选用密封圈的宗旨为:保证密封功能稳定性及可靠性;与液压流体的互溶性好;抗机械磨损性能强;摩擦系数低,弹性性能好。

(2)密封系统的设计:液压缸密封系统的结构设计是重中之重,结构直接决定使用效果,根据不同的使用工况有着与之最合理的结构设计的搭配。现以粉尘浓度大作为工况举例。粉尘浓度大时,随着液压缸上线时间的延长,堆积在活塞杆与缸体之间的杂质就会越多,杂质跟随活塞杆的往复运动,多少会挤在密封圈和缸体内壁及密封槽内。此种条件下会对活塞杆造成额外损伤,从而对密封圈造成损坏。解决该种问题的方式为:在最外侧的O型密封圈以外,再设计一道防尘密封圈,一般密封槽的宽度在2mm左右,不易过宽。这样就会将环境中的杂质阻挡在液压密封圈以外,起到保护作用。

(3)密封圈的安装:由于O形圈弹性较大,安装比较容易;而耐磨环弹性较差,如果直接安装则活塞的各台阶、沟槽容易划伤其密封表面,影响密封效果。为保证耐磨环安装时不被损坏,应采取一定的安装措施。耐磨环主要由填充聚四氟乙烯(PTFE)材料制成,具有耐腐蚀的特性,热膨胀系数较大,故安装前先将其在100℃的油液中浸泡20min,使其逐渐变软,然后将其装入活塞的沟槽中。一般情况来讲,密封装配采用间隙配合。

5 结语

通过对液压缸密封系统的优化设计,可以延长液压缸使用寿命,改善使用效果。

[1]臧克江.液压缸.化学工业出版社,2011.02.

[2]许贤良.液压缸及其设计.国防工业出版社,2011.08.