t8/5对高强度余热处理棒材焊接热影响区组织和力学性能的影响

肖 轶,方建慧,钟庆东,刘卫东,3

(1.上海大学,上海市现代冶金与材料制备重点实验室,上海200072;2.南通职业大学机械工程学院,南通226007;3.南通市钢铁冶金过程控制工程技术研究中心,南通226002)

0 引 言

热轧棒材是建筑、桥梁、铁路等工程建设中应用最广泛的钢铁产品,工业经济的迅猛发展对建筑用钢的性能、质量提出了更高的要求,加速了建筑用钢品种的优化与更新换代[1]。由于合金元素价格昂贵,因此在炼钢过程中通过加入微量钒、钛、铌等元素以提高棒材综合力学性能的微合金化方法不具备成本优势。在不添加或少量添加合金元素的前提下,通过采用节约型成分设计和减量化生产方法来细化晶粒,大幅提高棒材综合性能的淬火加自回火余热处理技术(QTB)[2-3]已在日本等国被广泛采用[4]。新西兰已将抗震钢种500E中钒的质量分数降低了60%;在欧洲,需要进行疲劳试验以证明材料能够用于抗震要求的场合,用QTB工艺生产的热轧棒材产品已被其认可[5]。目前,我国正在加快高强度抗震棒材的推广应用,但QTB工艺生产的棒材在焊接过程中接头可能会出现晶粒粗化以及抗拉强度、屈服强度降低的现象[6]。焊接接头性能一般由焊缝和热影响区(HAZ)的性能决定,焊缝的组织和性能可以通过选择合适的焊接材料和参数来加以匹配,但在焊接热循环作用下,HAZ会产生组织不均匀并出现脆化,这往往是导致焊接裂纹或接头性能下降的重要原因[7-8]。为此,作者运用热模拟技术,探讨了单道次焊接热循环时,不同t8/5对高强度余热处理棒材HAZ显微组织和力学性能的影响,为实际生产应用中制定合适的焊接工艺参数提供参考。

1 试样制备与试验方法

试验用φ16mm的500MPa级高强度余热处理棒材由宝钢南通公司热轧厂生产,其采用QTB工艺控制热轧后的相变。该棒材具有高的强度和良好的塑韧性,其化学成分如表1所示。

将上述棒材加工成11mm×11mm×55mm的热模拟冲击试样,其表面粗糙度Ra为1.6μm。焊接热模拟试验在Gleeble-3500型热模拟试验机上进行,采用单道次焊接热循环进行模拟,峰值温度为1 320℃,加热速率为100℃·s-1,保温0.5s,冷速分别为30,25,20,15,10,5,3,1℃·s-1,即t8/5分别为10,12,15,20,30,60,100,300s。

表1 高强度余热处理棒材的化学成分(质量分数)Tab.1 Chemical composition of high-strength residual heat treatment steel bar(mass) %

采用JSM-7001F型场发射扫描电镜观察HAZ的微观组织,腐蚀剂为4%(体积分数)硝酸酒精溶液,腐蚀时间4s;冲击试验按照 GB/T 229-2007《金属材料 夏比冲击摆锤试验》在JBC-300型材料冲击试验机上进行,冲击试样尺寸为10mm×10mm×55mm,夏比V型缺口位于热影响区,槽深2mm,试验温度为室温;采用JSM-7001F型扫描电镜观察冲击断口形貌,并用PHILIP-XL30型电子扫描仪拍照;采用HV-1000型显微硬度计测维氏硬度,载荷9.8N,保持时间20s,取5个点的平均值。

2 试验结果与讨论

2.1 对粗晶热影响区显微组织的影响

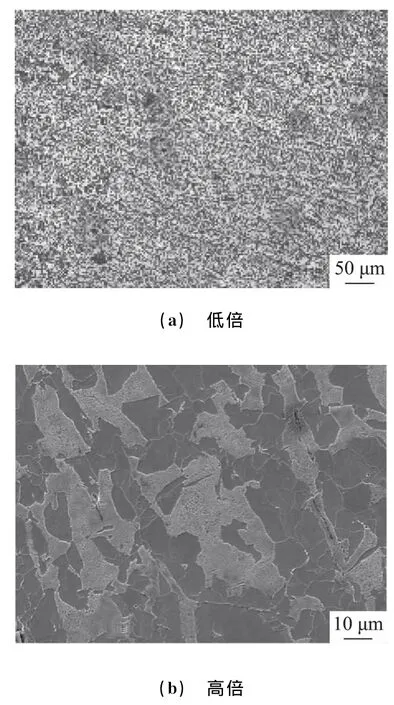

由图1可见,高强度余热处理棒材的原始组织以铁素体和珠光体为主,有少量夹杂物及明显的轧制带状特征。

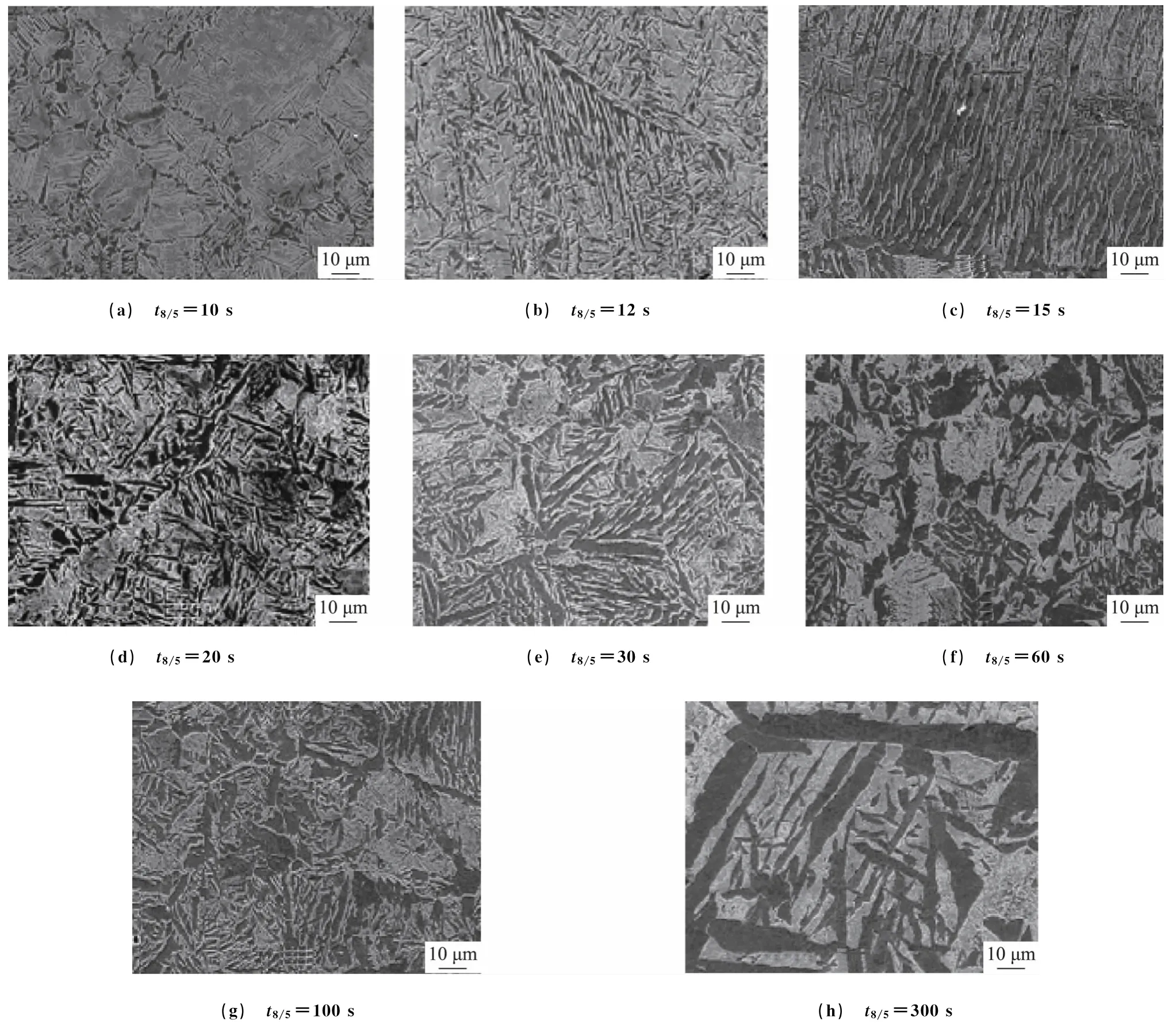

由图2可见,当t8/5为10,12s时,焊接热输入较小,粗晶热影响区(CGHAZ)为羽毛状上贝氏体、下贝氏体(呈细小、弥散、短条状)和铁素体的混合组织;当t8/5为15,20s时,贝氏体组织形态主要呈羽毛状;当t8/5=60s时,贝氏体的主要形态为粒状;随着焊接热输入逐渐增大,粒状贝氏体逐渐减少,珠光体组织不断增加;当t8/5为100s时,CGHAZ组织为珠光体和铁素体,且珠光体含量较高,晶内的铁素体形态为针状;当t8/5增大到300s时,CGHAZ组织为珠光体和铁素体,晶内有粗大的魏氏组织,与t8/5=100s时的相比,晶粒明显粗大。

图1 高强度余热处理棒材的原始SEM形貌Fig.1 SEM morphology of parent metal of high-strength residual heat treatment steel bar:(a)at low magnification and(b)at high magnification

图2 不同t8/5下高强度余热处理棒材粗晶热影响区的SEM形貌Fig.2 SEM morphology of CGHAZ of high-strength residual heat treatment steel bar at different t8/5

2.2 对HAZ硬度的影响

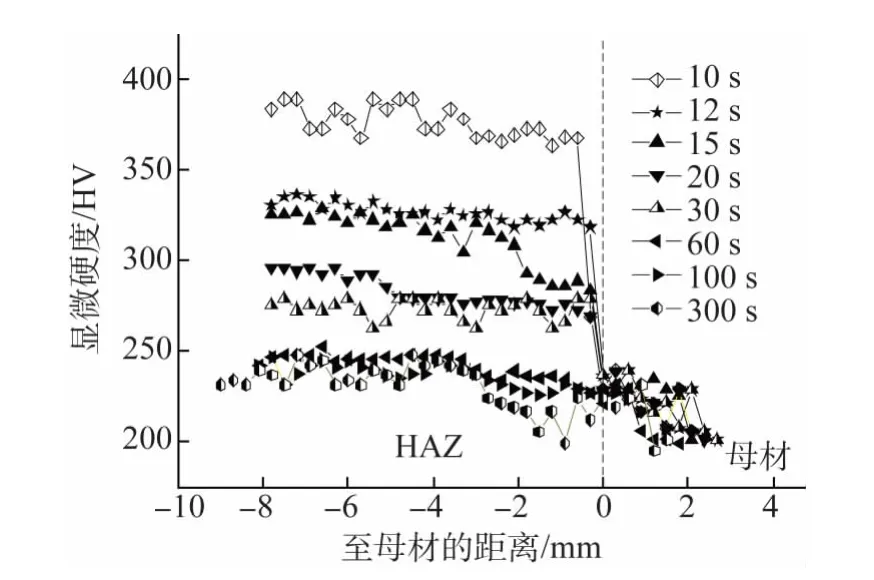

图3 高强度余热处理棒材热影响区显微硬度随t8/5的变化曲线Fig.3 Change curves of micro-hardness of HAZ of high-strength residual heat treatment steel bar with different t8/5

由图3可见,在每一个t8/5下,从母材到粗晶热影响区的硬度都呈增大的趋势;且随着t8/5的逐渐减小,热影响区的最高硬度逐渐增大;在t8/5为300s时,HAZ的硬度与母材的基本相同,这是由于冷速过慢,HAZ生成的是珠光体和铁素体组织;在t8/5小于30s时,HAZ的硬度大于母材的,而且随着t8/5的减小,这种趋势逐渐明显,如在t8/5为10s时,HAZ的硬度最高,为370HV,是母材的1.74倍。可见,采用小的热输入焊接时容易形成硬脆组织,这对HAZ的综合性能不利,在实际焊接中应该避免过小的热输入。

2.3 对HAZ室温冲击韧性及断口形貌的影响

2.3.1 对室温冲击韧性的影响

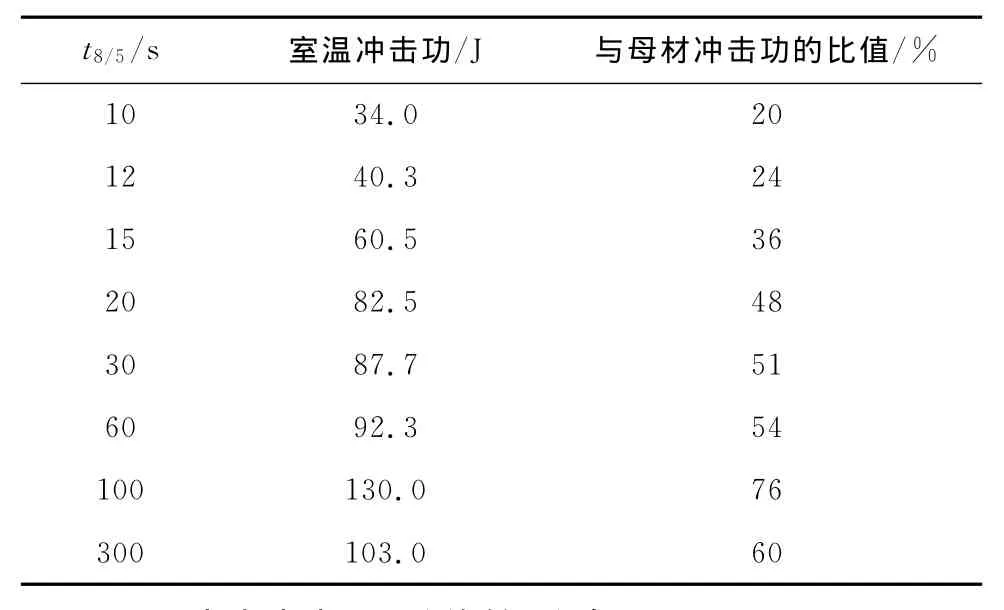

高强度余热处理棒材母材的室温冲击功为170J。由表2可以看出,在不同的t8/5下,高强度余热处理棒材HAZ的室温冲击功与母材的相比均有较大降低。当t8/5为10,12s时,焊接热输入很小,HAZ组织中的贝氏体含量较多,存在粗大的组织,HAZ的冲击功仅约为母材的1/4;随着t8/5增大,焊接热输入增加,珠光体含量增多,贝氏体含量减少,同时HAZ中还存在可以改善冲击性能的针状铁素体,这使得HAZ的冲击功不断增大;当t8/5为20,30,60s时,HAZ的冲击功分别约为母材的48%,51%,54%;在t8/5为100s时,HAZ的冲击功达到最大,为130J,为母材的76%;此后随着t8/5进一步增大,焊接热输入很大,晶粒变粗,HAZ的冲击功降为103J,为母材的60%,与t8/5=100s时的相比,HAZ的冲击功有所下降,但没有发生明显的韧性恶化。因此,高强度余热处理棒材在t8/5为20~300s时的冲击韧性能满足实际生产要求。

表2 不同t8/5下高强度余热处理棒材HAZ的室温冲击功及其与母材冲击功的比值Tab.2 Room temperature impact energy of HAZ of high-strength residual heat treatment steel bar and the ratio of impact energy of HAZ to that of base metal at different t8/5

2.3.2 对冲击断口形貌的影响

由图4(a)可见,高强度余热处理棒材母材的冲击断口形貌为等轴韧窝形貌,为韧性断裂。由图4(b)可见,t8/5=100s时,HAZ的冲击断口为撕裂韧窝形貌和解理断裂共存的混合型断口,其主要特征是在断口心部出现了明显的河流花样,而四周又有大面积的韧窝包围,韧窝数量较母材的明显减少,并被河流状或扇形的解理小平面所代替。由图4(c)可见,t8/5=30s时,HAZ的冲击断口形貌与母材的相似,但其解理断口上的河流花样很明显。由图4(d)可见,t8/5=12s时,HAZ的断口形貌主要为准解理断裂形貌,呈舌状花样,孔洞和夹杂物数量很多,为典型的脆性断裂形貌。随着t8/5的减小,HAZ中生成了一定数量的块状铁素体、针状铁素体和呈方向性分布的粒状贝氏体,由于铁素体为块状,与邻近组织的形变不协调,极易在相界面处产生裂纹,其冲击韧性比较低,当裂纹穿过针状铁素体时,针状铁素体组织通过形变减弱裂纹前端的应力集中,裂纹会呈波浪形路线扩展。因此,断口形貌由典型的韧窝转向舌状花样,且韧窝数量及韧窝区面积减小,表面平齐,呈结晶状亮灰色的解理断口区域增多,孔洞和夹杂物的数量也增多。可见,冲击断口形貌随t8/5降低而表现出来的特征与表2的结果相符。

图4 高强度余热处理棒材母材及不同t8/5下HAZ的冲击断口形貌Fig.4 Impact fracture morphology of base metal and HAZ of high-strength residual heat treatment steel bar:(a)base metal and(b-d)HAZ impact fracture morphology at t8/5of 100s,30sand 12s

3 结 论

(1)当t8/5<15s时,高强度余热处理棒材CGHAZ为羽毛状上贝氏体、短条状下贝氏体和铁素体组织;随着t8/5增大,CGHAZ组织转变为粒状贝氏体、珠光体和铁素体的混合组织;当t8/5>60s时,CGHAZ组织为珠光体和铁素体。

(2)在不同t8/5下,从高强度余热处理棒材母材到CGHAZ的显微硬度不断增大;随着t8/5减小,HAZ的硬度呈逐渐增大的趋势。

(3)随着t8/5增大,HAZ的室温冲击功先逐渐增大,并在t8/5=100s时达到最大;冲击断口形貌也随着t8/5增大由准解理断裂形貌逐渐转为撕裂韧窝和解理断裂共存的混合断口形貌;t8/5在20~300s时,高强度余热处理棒材的冲击韧性能满足实际生产要求。

[1]小指军夫.控制轧制控制冷却——改善钢材材质的轧制技术发展[M].北京:冶金工业出版社,2002.

[2]胡林,胡小东,任玉辉,等.采用全线奥氏体未再结晶区轧制生产超级钢[J].钢铁,2006,41(2):51-54.

[3]肖轶.基于有限元的圆钢环缝旋流两段控冷过程温度场模拟[J].机械与电子,2010(8):9-13.

[4]张贵锋,张建勋.日本关于超细晶粒钢制备与焊接新工艺的研究进展[J].材料导报,2005,19(9):94-96.

[5]EN10080Steel for the reinforcement of concrete weldable reinforcing steel general[S].

[6]卢彦会,白占顺.余热处理生产高强度钢筋性能研究[J].热加工工艺,2010,38(2):14-16.

[7]SHOME M,GUPTA O P,MOHANTY O N.A modified analytical approach for modelling grain growth in the coarse grain HAZ of HSLA steels[J].Scripta Materialia,2004,50(7):1007-1010.

[8]宋洁,王哲,曹睿,等.低碳贝氏体高强钢焊接接头的组织与拉伸性能[J].机械工程材料,2013,37(4):87-92.