采用机械能助渗法制备渗锌层的显微组织与性能

张 跃,姚长文,张灵宇,向 恒,李海涛

(环境保护部核与辐射安全中心,北京100082)

0 引 言

渗镀是通过固态扩散使某种金属元素渗入另一种基体金属表面形成合金层的方法,这种合金层又叫渗镀层或扩散渗镀层(Diffusion Coating),能提高金属表面的使用性能[1-2];而且它的耐蚀性、耐磨性、抗高温氧化性、与基体的附着性以及经济性都要优于其它涂层的[3-4]。

机械能助渗是利用运动粉体粒子冲击被加热基体表面,使粒子运动所带的机械能激活基体表面点阵原子形成空位,从而降低原子扩散所需的激活能,使纯热扩散的点阵扩散变为点阵缺陷扩散[5]。机械能助渗锌是在传统粉末包埋渗锌法的基础上附加上机械能,从而达到降低渗锌所需温度和宿短时间的目的。采用机械能助渗法得到的渗锌层厚度均匀,表面更为光滑和平整。朱宗元[6]等研究了稀土元素对机械粉末渗锌层的影响,证明在430℃下稀土元素可以使渗锌层厚度增加60%以上;张忠恩等[7]研究了真空条件下的机械能助渗锌技术,其结论表明,在真空条件下机械能助渗得到的渗锌层质量良好。为了更加全面地研究机械能助渗对渗锌层的影响,作者通过机械能助渗法于350~450℃范围内在Q235钢基体上制备了渗锌层,研究了渗锌层的厚度、表面形貌、物相组成、显微硬度、耐蚀性和抗高温氧化性,并与常规粉末包埋法制备的渗锌层进行了对比。

1 试样制备与试验方法

1.1 试样制备

以尺寸为20mm×15mm×3mm的Q235钢片为基体。渗锌试验前,先在500℃下对基体进行1h的去应力退火,以消除机加工过程中带来的内应力;然后进行渗锌试验前处理:打磨(至1000#水磨砂纸)→超声波清洗仪中碱洗(去脂)→蒸馏水冲洗→超声波清洗仪中酸洗(除锈)→蒸馏水冲洗→丙酮中浸泡30s(脱水防止生锈)→吹风机吹干或晾干。其中,碱洗液由6g NaOH、8g NaCO3和100mL蒸馏水组成,酸洗液由5mL HCl和100mL蒸馏水组成。

试验用渗剂分别为锌粉(天津江天化工技术有限公司)、Al2O3粉(天津凯通化学试验有限公司)及NH4Cl粉(天津江天化工技术有限公司),均为干燥粉体,配料中三者的质量比为49∶49∶2。

将准备好的基片和渗剂放入自制的滚筒式电阻炉助渗装置中,通过助渗装置自身转动将渗剂搅拌均匀并加热至预定温度(350~450℃),保温一段时间(2~5h)后随炉冷却;然后将渗锌层试样取出并用蒸馏水洗去表面附着的渗剂,晾干备用。

另采用常规粉末包埋法制备渗锌层,渗剂同上,温度为350~500℃,保温时间为2~5h。

1.2 试验方法

用砂轮将渗锌试样截面打磨掉一定厚度,露出钢基体后用镶样机将其镶嵌起来,然后以水磨砂纸从低至高打磨到2000#砂纸,抛光后采用OLYMPUSC-35A型光学显微镜(OM)观察渗锌层的表面形貌,并测量渗锌层的厚度;用EVERONE MH-6型显微硬度仪测渗锌层截面上不同深度处的显微硬度,加载载荷为0.98N,保载时间为5s,得到的压痕呈菱形,通过测量两个对角线之间的距离来计算渗锌层的显微硬度;用PHILIPS XL30ESEM型扫描电子显微镜(SEM)观察渗锌层的微观形貌;用Philip XL30L型扫描电子显微镜附带的能谱仪(EDS)测定渗锌层的元素组成;用BDX330型X射线衍射仪(XRD)分析渗锌层的物相,靶材为铜,滤波用镍,管电压为40kV,管电流为200mA,扫描速率为8(°)·min-1,发散狭缝为1°,接收狭缝为0.16mm,防散狭缝为1°,平滑点数为15。

用PARSTAT 2273型电化学测试仪进行电化学耐蚀性测试。测试采用三电极系统,工作电极为渗锌层试样,辅助电极为铂片,参比电极为饱和甘汞电极;介质为3.5%NaCl(质量分数)溶液,试验环境温度为室温;扫描频率范围为100kHz~10mHz,每倍频8个点,激励信号为幅值5mA的正弦交流电流。

用氧化增重法分别对Q235钢和渗锌层进行高温氧化性能测试,其中渗锌层分别采用常规粉末包埋法在450℃保温4h制备的(厚度为37.8μm)以及采用机械能助渗法在400℃保温3h制备的(厚度为57.3μm)。首先用电子天平称量每块试样的质量,然后用游标卡尺测量试样的尺寸并计算它们的表面积,再将试样一起放入电阻炉中加热到500℃,保温4h后取出重新测量它们的质量;之后计算出每块试样增加的质量,再除以其表面积即可得到氧化速率。

2 试验结果与讨论

2.1 渗锌层的表面和截面形貌

2.1.1 表面形貌

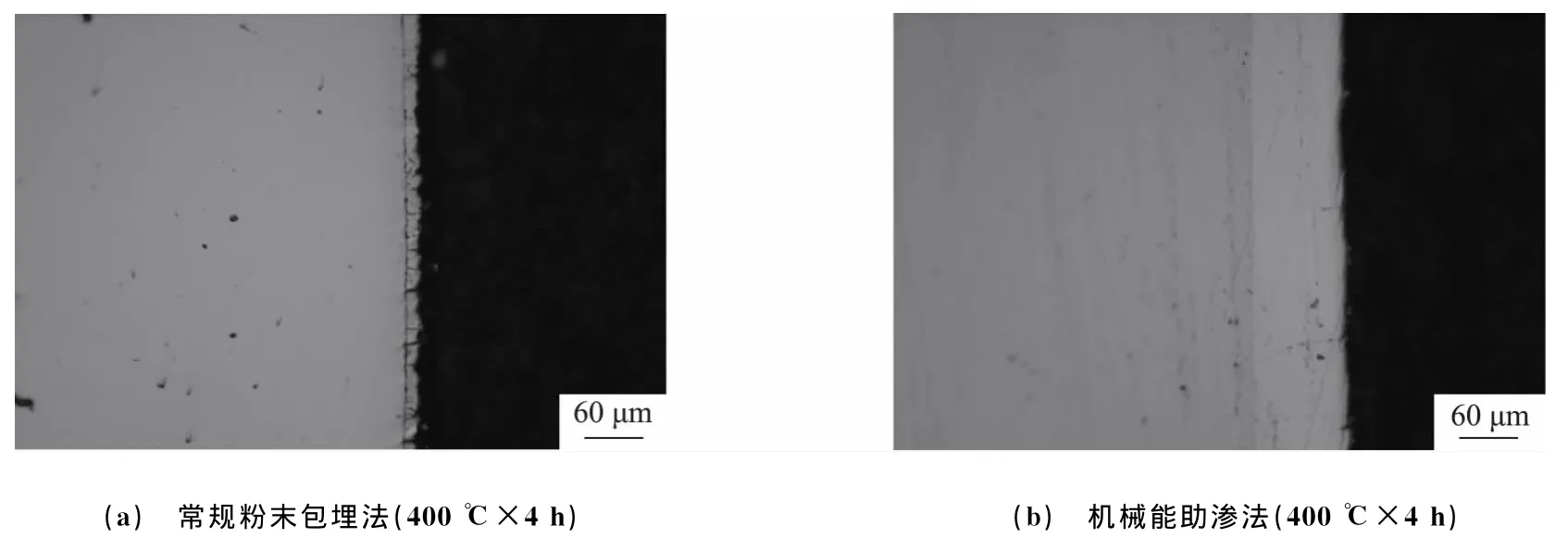

由图1可以看出,常规粉末包埋法制备的渗锌层表面较为粗糙,并有孔洞,这不利于其对基体的保护;机械能助渗法制备的渗锌层表面更为均匀、致密,能够更好地起到保护基体的作用。

2.1.2 截面形貌

由图2可以看出,采用常规粉末包埋法制备的渗锌层较薄,致密性较差;采用机械能助渗法制备的渗锌层较厚,渗层致密、均匀,而且渗层与基体结合紧密。由此可见,在相同的工艺条件下,与粉末包埋法相比,机械能助渗法制备的渗锌层质量更好。

2.2 渗锌层中的元素组成与分布

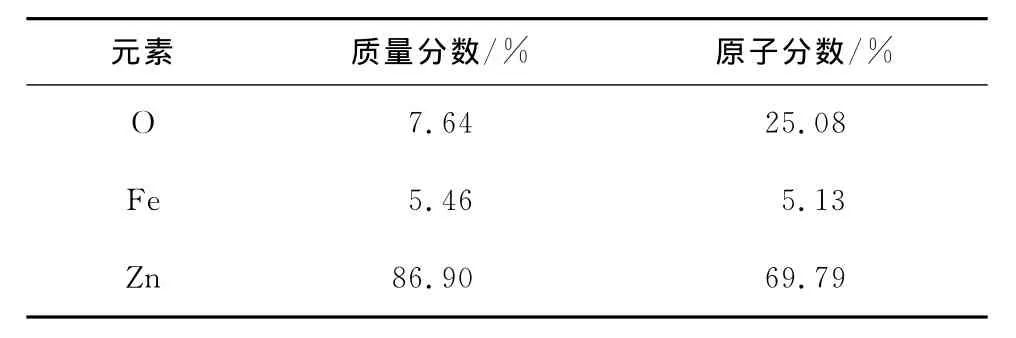

由表1可见,采用机械能助渗法制备的渗锌层表面主要存在锌和铁元素,此外还存在氧元素,这说明渗锌层表面已被空气氧化生成了氧化膜,这有利于渗锌层对基体的保护。

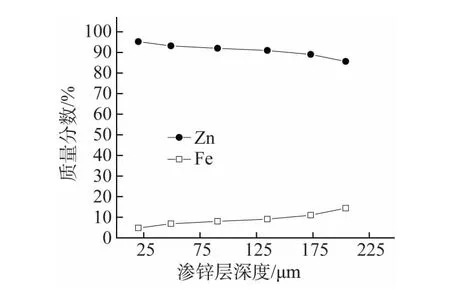

由图3可见,随着渗锌层深度的增加,渗锌层中的锌元素逐渐减少,其质量分数从95%降低至85%左右。

图1 采用不同方法制备渗锌层的表面形貌Fig.1 Surface morphology of zincizing layers prepared by different methods:(a)conventional powders embedding method and(b)mechanical energy aided diffusing method

图2 采用不同方法制备渗锌层的截面形貌Fig.2 Cross section morphology of zincizing layers prepared by different methods:(a)conventional powders embedding method and(b)mechanical energy aided diffusing method

表1 采用机械能助渗法制备渗锌层表面的EDS分析结果Tab.1 EDS analysis results of the surface of zincizing layer prepared by mechanical energy aided diffusing method

图3 采用机械能助渗法制备渗锌层中元素含量随深度的变化曲线Fig.3 Elements contents vs the depth for zincizing layer prepared by mechanical energy aided diffusing method

2.3 渗锌层厚度

2.3.1 渗锌温度对渗锌层厚度的影响

一般来说,渗锌温度越高,生成的渗锌层就越厚,且表面锌含量也越高[8]。然而锌的熔点仅为419.4℃,过高的温度会使锌元素熔化,粘结在基体试样表面形成一层纯锌层,进而影响渗锌层的表面粗糙度。因此,若要获得较厚且表面形貌良好的渗锌层,就需要找到一个合适的渗锌温度。

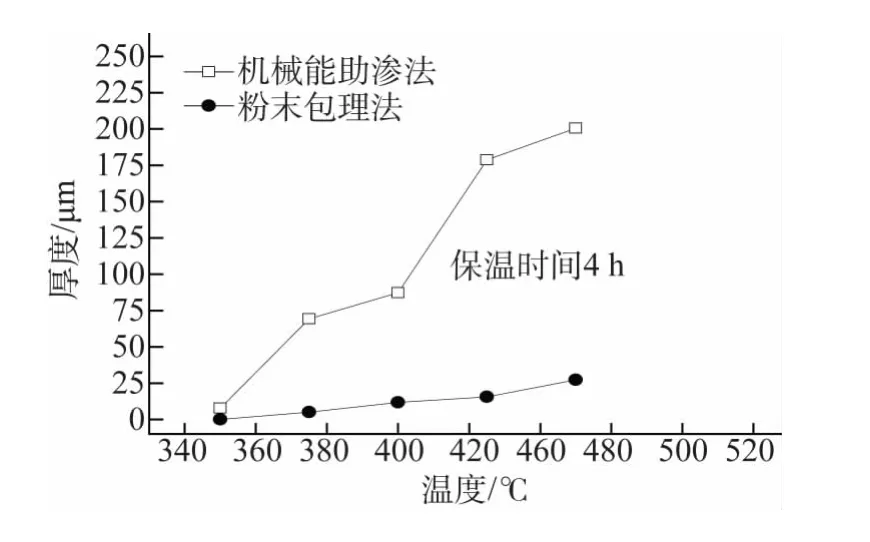

采用机械能助渗法制备的渗锌层厚度随温度升高增加迅速,在400℃时的厚度为87.2μm,而在450℃时就已达到200.6μm,如图4所示。但在450℃制备的渗锌层表面较为粗糙,呈颗粒状,且表面非常不平整;而在400℃制备的渗锌层表面则较为光洁和平整,呈银灰色(图略)。另由图4可见,采用常规粉末包埋法制备的渗锌层厚度随温度升高增长缓慢,从350℃到450℃只增厚了27.3μm。可见,常规粉末包埋法需要进一步提高温度来增加渗锌层的厚度,然而温度越高对渗锌层物理性能造成的损伤就越大,且资源消耗也随之增加。综上可见,采用机械能助渗法在400℃保温4h就可以得到较佳的渗层厚度和表面粗糙度。

图4 不同方法制备渗锌层厚度随渗锌温度的变化曲线Fig.4 Thickness vs temperature for the zincizing layers prepared by different methods

2.3.2 渗锌时间对渗锌层厚度的影响

由图5可见,渗锌时间对渗锌层厚度的影响不如渗锌温度的影响明显。这是因为,保温一定时间后,渗锌层表面的锌含量已达饱和,继续延长保温时间也不会使渗锌层厚度有较大增加。另由图5可见,在2~5h范围内,机械能助渗法制备的渗锌层厚度从115.3μm增加至207.2μm,且在2~4h范围内增加得较快,超过4h后增加明显缓慢。可见,保温4h是机械能助渗法较为合适的工艺时间。在2~5h范围内,常规粉末包埋法制备的渗锌层厚度从4.8μm增加至50.6μm,增加趋势接近线性,且增加缓慢。可见,常规粉末包埋法在400℃下即使保温5h也不能得到较厚的渗锌层。

2.4 渗锌层的物相组成

由图6可见,采用常规粉末包埋法在500℃保温3h制备渗锌层的物相主要为FeZn11、FeZn9和FeZn7,采用机械能助渗法在450℃保温3h制备渗锌层 的 物 相 主 要 为 FeZn15、FeZn11、FeZn9和FeZn7。其中,FeZn15相是常规粉末包埋法制备渗锌层中没有的,其原因是机械能助渗法能在较短的时间内使渗锌层表层的锌含量达到饱和形成FeZn15相(锌元素质量分数约为94.6%),而常规粉末包埋法在500℃保温3h不能使渗锌层表层的锌含量达到饱和,从而不能生成FeZn15相,而是生成了FeZn11相。

图5 不同方法制备渗锌层厚度随渗锌时间的变化曲线Fig.5 Thickness vs temperature for the zincizing layers prepared by different methods

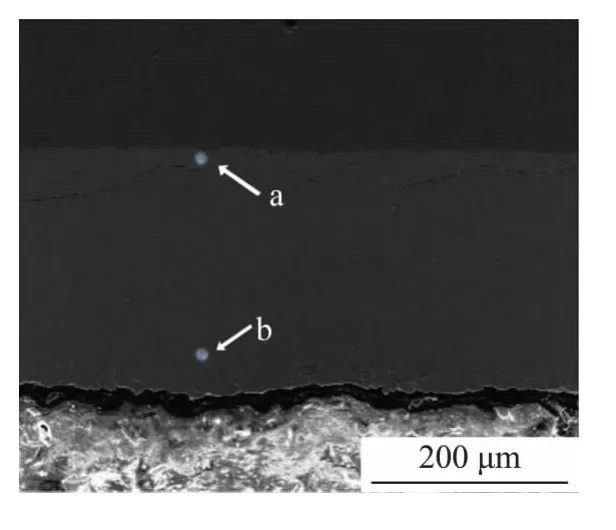

此外,在图6(b)所示的XRD谱中还有一些较弱的峰没有标注,经分析这些弱峰为Fe4Zn9相,另外还有一些铁碳化合物,它是由锌元素在渗入过程中将碳元素向里排挤而在渗锌层与基体间形成的富碳层。在图7所示的渗锌层上选取a,b两点进行EDS分析,结果见表2。

由表2可见,接近渗锌层与基体分界线处(a点)碳的质量分数为5.49%,而靠近渗锌层表面(b点)则不含碳元素。这很好地印证了XRD的分析结果。

2.5 渗锌层的显微硬度

由图8可见,采用机械能助渗法在450℃保温4h制备的渗锌层的显微硬度在270~350HV范围内变化,且随距渗锌层表面距离的增加,呈先减小后增大的分布规律,这与渗锌层不同深度处物相的硬度有关。

图6 采用不同方法制备渗锌层的XRD谱Fig.6 XRD patterns of zincizing layers prepared by conventional powders embedding method(a)and mechanical energy aided diffusing method(b)

图7 机械能助渗法制备渗锌层的能谱选取点Fig.7 Different points in zincizing layer prepared by mechanical energy aided diffusing method

表2 机械能助渗法制备渗锌层微区的EDS分析结果Tab.2 EDS analysis results of zincizing layer prepared by mechanical energy aided diffusing method

图8 采用机械能助渗法在450℃保温4h制备渗锌层的显微硬度Fig.8 Micro-hardness of zincizing layer prepared at 450 ℃for 4hby mechanical energy aided diffusing method

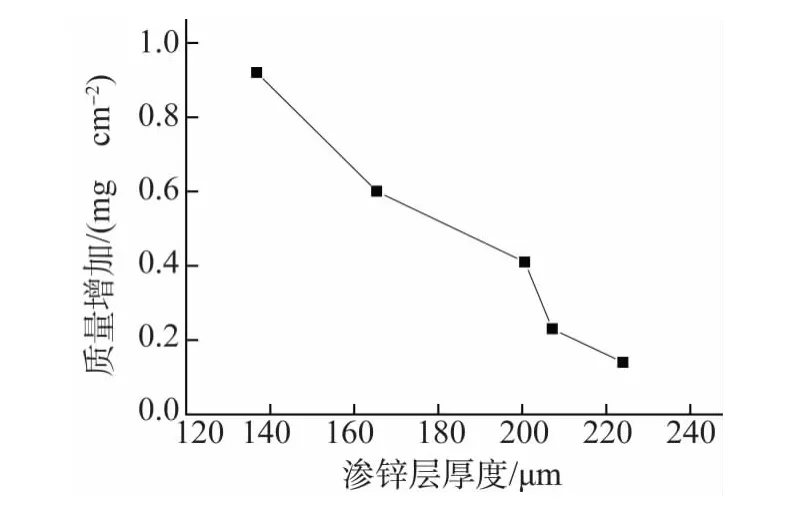

2.6 渗锌层的抗高温氧化性

由表3可知,Q235钢以及采用常规粉末包埋法和机械能助渗法制备的渗锌层的氧化速率分别为0.18,0.08,0.06mg·cm-2·h-1。此外,Q235钢的表面从具有金属光泽的银白色变为纯黑色,氧化情况最为严重,经XRD分析知其表面的黑色物质主要为铁的氧化物;两种渗锌层经高温氧化后均由银灰色变为黄褐色,经分析知该黄褐色物质为ZnO。机械能助渗法制备的渗锌层的氧化速率比常规粉末包埋法制备的低些,这与渗锌层的厚度有直接关系,渗锌层越厚,其抗高温氧化性能就越好。图9很好地证明了这一点。

表3 Q235钢以及采用不同方法制备渗锌层的高温氧化速率Tab.3 Oxidation rate of Q235steel and zincizing layer prepared by conventional powders embedding method and mechanical energy aided diffusing method

图9 机械能助法制备渗锌层氧化质量增加与厚度的关系曲线Fig.9 Relation between oxidation weight increment and thickness of zincizing layer prepared by mechanical energy aided diffusing method

2.7 渗锌层的耐蚀性能

由图10可见,随着保温时间的延长,渗锌层的耐蚀性能逐渐降低。这是因为随着保温时间的延长,渗锌层表面越发粗糙,这为腐蚀的发生提供了良好的环境。此外,从电化学角度考虑,单相结构具有更好的耐腐蚀性能,随着保温时间延长,渗锌层厚度增加,其中的物相数量也随之增多,这对渗锌层的耐蚀性能不利。

经阻抗谱测试发现,虽然渗锌层在3.5%NaCl溶液中的耐蚀性能低于Q235钢的,但渗锌层与铁的电位差比锌与铁的小,可作为基体钢的阳极保护层来防止基体发生腐蚀[9-11],因此渗锌层具有良好的保护效果,可以提高试样的整体耐蚀性能。

3 结 论

(1)机械能助渗法制备渗锌层的表面较为平整,厚度均匀,致密性好,与基体结合紧密;在400℃保温4h可以制得较厚的渗锌层,且其表面质量良好;保温时间对渗锌层厚度的影响不及保温温度的影响明显。

(2)机械能助渗法制备渗锌层的物相主要为FeZn15、FeZn11、FeZn9和FeZn7,且靠近渗锌层与基体分界线处的碳含量较高,形成了富碳层。

图10 机械能助渗法在400℃保温不同时间制备渗锌层在3.5%NaCl溶液中的EIS曲线Fig.10 EIS curves in 3.5%NaCl solution for zincizing layer prepared by mechanical energy aided diffusing method at 400℃for different time:(a)Nyquist curves;(b)Bode plots and(c)Bode phase plots

(3)采用机械能助渗法和与常规粉末包埋法制备的渗锌层的显微硬度没有太大差别,均主要分布在270~350HV范围内。

(4)与未渗锌Q235钢以及以传统粉末包埋法制备的渗锌层相比,采用机械能助渗法制备的渗锌层具有更高的抗高温氧化性能。

(5)渗锌层自身的耐蚀性虽然降低了,但其作为阳极可起到保护基体的作用。

[1]卢燕平,于福州.渗镀[M].北京:机械工业出版社,1985.

[2]赵文轸,王汉功.金属表面工程新技术的特点与应用[J].机械工程材料,1995,19(3):55-58.

[3]MUKHERJEE D.Metallic finishing by diffusion coating[J].Anti-corrosion Methods and Materials,1997,44(4):240-247.

[4]李民,白琳徽.粉末渗锌工艺探讨[J].材料保护,2008,41(9):46-48.

[5]黄建洪.影响化学热处理中原子扩散的因素-物理因素(I)[J].热处理,2012,27(5):74-77.

[6]朱宗元,方向威,包伟芳.稀土对真空机械粉末渗锌层的组织和性能的研究[J].腐蚀与防护,1998,19(1):19-21.

[7]张忠恩,朱宗元,方向威,真空粉末渗锌技术[J].腐蚀与防护,1998,19(4):187-188.

[8]李民,白琳徽.粉末渗锌工艺探讨[J].材料保护,2008,41(9):46-48.

[9]武传杰,林志峰,李相波,等.粉末渗锌工艺及应用发展趋势[J].热加工工艺,2013,42(22):20-22.

[10]黄煜,程西云,彭美华,等.Zn-Al伪合金涂层的耐蚀性能研究[J].表面技术,2014,43(1):35-39.

[11]马青华,付大海,郦智斌.机械能助渗锌对高强钢组织及其力学性能的影响[J].中国表面工程,2010,23(4):74-77.