球面基底上制作微柱面透镜工艺研究

尹航,董连和,宋璇,陈哲

(长春理工大学 光电工程学院,长春 130022)

微透镜是一系列孔径尺寸在毫米至微米量级的微小透镜,相同尺寸的透镜按一定周期或规律排列在一个平面或曲面上便构成了微透镜阵列。由于微透镜及其阵列具有多重成像和聚能的功能作用,在军事、航天、工业、医疗、以及科研等领域获得越来越多的应用,在实现系统的微型化、轻量化、阵列化、集成化和智能化中发挥了重要的作用[1]。

目前,在微透镜及其阵列的制作方面,经过多年的发展,平面基底上制作微透镜阵列的技术已逐步趋于成熟,其中比较稳定的制作方法主要包括光刻胶热熔法、离子交换法、光敏玻璃热成型法以及模压法等[2-5],微透镜口径的最小尺寸达到几十微米量级。在球面基底上制作微透镜阵列技术的发展则不尽然,一部分应用中为了得到复眼透镜阵列仍然采用人工方式,将预先加工成型的孔径尺寸在3~8mm微透镜阵列拼接粘合在曲面基底上[6]。与此同时,据文献资料显示,先后有研究人员提及柔性材料曲面复型法,以及模铸法、金刚石车削等方法,并进行了相应理论上的以及模拟实验的研究[7,8]。以上方法加工工艺复杂,制作透镜尺寸较大,所需加工成本较高,因此提高球面微透镜阵列的制作工艺具有重要意义。

本文提出一种新的非平面加工光学微结构的方法。采用改造的球面刻划机,把刻刀替换为波长为405nm的半导体激光器,对涂覆好BP212光刻胶的球面基底进行曝光,通过显影技术在球面基底上形成微浮雕结构,并利用光刻胶热熔工艺在球面基底上成功加工出了微柱面透镜阵列,最后采取离子刻蚀的方法将微结构转移到基底。结果表明此种方法在球面上制作微透镜阵列具有很好的可行性。

1 球面刻划机的改造

1.1 球面激光直写实验平台

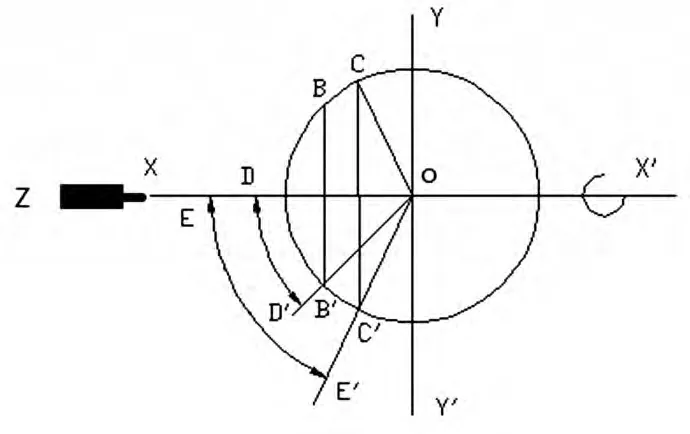

平面基底上制作微透镜阵列的工艺已经非常完善,而且透镜表面光洁、均匀,成像效果良好,但在球面基底上制作微透镜阵列的工艺还不成熟,主要是由于球面曝光的能量不均匀,激光束难以一直保持在基底上聚焦。为了使激光束的焦点一直在基底上、曝光均匀、利于光刻胶成型,本文改造了球面刻划机,使用405nm的半导体激光器代替刻刀,激光直写系统(图1)由激光器、准直物镜、精缩物镜和计算机组成,在计算机控制下,入射激光经声光调制器调制和透镜组准直后聚焦到球面上,并利用旧球面刻划机的轴系、分度蜗轮蜗杆、机械传动等部分构成间距可调控的分度系统,使其在一定范围内适应于不同曲率半径的球面基底,组成了一种类似经纬仪的可旋转移动的激光曝光实验平台。

图1 激光直写设备

1.2 球面等间距直写原理

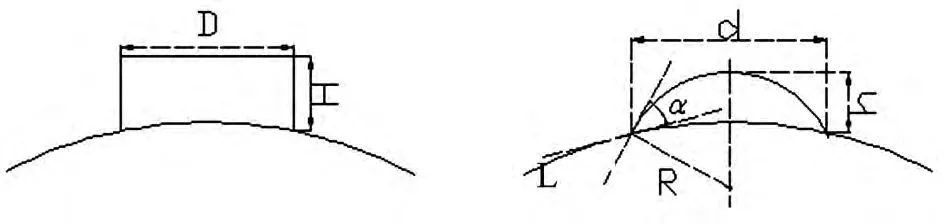

首先设球体为一个标准球体(图2),XX′过球体的中心,并可随着XX′作同轴正反方向的360°旋转;设YY′同样过球中心并与XX′正交;设球体可以绕YY′作水平角位移,并且激光器的出光方向始终正对准球体的中心点。当球体绕XX′逆时针方向旋转BOB′角时,球上的B点就移到了B′点,此时激光器Z与XX′构成DOD′角,光斑位置为B点。当球体绕XX′顺时针方向回转BOB′角后,B′点为直写截止点,激光器Z就在球表面上直写出了表面弧BB′,同理写出CC′,余下可以此类推。

图2 球面等间距直写原理

2 光刻胶热熔技术原理

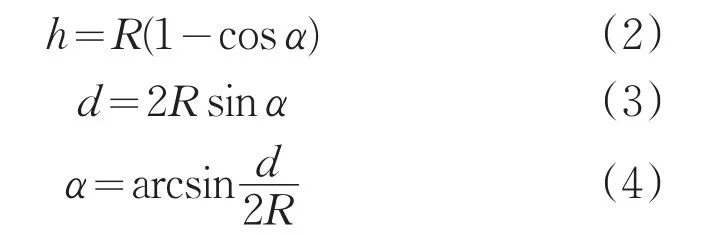

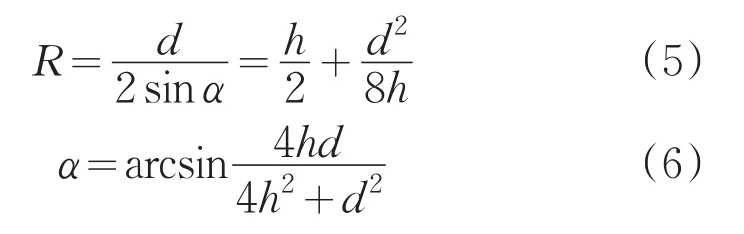

在利用光刻胶热熔工艺制作微透镜阵列前,必须先了解和设计几个参数,这样有利于质量控制,提高成品率。为了达到指定参数,要确定热熔前后的胶层厚度和线宽,长为L,如图3长方体光刻胶在热熔后成为柱状,其切面曲率半径为R。

图3 微柱透镜切面示意图

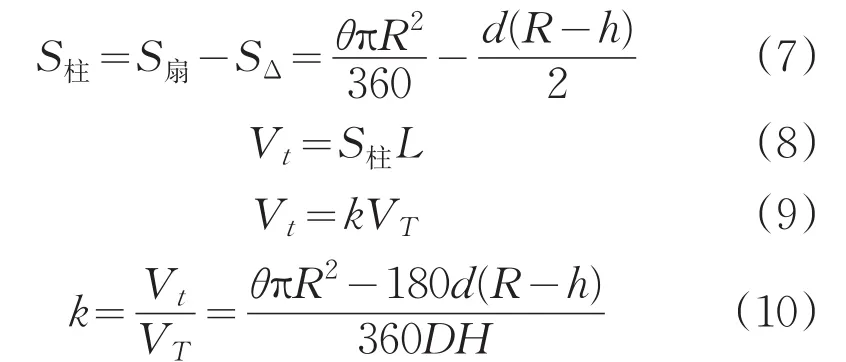

设长方体光刻胶的体积为:

当光刻胶被加热到一定温度时会成为熔融状,它具有一定的流动性。由于液体的表面张力作用,当它稳定下来的时候,就会出现固体、液体、气体相接触的情况,固体表面和液体的切面所成的夹角α,即为临界角。

由切面示意图(3)可知

由此看来当在同一基底上涂覆相同光刻胶,热熔时临界角与涂胶厚度和线宽大小有关。

在光刻胶热熔的过程中,光刻胶内的溶剂蒸发或反应,光刻胶体积会缩小,这个缩小的比率我们设为k。设Vt为热熔后的体积,中心角θ=2α,Vt等于柱体的侧面积与长度的乘积。

由这些参数可以制作微透镜阵列,但是要制得成像效果良好的微透镜阵列需要多次试验,总结出标准的加工工艺参数,确定形变率k和临界角α。根据现有条件和理论计算,最后依据计算结果进行制作。

3 微柱透镜的制作工艺

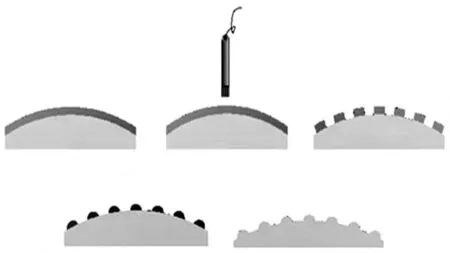

本文提出的这种在球面上加工微透镜阵列的方法如图4所示,主要包括五个步骤:

(1)涂光刻胶:使用旋转涂覆光刻胶的方法,控制机器的转速和光刻胶的粘度从而在球面上均匀涂覆光刻胶。

(2)激光直写:利用激光器对涂覆在球面基底上的光刻胶进行定点、定量的紫外曝光。

(3)显影成型:通过对曝光过的光刻胶进行显影得到长方形胶体。

(4)热熔胶体:对长方形胶体加热使其达到熔融状态,利用其表面张力形成柱状胶体。

(5)图形转移:通过ICP(感应耦合等离子体)刻蚀,控制刻蚀深度,将柱状胶体转移到基底材料上,完成微透镜阵列的制作。

图4 球面基底制作微柱面透镜流程图

3.1 涂胶

实验证明当在口径为23mm、曲率半径为15mm的球面基底上涂胶时,使用旋涂BP212正型光刻胶的方法,在转速为3000r/min、旋涂40s时,可以得到均匀的光刻胶层,厚度约为0.8μm。涂胶的厚度和均匀性与光刻胶的粘度、旋涂转速、球面的切线倾角有关。在倾斜角度一定的情况下,通过增加旋转涂胶的转速和减小光刻胶的粘度,可以缩小球面倾角对胶层厚度的影响,使胶层均匀。受光刻胶特性的限制,在光刻胶热熔前,最重要的是涂覆一定厚度的光刻胶,以保证所制成的微光学元件成型完整,具有足够的曲率。由于所需胶层较厚,需要进行多次涂胶,在此过程中需进行前烘环节以去除光刻胶内多余溶剂,使胶层牢固,提高粘附力,为了不影响光刻胶的化学性质,保持曝光的敏感性,本实验前后涂胶3次,分别前烘8min、12min、20min,使每层的光刻胶内的溶剂含量相同,以提高曝光质量。在此之后进行激光直写曝光和显影环节,在球面上形成长方形柱状光刻胶线条。

3.2 热熔光刻胶

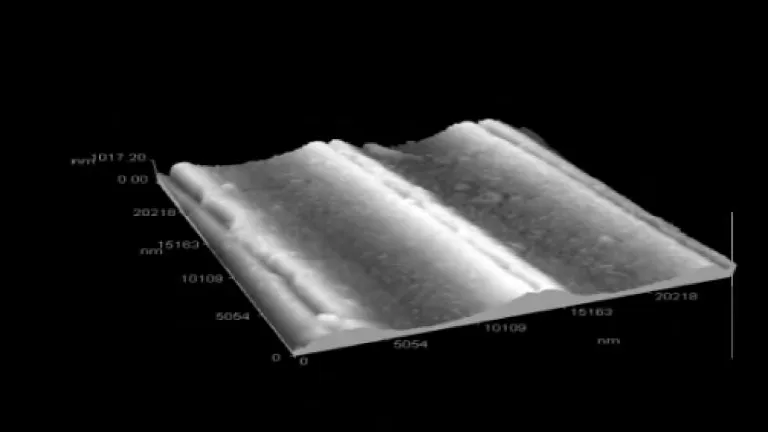

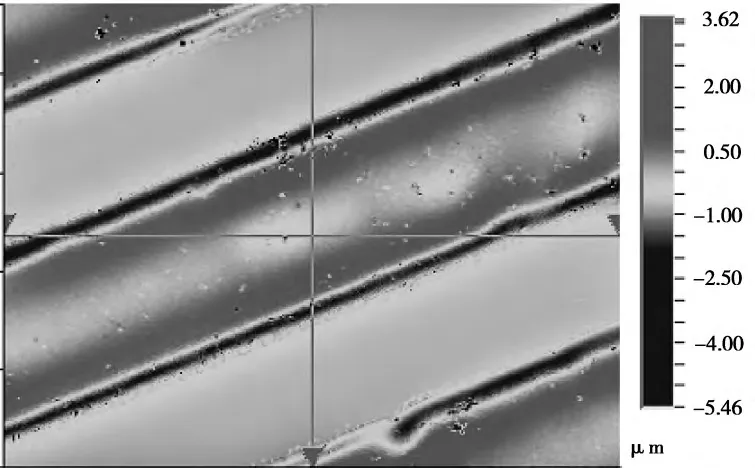

首先,熔融状态的光刻胶在基片上的形状与胶厚、胶体的性质和温度,还有基片浸润程度等有关。当涂胶量不足时,热熔后球面出现凹陷(如图5热熔后胶量不足时的AFM图、图6轮廓仪测面型图),当涂胶量过多时,由于液体的流动性和表面张力的限制,过多的胶体向下流动,导致设计的线宽变宽,对整体的微透镜阵列的成像质量有影响。

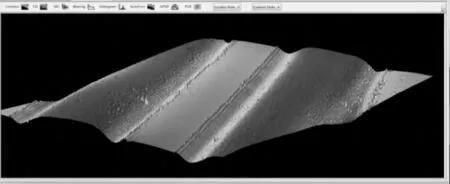

图5 热熔后胶量不足时的AFM图

图6 轮廓仪测面形图

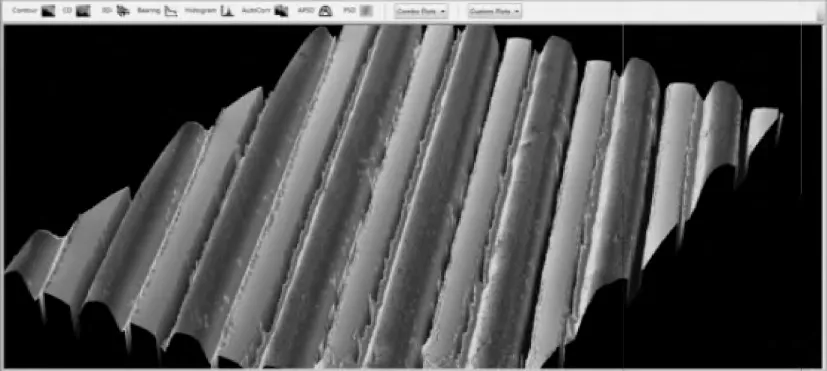

其次,根据光刻胶热熔原理,微柱面透镜的尺寸依据所需的长方体体积而定,以使微透镜阵列得到预期的形状,但影响其成形的外因有很多,在试验中看到,不仅熔融温度影响微透镜的质量,而且加热速率以及加热方式也会改变形成的质量。当利用加热板加热时,光刻胶从下部开始受热,受热不均匀的光刻胶表面形成许多气泡,严重影响面型,由于加热板加热升温迅速,光刻胶表面容易烤焦,因此我们选择恒温炉对光刻胶进行烘烤。通过实验得知,微透镜的形成过程虽有理论支撑和参数指导,但仍依赖实验人员的水平的高低。最终采用恒温炉加热,经过反复实验,最后确定BP212正性光刻胶在180℃~200℃时成熔融状态,由于熔融状态的光刻胶在一定曲率的球面基底上具有流动性,质点所受的合力方向向下,容易出现塌陷(图7)和微柱面透镜曲率(图8)不同的现象。图中凸起部分为微透镜阵列,之间凸起的平台是由于测试设备接收投射到被测物体的反射光线引起的。所用的基底为光滑的K9玻璃,其表面没有被光刻胶覆盖的部分反射率很大,所以出现了微透镜之间的平台。

图7 光刻胶热熔后塌陷表面轮廓图

图8 光刻胶热熔后微柱的不同曲率轮廓图

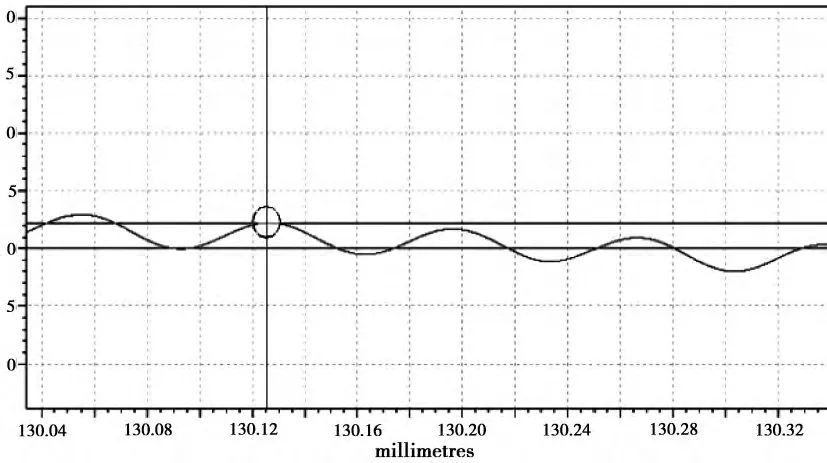

图9 微柱透镜结构测量图

通过工艺的改进,本文采取缩短升温时间和快速冷却胶体提高应力的技术,先把炉温升到160℃,放入基片,恒温5min,使胶面受热均匀,再提升温度到190℃,恒温5min,最后开炉取出基片迅速冷却。得到的微柱透镜面形如图9所示,微柱透镜高为2微米且表面光滑、平整,实验结果表明,通过合理的设计与精密的微细加工实验,光刻胶热熔技术在球面基底上能够获得良好的效果。

4 结论

本文通过对球面刻划机的改造,在k9玻璃为基底的曲面上,涂覆BP212正性光刻胶,制作出底面线宽50μm的微柱透镜,并且得到了微柱透镜的曲率与胶膜高度,与临界角的关系,同时叙述了微透镜的设计和参数的选择,其中曲率半径可控,线宽可调。最后进行了表面轮廓的测量,说明其结构表面光滑、均匀,证明了激光直写光刻和光刻胶热熔技术相结合制作微柱透镜的这种工艺的可行性。为曲面微透镜阵列制作的进一步研究奠定了基础。未来在光通信、传感、光伏等领域有着广泛的应用。

[1]张红鑫,卢振武,王瑞庭,等.曲面复眼成像系统的研究[J].光学精密工程,2006,14(3):346-349.

[2]邸思,杜如虚.单层曲面复眼成像系统的优化设计[J].光电工程,2010,37(2):27-32.

[3]邸思,徐洪奎,杜如虚.人造复眼成像系统研究的新进展[J].光学与光电技术,2008,6(4):93-96.

[4]孙艳军,冷雁冰,陈哲,等.硅基自由曲面光学微透镜阵列制作的光学性能研究[J].红外技术,2012,34(1):44-47.

[5]张新宇,易新建,赵兴荣.微透镜制作中光刻胶与沉底匹配行为的研究[J].光子学报,1998,27(1):60-64.

[6]雷国韬.曲表面光刻胶涂覆技术研究[D].长春:长春理工大学,2012.

[7]张凯华,董连和,孙艳军,等.柱面微透镜阵列用于提高OLED图像质量的研究[J].长春理工大学学报:自然科学版,2012,35(2):74-78.

[8]Xie Yongjun,Lu Zhenwu,Li Fengyou.Lithographic fabrication of large curved hologram by laser writer[J].Optices Express,2004,12(9):1810-1814.

[9]Li Fengyou,Lu Zhenwu,Xie Yongjun,el al.Binary Laser Direct Writing System and its Applications[J].Optics and Precision Engineering,2001,9(5):451-454.

[10]Li Feng,Chen Sihai,Luo Huan,et al.Curved micro lens array for bionic compound eye[J].Light and Electron Optics,2013(6):1346-1349.