马钢酸洗线圆盘剪的控制原理与应用

李 涛

(马鞍山钢铁股份有限公司,安徽马鞍山,243011)

1 前言

圆盘剪是板带材生产车间不可缺少的剪切设备,这种剪切机的两个刀片做成圆盘状用于纵向剪切钢板及带钢的边或将钢板和带钢纵向剪切成窄条。该剪切机广泛用于纵向剪切厚度小于20~30 mm的钢板及薄带钢。由于刀片是旋转的圆盘,因而可连续纵向剪切运动着的钢板或带钢。马钢连续酸洗生产线2012年6月投入生产,使用的是被动拉剪式圆盘剪。本文重点介绍圆盘剪的基本结构、工艺以及控制原理与特点,以供参考。每对刀片与钢板中心线倾斜一个不大的角度。其主要结构为:固定底座、开口度调节装置、机架回转装置等(图 2)。

2 圆盘剪的结构

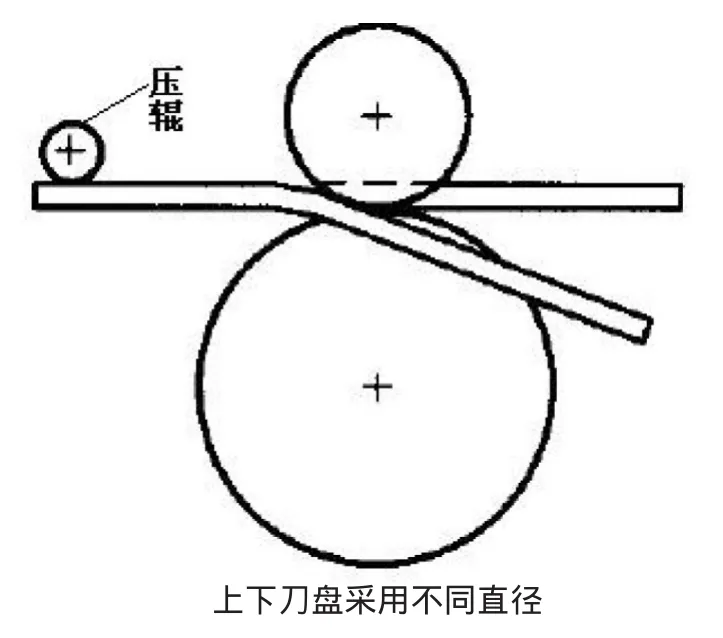

圆盘剪本体无传动装置,刀片的旋转由具有一定张力的运动带钢来带动,从而实现拉剪。为了使已切掉板边的钢板在出圆盘剪时能够保持水平位置,而切边则向下弯曲,将上刀片直径做得比下刀片小些(如图 1)。

此时,被剪掉的板边将剧烈地向下弯曲。为了防止钢板进入圆盘剪时翘曲,在圆盘前面靠近刀片的地方装有压辊。为了减少钢板与圆盘刀刃间的摩擦,

图1 刀体切片示意图

3 主要参数与工艺过程

圆盘剪主要性能参数:①剪切材质:普通冷轧钢板;②钢板强度:小于700 MPa;③钢板厚度:1.2~6 mm;④剪切速度:30~350 m/min;⑤剪切宽度:5~30mm。

图2 圆盘剪结构示意图

圆盘剪位于月牙剪之后,采用无动力回转式结构,用于按设定的宽度对带钢边部进行剪切。在机组两侧剪切框架上配备有两套刀头,剪切框架可以通过液压缸驱动齿轮齿条来进行180°回转;在剪切框架回转到位之后,由液压缸驱动锁紧机构对机架进行锁紧。当其中一套刀头正常剪切时,另一套刀头可以进行更换调整工作。剪切框架的宽度调整,可以通过齿轮电机驱动滚珠丝杠,使剪切框架在底座滑轨上进行滑动来实现。当宽度调整到位后,将通过螺纹液压缸对机架进行锁紧。

在刀盘入口设置有一对压辊和支撑辊。压辊装置可以通过液压缸驱动,用于防止带钢抖动和支撑带钢,以保证剪切质量。圆盘剪剪切后的废料,将通过溜槽进入碎边剪进行碎边剪切。经碎边之后的废料,通过溜槽送入出口废料运输系统。

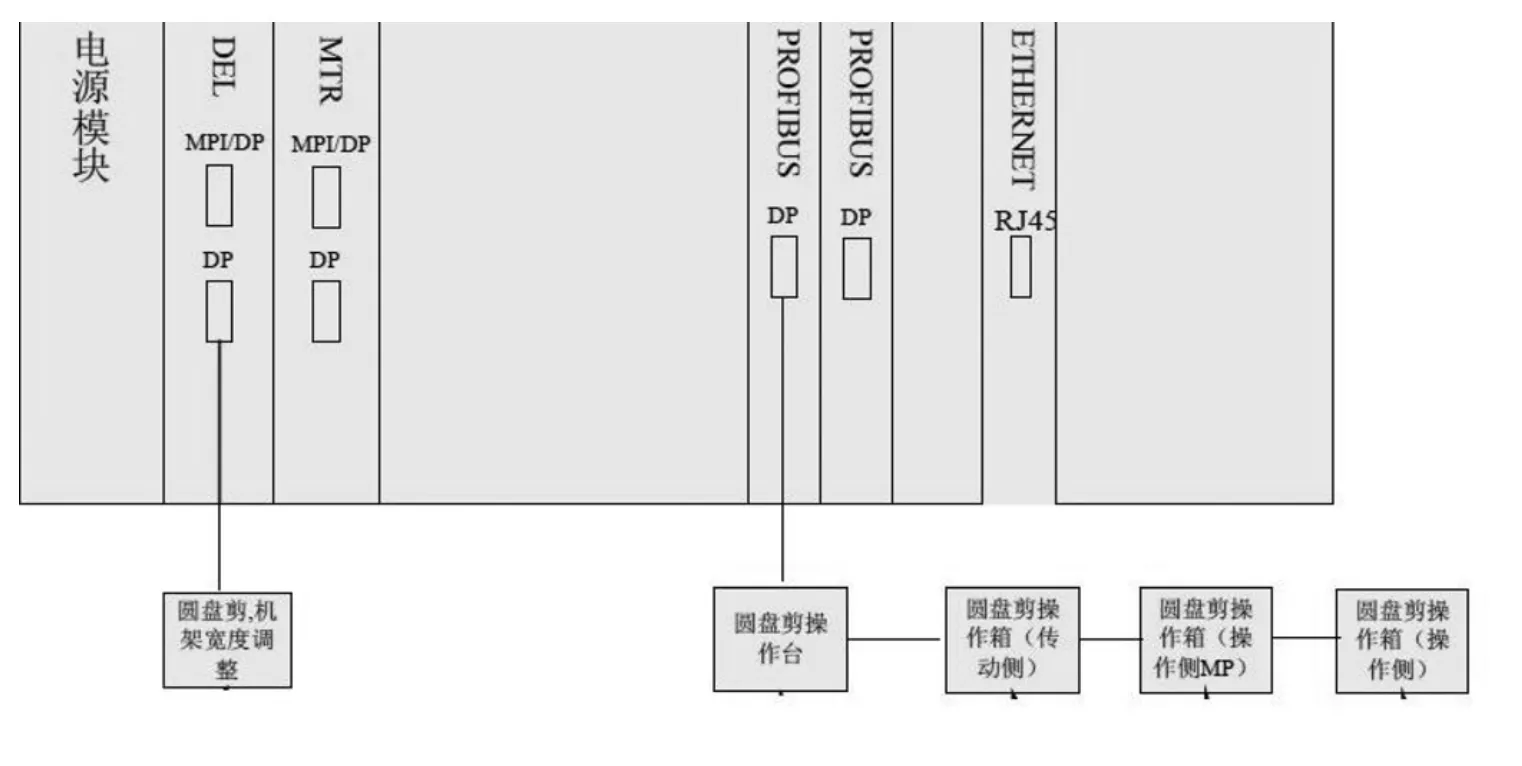

4 控制系统概述

马钢酸洗生产线基础自动化系统由控制器PLC、HMⅠ系统、工业以太网、现场总线、现场远程Ⅰ/O站ET200和编程装置等设备构成,如图2。在本机组中选择 SⅠEMENS 的 SⅠMATⅠC S7-400 作为控制器。整个机组设PLC三台,每个PLC选用CPU416-2模块。本系统的HMⅠ使用西门子的WⅠNCC系统,用工业以太网将PLC与WⅠNCC服务器相连。PLC与现场设备之间的通讯使用PROFⅠBUS DP方式进行,每个PLC设有多个PROFⅠBUS DP接口,用于连接远程 ⅠO、传动装置、编码器、现场仪表、及CPC和EPC装置等。圆盘剪控制系统通过 1块 CPU416-2带 2个 PROFⅠBUS DP网络,完成包括机架宽度调整、重叠量调整和侧隙调整。

5 圆盘剪的控制

5.1 控制方式说明

图3 圆盘剪控制配置图

圆盘剪包括圆盘剪机架的旋转、圆盘剪机架的宽度调整、圆盘剪刀架的重叠量调整和圆盘剪刀架的侧隙调整。控制方式有手动和自动两种方式。

5.2 手动控制

手动方式主要用于调试和故障状态的操作,操作台上的按钮可以分别控制圆盘剪的各个调整机构、锁紧机构和刀架旋转的动作。圆盘剪的旋转换刀操作流程:当前圆盘剪为不使用或出口机组停止的情况下,按下启动按钮,圆盘剪机架和碎边剪机架分别退出合适的距离,避免带钢对旋转的影响,以及碎边剪对圆盘剪旋转产生影响。然后旋转锁紧装置松开,机架根据所在位置分别顺时针或逆时针旋转180°,到达位置后旋转锁紧装置锁紧。圆盘剪的退出运行操作流程:当前圆盘剪为不使用或出口机组停止的情况下,按下启动按钮,圆盘剪机架和碎边剪机架分别退到待机位置。

5.3 自动控制

自动方式下圆盘剪的控制根据主控的状态信息和启动信号由自动步完成。对于前后两卷钢卷,圆盘剪的操作模式可分为不使用-不使用 (NU-NU)、使用-使用(U-U)、使用-不使用(U-NU)和不使用-使用(NU-U)四种情况。(1)NU-NU,圆盘剪不需要进行调整;(2)U-U,将根据前后带钢的宽度和厚度差来决定,如果参数相同,圆盘剪不需要调整,如果不同,则调用圆盘剪宽度、重叠量调整和侧隙调整的自动步;(3)U-NU,将调用圆盘剪宽度自动步,将圆盘剪机架调宽到等待位置;(4)NU-U,将首先调用圆盘剪移动到等待位置自动步,在焊缝停止在圆盘剪位置后,调用圆盘剪宽度、重叠量调整和侧隙调整的自动步。

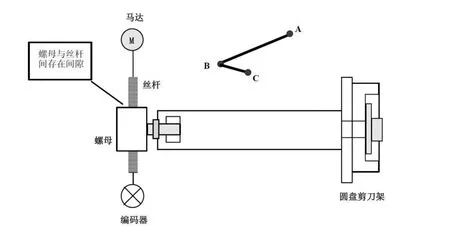

5.4 对圆盘剪消除机械间隙功能的优化

如图4所示,马达的转动带动丝杆转动,也同时带动编码器转动,并转换为圆盘剪刀架的横向移动,从而实现圆盘剪的侧隙调整。由于螺母与丝杆间存在间隙,当从正向转动改成反向转动时,一开始丝杆和编码器一起转动,而此时螺母却不移动,造成刀架未移动,这种位置传感器检测到位置变化而实际位置未发生变化的现象,是由设备机械间隙造成的。由于编码器校准时是在关闭方向,为了消除上述机械间隙造成的位置控制误差,让设备最后动作都按关闭的方向动作。如要从现在位置A点移至C点,先打开至B点,然后再关闭至C点。为了获得较高的控制精度,圆盘剪的重叠量调整和侧隙调整以及碎边剪的间隙调整采用该调整方法:当目标值大于当前值时,先将距离调整到比目标值大的某个数值,然后再慢速关闭到目标值。我们在PLC程序中增加了消除间隙自动调整的调用程序块,结合原设计程序中的控制方式,应用闭环控制系统理论,通过绝对值编码器的实时检测,不仅实现了圆盘剪的机械间隙实时反馈,还实现了间隙的自动精确调整。经过改进至今,间隙调整的精度完全满足生产需要,极大提高了生产效率,保证了剪切的质量和剪切的顺畅。

图4 圆盘剪的机械间隙调整

6 结束语

现场生产情况证明,马钢酸洗圆盘剪的控制系统自动可靠、操作便捷、降低劳动强度。提高了剪切质量和生产效率,能够满足生产的需要,产生了很大的经济效益。