莱钢高炉喷煤自控系统维护

崔 青

(山东钢铁莱芜分公司自动化部,山东莱芜 271104)

1 前言

莱钢型钢高炉粒煤喷吹系统引进英国克莱德工艺,设备对自动化要求程度相当高。自2005年该系统投入运行以来,已经产生可观的经济效益,还有减少环境污染,减轻运输压力等潜在的社会效益。系统运行时间长,程序编制成熟,扫描过程顺利,但是设备及其线路已经出现老化,严重影响PLC的输入、输出信号并影响程序作出判断,必须及时整改隐患、全面排除可能发生的故障。拓宽思路,未雨绸缪,提前制定应急对策:提高程序的自动化控制水平,减少人为干预因素;建立综合报警机制,及时反馈设备的异常状况。从已发现的隐患和提前的干预等方面全盘考虑,多角度、全方位确保喷煤系统安全稳定、保证喷煤生产稳定高效。

2 粒煤喷吹自控系统设计

2.1 粒煤喷吹系统简介

莱钢型钢高炉喷煤系统由制粉系统和喷吹系统组成,其中制粉系统包括原煤输送系统、烟气炉系统、破碎机系统,喷吹系统包括 A、B、C、D、E、F 六个喷吹罐。制粉系统将原煤由烧结原料场经由胶带机送至原煤仓,经锤式破碎机、旋风收尘器等输送至螺旋输送机,再经星型给料器送至煤粉仓;喷吹系统以A、B、C、D四个喷吹罐为常用罐,E、F两个喷吹罐作为备用(可以随时替换A、B、C、D四个喷吹罐中的任意两个),喷吹过程自上而下经料仓、上料罐、下料罐、旋转给料机等向型钢2座高炉喷吹粒煤。

2.2 粒煤喷吹自控系统硬件配置

莱钢型钢高炉喷煤自控系统由喷吹系统和制粉系统组成,均采用三电一体化(EⅠC)控制,主要由施耐德公司的Quantum系列PLC完成全过程的数据采集、处理及顺序逻辑控制和回路控制。CPU均采用容量大、运算速度快的140CPU53414控制器,PLC均采用Quantum系列的以太网NOE模块,通过TCP/ⅠP协议连接到整个喷煤控制系统的监控站【1】,监视喷煤的工艺流程和设备状态,并且经交换机组成环网,完成喷煤监控系统与高炉生产的其他监控系统之间的通讯,实现数据的传输与管理。

2.3 粒煤喷吹自控系统软件设计

粒煤喷吹自控系统的程序开发工具是Concept,通过它实现了喷吹系统及制粉系统的编程调试;监控软件是ⅠFⅠX5.1工控组态软件,实时传递数据、在线监控,并实现画面报警和语音报警等强大功能。两款软件结合应用,可以清晰监测阀门的开关状态、料仓/料罐的重量、喷吹煤粉的流量和常规的压力等。

3 粒煤喷吹自控系统维护实例

故障诊断与处理在日常维护中经常遇到,需要有仔细的观察、冷静的分析、快速的判断、及时的处理,在处理的过程中总结归纳,能有效预测存在的隐患,先行整改,提前完善,将影响因素降为零,为生产顺行保驾护航。

3.1排查隐患——220V电源分离

DAⅠ模板即开关量输入模板。将现场输入信号引入模板可反映现场设备的实际状况(例如运行、停止、到位……),A代表需要220V电源供电。通过编程软件的程序转换和监控软件的画面呈现可以在电脑上反映出设备的运转状况,操作人员无需去现场就能掌握,实现了远程监控。所以DAⅠ模板起到了传递信号的作用,它是PLC组件中不可缺少的模板。当DAⅠ信号出现异常的时候,接入信号的因素、模板本身的因素常常纳入考虑范围,却极易忽视220 V电源对DAⅠ信号的作用。对未知隐患的预知预测过程中,220 V电源对DAⅠ模板的影响进入了考虑范围,因为一旦220 V电源跳电,输入信号瞬间丢失,程序无法采集信号状态,不能做出正确的扫描和判断,监控画面也成为盲区。

在对喷吹系统PLC柜和制粉系统PLC柜的排查过程中发现,DAⅠ模板存在着多模板由同一块电源供电的隐患。由于前一级的220 V开关牵扯很多的现场设备,设备接线一旦短路就有可能导致该电源开关跳电,瞬间引起多块DAⅠ模板同时掉电并丢失信号,后果不可想象。依照发现隐患立即整改的原则,经过反复论证,决定对供电电源进行可靠分离,每个DAⅠ模板由各自独立的220 V电源开关供电,相互之间不受影响,即使现场设备接线短路引起开关跳电,也仅仅是对该电源开关下涉及的一个模板产生影响,而不会发生大面积的停电事故,切实提高系统整体的稳定性。

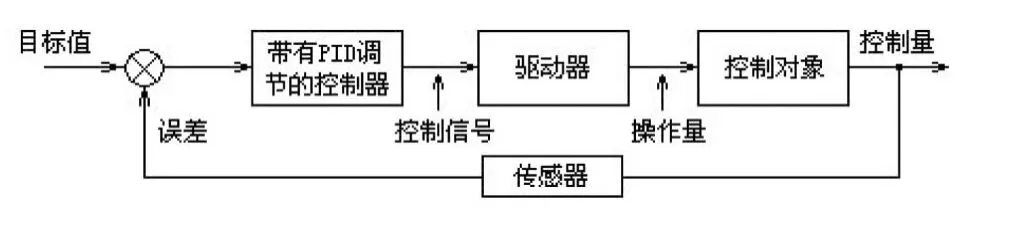

3.2提高自动化控制水平——增加P I D调节

喷吹系统的控制阀门很多,这是由它复杂的控制工程决定的。手动调节掺杂很多的人为因素,导致误差大、效率低。气体循环回路中,从氮气总管输出的氮气分成四路分别供给制粉用气支路、仪表用气支路、煤粉仓用气支路、仓顶除尘用气支路,这种设计可以使氮气合理分配,有效的供给分支管道,方便供给现场设备,减少管路氮气损失量。依靠手动调节,操作人员需要根据氮气的使用情况,频繁的计算并调节阀门开度,工作量相当大,也极易出现大的误差。改变现有的手动操作模式,提高自动控制水平,降低劳动强度,实现全自动化控制,其中就用到了PⅠD 调节。

当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,最适合用PⅠD控制技术【2】,它是一种模糊逻辑,处理不确定性或非线性的各类问题。PⅠD调节技术由后台程序完成,可以根据画面设定的数据进行自整定运行,使现场仪表能根据系统的实际情况进行自动演算;人工操作简单、设备响应速度快,并且能在规定范围内稳定动作,降低了设备事故和故障率,能最大限度地满足高炉生产的需要;改进后的系统实现了免维护,设备自动化水平提高,维修人员的劳动强度和危险性相应降低。

PⅠD调节在调试过程中确定好调节参数,确保系统的稳定性即可,而且这种调试,基本上不需要耗费成本,真正实现了低成本高效益。

图1 反馈控制的原理图

3.3 综合报警

生产过程中,报警管理日益引起操作人员的高度重视,画面报警可以对超出范围的数据或者设备情况通过闪烁或者突出显示引起操作人员注意,及时处理问题,不影响后续生产的进行,这种报警方式因为操作简单一直被采用;ⅠFⅠX软件的语音报警功能使报警方式进入了有声时代,它的应用更加灵活,也能更清晰的提示操作人员出现了何种故障,引起足够的重视。

ⅠFⅠX组态软件的画面报警可以在连接变量的时候,选择变量的报警范围,通过闪烁或者突出显示等的方法实现,在此不再赘述。ⅠFⅠX的语音报警主要是调用一个包含报警声音的WAV格式的音频文件(可以直接采用系统自带的音频文件,也可以自己录制比较清晰明确的报警音频文件)。播放WAV格式的语音文件可以通过VBA脚本里调用操作系统的APⅠ函数来进行【3】,不需要单独编写程序执行。在ⅠFⅠX的调度管理器里有两种调度:基于时间的和基于事件的。基于时间的调度可在指定的时间触发一次或多次;基于事件的调度用一个有效的数据源来触发一个动作,当指定的数据源的状态发生变化时触发一个事件。

图2 语音报警设置

语音报警与画面报警同时运用在喷煤系统中,二者双管齐下,设备始终处于无缝监控下,双重措施保证系统的安全稳定运行。

4 总结

发现隐患、及时排除、有效降低故障率;提高设备的自动化控制水平,减少人为因素影响,降低劳动量;应用综合报警,并推广至其他维护区域,有效保障喷煤系统乃至高炉区域系统的安全稳定运行。在莱钢型钢高炉喷煤自控系统的日常维护中,总结维护中遇到的各种问题和解决方法,对以后维护过程

中的判断与处理有很大的帮助。

【1】马国华.监控组态软件及其应用(第1版)[M].北京:清华大学出版社,2001.

【2】黄友锐,曲立国.PⅠD控制器参数整定与实现 [M].科学出版社.2010.1

【3】方彦军,李世红.基于ⅠFⅠX的软件报警技术在自动测量系统中的实现[J].工业仪表与自动化装置.2004.3