基于NSGA-Ⅱ的双横臂悬架硬点多目标优化

吕福平 唐 焱

(桂林电子科技大学机电工程学院,广西 桂林 541000)

1 引言

随着国人生活水平的提高,在追求汽车动力性和经济性的同时对操纵稳定性和行驶平顺性的要求也日益提高。汽车悬架作为汽车的关键总成之一,悬架设计的好坏直接影响汽车的操纵稳定性和行驶平顺性。因此有必要对悬架进行研究,合理优化悬架系统特征参数,提升悬架性能,以期获得更好的操纵稳定性和行驶平顺性。双横臂悬架K&C特性主要受悬架硬点的空间位置和衬套刚度两方面的影响,良好的设计各个硬点位置及衬套的刚度可以较好的满足汽车对悬架运动学和动力学的性能要求,保证悬架具有良好的操纵稳定性。硬点位置决定悬架部件的相对位置,直接影响悬架的K特性和C特性,衬套刚度则主要影响悬架的C特性[1]。本文以提供双横臂悬架K&C特性为目标,因此忽略衬套刚度的影响,通过灵敏度分析,确定关键硬点,基于遗传算法,利用adams / carisight联合仿真对硬点进行多目标优化。

2 建立双横臂悬架建模及仿真

2.1 在adams/car中建立双横臂悬架模型

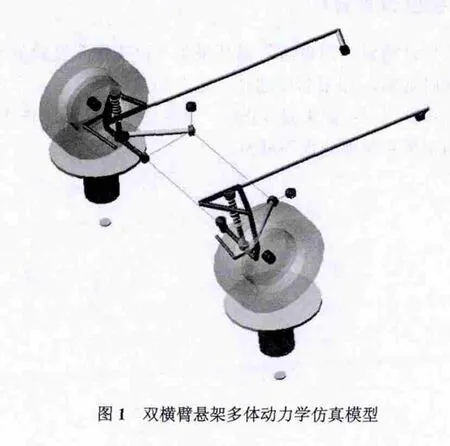

在建立双横臂悬架模型前,需对悬架系统进行合理的简化:由于将双横臂悬架视为多刚体系统进行仿真,所以系统的各个零部件都视为刚体,且各自之间的连接都为刚性铰接。硬点是各个零部件之间连接处的几何定位点,确定硬点就是确认了悬架各零部件的空间相对位置。本文的硬点坐标从CATIA悬架数模中逆向测量得到。根据硬点坐标,在 adams中创建几何模型,定义各零件间的运动关系,确定约束类型,建立悬架模板。将模板生成子系统后与试验台装配成悬架测试系统,完成双横臂悬架在adams/car中的虚拟样机模型,如图1所示。

2.2 双横臂悬架仿真结果及分析

对双横臂悬架模型进行双侧车轮平行跳动仿真分析,车轮跳动范围为-50~50mm。

对于前轮来说,上跳时设计值多为 0°至弱负前束变化值,设计值取在0°附近是为了控制直行时由路面不平所引起的前束变化,保证良好的直驶稳定性,另外取弱负前束变化是使车辆具有弱不足转向特性的有效手段[2]。一般前轮上跳前束变化的理想设计值是-0.5°~0°/50 mm,该车型的前束上跳为-0.6°~0°,变化范围超出理想值,需要优化。

外倾角变化与前束角变化一样对车辆行驶稳定性、不足转向和过度转向特性等有很大的影响[3]。轮胎行驶时会产生与路面相对应的外倾角,从而产生外倾推力,该推力与侧滑角产生的侧向力汇合成为车辆转向所必须的横力[4]。一般设计时认为上跳车轮外倾角变化范围为-2°~0.5°/50mm。该车型前轮上跳时外倾角变化为 0°~0.75°/50mm,超出合理的范围,需要优化。

车轮在上下跳动过程中的轮距变化,影响轮胎磨损的同时还会产生侧偏力,从而产生侧向位移,增加滚动阻力,造成汽车直线行驶稳定性下降,为不产生侧向滑移,轮胎上下跳动时轮距横向滑移最好为零[5]。因为在一般独立悬架系统中,这是不可能的,因此设计中会尽量适当减小侧向滑移。一般轮胎上跳理想轮距最大变化量为-5~5mm/mm,此悬架轮距随轮跳最大变化量为14.5mm,需要优化。

3 悬架K&C特性灵敏度分析

悬架 K&C特性灵敏度分析目的是确定对车轮定位参数以及轮距变化程度影响较大的硬点参数[6]。由于双横臂悬架硬点较多,为了节省计算时间,提高计算精度,降低成本,因此有必要对双横臂悬架进行灵敏度分析。

本文采用adams/car-adams/insight进行联合仿真,由于双横臂悬架左右对称,选取左侧位置为对象,采用DOE设计方法,试验因子变化范围为-10-10mm,模式为liner模式,试验设计类型为全因子,对13个硬点,39个方向进行仿真。综合仿真结果得出,下横臂hpl_lac_front_inter.x、z两个方向、下横臂hpl_lac_frt_outer.y、z两个方向、万向节hpl_tierod_outer.x、y、z三个方向、上横臂hpl_uca_frt_iner.z方向、上横臂hpl_uca_outer.z方向和上横臂hpl_uca_rr_iner.z方向,共9个点对悬架特性影响最大。

4 基于遗传算法的联合优化

4.1 目标函数的建立

Isight由美籍华人唐兆成(Siu Tong)博士发明,现在Dassault Systèmes公司的旗舰产品。Isight是功能强大的计算机辅助优化(CAO)平台,广泛应用于航空、航天、汽车、船舶、电子领域的零部件、子系统参数优化乃至复杂产品多学科设计优化(MDO)领域之中。用户可以通过Isight集成和管理复杂的仿真流程,运用多种优化算法自动探索得到优化方案,缩短产品研制周期,降低研发成本。

多目标优化问题(MOP),又称多准则优化问题(Multi-criteria Optimization Problem)。在多目标优化算法中,具有代表性的成果有多岛遗传算法(MIGA)、蚁群优化算法(ACO)、多目标粒子群优化算法(MOP-SO)、自适应模拟退火算法(ASA)、改进的非劣解排序遗传算法(NSGA-Ⅱ)等。其中NSGA-Ⅱ是NSGA算法的改进,拥有更好的探索性能,使pareto的前进能力增强。

根据上述仿真结果,结合灵敏度分析,在不考虑改变变化趋势的情况下,建立该悬架的目标函数如下:

式中:max(Δt)为悬架轮跳过程中前束角最大变化范围,max(Δc)为悬架轮跳过程中外倾角最大变化范围,max(Δw)为架轮跳过程中轮距最大变化范围;x1至x9依次为前文叙述的对悬架特性影响最大的9个硬点变量;xi0为硬点的初始设计值。

4.2 联合仿真的实现及优化

优化悬架硬点位置时,采用基于admas/car与isight软件联合仿真来实现。首先运用批运行命令实现迭代优化过程中悬架k&c特性分析的自动运行。另外在优化过程中,admas/car与isight之间需进行数据交互,admas/car通过设计变量的数值调整悬架系统模型并进行仿真,仿真结果输出返回 isight中,作为目标变量,进行下一次优化迭代。

优化采用NSGA-Ⅱ遗传算法,选择种群个体数为40,进化40代,交叉概率0.89,进行1600次迭代后得到该多目标优化的pareto最优解集。如图2所示。

从图中可以看出,三个目标函数之间相互矛盾,因此在多目标优化问题中会存在多个优化解,设计人员可根据实际要求,确定合适的硬点参数。

在pateto解集中选取一组数据,对NSGA-Ⅱ算法的多目标优化效果进行验证。

优化后可以看到,前束角最大变化范围由原来的3.1°减小到1.95°,前轮上跳50mm时,前束角变化范围为0°~0.25°,符合要求。外倾角最大变化范围由原来的2.35°减小到0.75°,前轮上跳 50mm 时,外倾角变化范围为-0.2°~0.1°,符合理想设计范围。轮距变化范围原来的19mm减小到4.5mm,前轮上跳50mm时,变化范围为4mm,满足理想范围的0mm~5mm。双横臂悬架的性能明显提高。

5 结语

为提高双横臂悬架的性能,提出了基于NSGA-Ⅱ的联合仿真多目标优化方法。

(1)利用该方法对悬架前轮定位参数进行优化,得到了以前束角、外倾角和轮距变化为目标的pareto最优解集。

(2)经过验证,优化结果表明该方法对双横臂悬架优化效果良好,为设计人员提供了更多的方案。

[1] 日本自动车技术会.汽车工程手册 5[M].中国汽车工程学会组,译.北京:北京理工大学出版社,2010:7-25.

[2] 冯金芝,陈兴,郑松林.基于PDJI-MOPSO算法的多连杆悬架硬点优化[J].中国机械工程,2013.

[3] 奉铜明.汽车多连杆悬架的多目标优化与分析[D].长沙:湖南大学,2011.

[4] 刘伟忠.基于虚拟样机技术的某车悬架 K&C特性仿真分析及硬点优化[D].长春:吉林大学,2009.

[5] Jeff W,Norman F. A Facility for the Measurement of Heavy Truck Chassis and Suspension Kinematics and Compliances[C]. New York: SAE Commercial Vehicle Engineering Congress Exhibition,2004:113-119.

[6] 逄淑一.某汽车悬架运动学及弹性运动学灵敏度分析及改进[D].长春:吉林大学,2007.