超高压旋转清洗盘的设计及密封分析

孙 玲 弓永军 王祖温 张增猛

大连海事大学,大连,116026

0 引言

目前,工业机器人已经成为一个国家工业自动化发展水平的重要标志之一,其中,主要应用于高空和危险作业场合、并可以在垂直壁面上攀爬的大型壁面作业机器人,是国际大型工业机器人发展水平的典型代表。

利用大型壁面清洗除锈爬壁机器人对船舶进行除锈[1-2]与传统的除锈方法相比,具有无污染、高效率等优点,在船舶除锈中拥有很好的发展前景。目前,国外超高压水射流技术比较成熟,并已投入市场,如美国的JETECH、德国的 Hammelmann、KAMAT 公司[3-5]等。而国内,关于超高压除锈设备清洗盘内部结构的研究甚少。

在大型壁面清洗除锈爬壁机器人的设计中,超高压旋转清洗盘作为整个机器人的执行元件,起着非常重要的作用,而清洗盘中的关键性技术——旋转密封,又是清洗盘能否有效除锈的关键。

超高压清洗盘的旋转密封目前主要有填料密封、间隙密封[6]这两种形式。填料密封技术在高压水射流旋转密封中的应用已经非常广泛,但填料本身的性能、填料密封的结构和使用方法等问题都会直接影响旋转密封的质量。任启乐等[6]根据对填料旋转密封的相关研究,分析了影响填料密封的主要因素,主要有填料材料、填料装填工艺及密封结构的加工和装配精度。因为船舶除锈的工作压力一般在200MPa以上,传统的间隙密封会由于压力过大而产生泄漏,故一般都通过加长套筒的尺寸来减小泄漏量,但过长的套筒尺寸会产生新的问题,如阻力太大难以转动、产生射流雾化的现象等。

本文针对船舶除锈清洗盘现有的问题,设计了一种大型壁面清洗除锈爬壁机器人用的超高压旋转除锈清洗盘,该旋转除锈清洗盘能在气动马达的带动下强制旋转,在除锈作业时可实现即除锈即回收的效果。高压旋转密封采用间隙密封和端面密封相结合的密封形式,可解决填料装填工艺和填料材料对密封性能存在影响的问题,同时解决由于间隙密封导致的套筒过长问题。

1 结构及工作原理

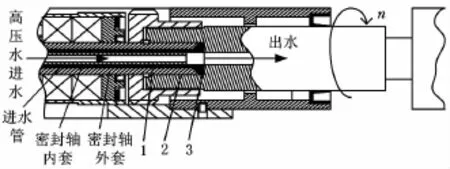

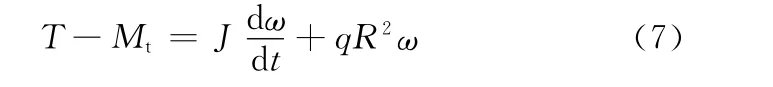

超高压旋转除锈清洗盘的结构图见图1。其工作原理是:高压水经过高压进水管8,穿过上壳体2和下壳体4中的进水管通道,进入到旋转喷头6中,喷头端部均匀分布4个喷嘴,高压水经喷嘴喷出后,形成高速的水射流,喷射到船体的钢板壁面,将船体上的锈层、漆层和藻类等物质清洗干净;由于密封盘5与船舶壁面紧贴而具有一定密封性,在密封盘5上开一回收口,与真空回收系统连接[7],则可保证超高压旋转除锈清洗盘在清洗过程中产生的废水、废渣被真空回收系统回收,实现即除即收。喷头6在工作过程中的旋转是通过气动马达1的转动来实现的,气动马达1转动,带动主动齿轮2旋转,主动齿轮2与从动齿轮7啮合(齿数比为1∶1),带动从动齿轮7按1∶1的转速旋转,而从动齿轮7与喷头6之间通过螺纹连接,因此喷头6随着从动齿轮7旋转,其旋转速度取决于气动马达1的转速。在这里,气动马达1选取变速气动马达,在工作中通过调整气动马达1的转速来寻找最佳工况下喷头6的旋转速度。高压进水管8与喷头6之间采用端面密封和间隙密封相配合的密封形式,两种密封形式组合可以有效地保证固定件与旋转件之间的密封。

图1 超高压旋转除锈清洗盘结构图

2 设计及分析

2.1 高压旋转密封的设计

在清洗盘中,最难设计的密封是旋转喷头与高压进水管之间的旋转密封。常见的旋转密封形式有O形圈密封或填料密封,由于水的润滑性能差、黏度比较低,随着旋转速度和压力的提高,摩擦副很容易损坏,因此在这里采用端面密封和间隙密封相配合的密封形式,从而很好地解决了这一问题。

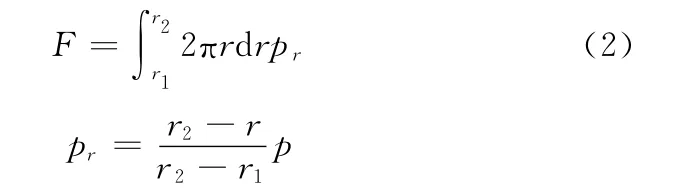

在设计密封时,按照如下的准则:①旋转力矩要能克服摩擦阻力使喷头旋转起来;②密封要能保证喷嘴的额定排出压力;③不随压力与转速的提高而产生抱轴现象;④保证泄漏量必须小于射流量的10%。密封结构示意图见图2。

图2 密封机构示意图

由图2可知,进水管固定不动,旋转喷头在旋转时,密封轴的内外套会以小于旋转喷头的速度旋转。因此在设计时共3处密封,1、2处都为间隙密封,3处为端面密封,其中的1和3为主密封,2为辅助密封。

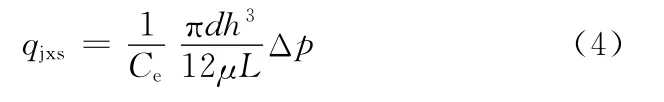

间隙密封的宏观机理是:间隙两端压力差所引起的推力F不应大于液层间的内摩擦力f。假定圆柱体的密封面配合间隙的两端压力差为Δp,间隙大小为h,间隙长度为L,油液速度为v,动力黏度为μ,间隙厚度方向坐标为x,则内摩擦力公式为

假设密封间隙内流体流动的单位阻力沿半径方向不变,则流体沿半径r方向的压降pr呈线性分布,则油膜形成推力为

式中,r1、r2分别为密封面的圆柱体包容面和被包容面的半径;p为间隙入口处压力。

如果推力大于液层间黏度的内摩擦力,则会产生泄漏,泄漏量为

式中,qjx为间隙密封泄漏量;d为密封面直径。

考虑实际应用中,由于间隙泄漏受到安装方式、加工误差的影响,因此引入修正系数Ce对式(3)进行修正,所以实际泄漏量为

由式(4)可知,影响间隙密封的主要因素有:密封面直径、密封长度、密封间隙、密封面配合间隙的两端压力差Δp等,其中影响最大的就是密封间隙,泄漏量与密封间隙成三次方的比例关系,因此需要合理控制密封间隙。

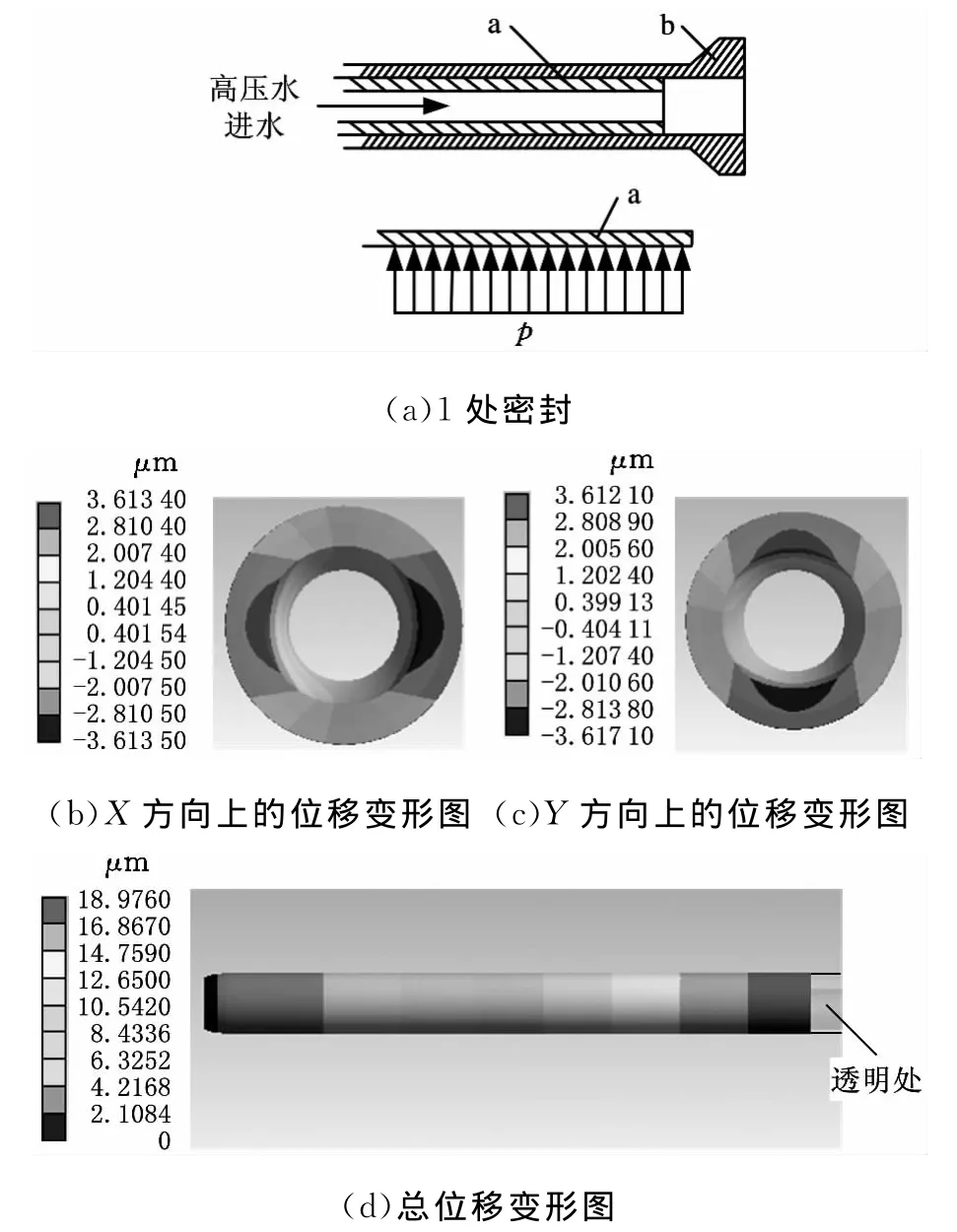

对于图2中1处密封,当高压水进入后,压力均布到零件a的内筒上,会使零件a产生一定的压力变形,在垂直于轴向方向上会有一定的位移变形量。如果此处设计的密封间隙过小,则零件a变形量过大会导致进水管与密封轴内套抱死;如果密封间隙过大,则泄漏量会增大,起不到密封作用,因此分析设计时需考虑零件a的变形量。

零件a的材料采用不锈钢,左端为固定端,管内加220MPa的压力,在workbench中进行单个管的结构分析,其位移变形图和密封示意图见图3。由图3可知,采用不锈钢材料时,其X向、Y向最大的位移变形量约为3.617μm。从总位移变形图(图3d,透明处为未变形前的不锈钢管位置)来看,不锈钢管在Z方向上有一定的收缩,最大收缩量为18.97μm。不锈钢管最外侧的位移变形量是重要的参考依据,由图3可知,垂直于轴线方向的不锈钢管最外侧的位移变形量为2.8 μm。因此,设计密封间隙时需考虑该变形量。

图3 1处密封及受压示意图

图2中3处属于端面密封,如图4所示。

图4 端面密封

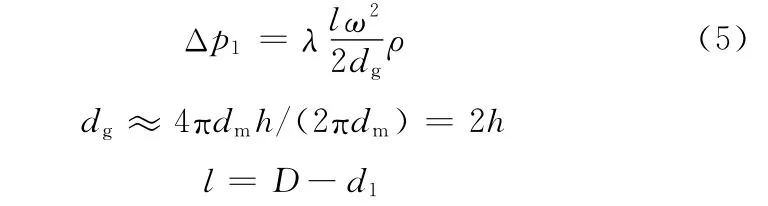

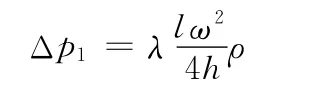

在端面密封中,由于旋转喷头高速旋转,高压水经过高压进水管后,会在端面处形成一定厚度的液膜。该液膜要既能保证两个端面在相对运动时不会接触,起到润滑作用,同时也要帮助端面起到有效的密封性能,使从端面泄漏出去的水不能太多。则端面密封内外压力差Δp1为

式中,λ为阻力系数,与雷诺数有关;ρ为流体密度,kg/m3;dg为等效直径,m;ω为旋转速度,rad/min;l为密封长度;D、d1分别为密封环外径、内径;dm为端面平均直径。

所以有

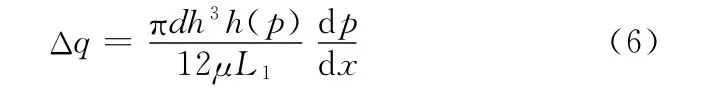

考虑到环形间隙内的压力梯度,对牛顿流体运用雷诺方程求解得到泄漏量为

总泄漏量为qz=qjxs+Δq。

影响密封性能的不确定因素很多,在设计旋转密封时,我们采用王庆国等[8]提出的“合理泄漏”的概念,即保证泄漏量必须小于射流量的10%,否则将该密封判为失效。

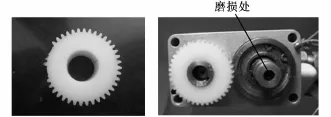

2.2 气动马达的选择

清洗盘旋转喷头的驱动靠气动马达,因此需根据旋转喷头的分类[9]估算气动马达驱动力矩,从而合理选择气动马达。对旋转喷头进行受力分析,喷头旋转所需的旋转力矩的计算公式为

式中,T为气动马达的启动力矩;Mt为旋转密封的总摩擦扭矩;J为旋转喷头的转动惯量;q为旋转喷头总流量;R为旋转喷头半径。

在选择气动马达的时候,还要注意旋转喷头的旋转速度不能过高,过高的转速不但会导致射流严重雾化,丧失应有的冲击力,而且会影响旋转密封的寿命,产生心轴卡死的现象[10]。根据初步计算,选择瑞典Atlas的LZB22RL气动马达,其最大的输出扭矩为2.4N·m,最高输出转速为1040r/min,在使用的时候,通过节流阀调节进入气动马达的进气量,将旋转喷头的转速调定在400~600r/min之间。

3 实际应用

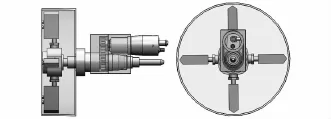

根据除锈清洗的要求,整套清洗设备的工作压力为200~220MPa,流量为27L/min,清洗的宽度为250mm,所设计的超高压旋转除锈清洗盘如图5所示。图6为实际应用的图片。

图5 超高压旋转除锈清洗盘3D效果图

图6 实际应用

图6中的钢板为船厂造船用的钢板,钢板上涂装船用漆,清洗盘在钢板上的移动速度为32 m/s,行走一次,即可将钢板上的船漆剥离掉,露出船板表面,除锈效果达到C级Sa2.5喷射除锈标准,除锈效果良好。

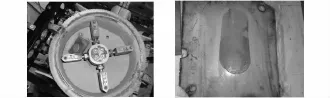

超高压旋转除锈清洗盘共安装4个喷嘴,以提高实际的除锈效率。在设计主动齿轮时,采用了合成材料,长时间的使用运转导致主动齿轮有一定疲劳损坏,而在一次操作中由于关机顺序错误,导致主动齿轮所受外负载突然增大,齿轮发生断裂,旋转喷头无法旋转工作。将喷头拆卸维修,如图7所示。

图7 拆卸维修图

由图7可知,主动齿轮由于疲劳损坏破坏掉6~7个齿,同时发现密封3处即端面密封处,端面部分有磨损,并且内环的磨损度大于外环的磨损度,这是由于端面部分的压力分布不均匀、内环压力高于外环压力所致。

维修后,在使用过程中发现,在所有参数一定的情况下,工作时的系统压力要上调10MPa左右才能达到之前的除锈效果。分析原因如下:①由于端面密封处的端面有一定的磨损,导致密封效果不如以前,泄漏量增加,从而使得系统的效率下降,需通过提高系统压力来提高效率。②喷嘴长期使用,有一定的磨损,导致射流效率降低。

4 结束语

旋转密封的好坏直接影响到水射流除锈清洗的效率。该除锈清洗盘的成功研制及使用,解决了高压水射流密封困难的问题,在实际的使用中具有高效、结构简单及密封可靠等优点,并且整体设备以水作为传动介质,可以做到随时除锈随时回收锈漆效果,对环境无污染,符合船厂中除锈的需要,具有一定的推广价值。

[1]付宜利,李志海.爬壁机器人的研究进展[J].机械设计,2008,25(4):1-4.Fu Yili,Li Zhihai.Researching Headway of Wallclimbing Robots[J].Journal of Machine Design,2008,25(4):1-4.

[2]薛胜雄.高压水射流技术工程[M].合肥:合肥工业大学出版社,2006.

[3]JETECH.Rotating Seals[EB/OL].[2014-03-04].http://www.jetech.com/water-jetting-tools/rotating-seals.

[4]Hammelmann(天津)有限公司.应用附件[EB/OL].[2012-12-04].http://www.hammelmann.cn/products-detail.asp?id= &parentid=1&childid=30&pname=%D3%A6%D3%C3%B8%BD%BC%FE.

[5]KAMAT.Rotating nozzles[EB/OL].[2012-12-04].http://www.kamat.de/Pump-accessories/Highpressure-nozzles/1_340.html.

[6]任启乐,薛胜雄,陈正文,等.高压旋转密封中填料密封技术的分析与改善[J].清洗世界,2009,25(12):34-38.Ren Qile,Xue Shengxiong,Chen Zhengwen,et al.Reasearch of Packing and Sealing Technology in High Pressure Water Revolving Sealing[J].Cleaning World,2009,25(12):34-38.

[7]薛胜雄,陈正文,盛业涛,等.美国高压水射流技术现状[C]//2006年中国机械工程学会年会暨中国工程院机械与运载工程学部首届年会论文集.北京:中国机械工程学会,2006:11-17.

[8]王庆国,周丹.高压水间隙密封旋转喷头的研制及应用[J].机械开发,2000(4):66-68.Wang Qingguo,Zhou Dan.Development and Application of Rotating Nozzle with High Pressure Water Crevice Seal[J].Machine Development,2000(4):66-68.

[9]王正钦,管华,刘庭成.高压水射流清洗技术中的旋转喷头[J].清洗世界,2007,23(1):31-34.Wang Zhengqi,Guan Hua,Liu Tingcheng.Rotating Nozzle for High Pressure Water-jet Cleaning Technology[J].Cleaning World,2007,23(1):31-34.

[10]马汝涛,徐义,祁万军,等.高压水射流清洗油管旋转喷头的设计及应用[J].石油机械,2007,35(10):29-32.Ma Rutao,Xu Yi,Qi Wanjun.The Design and Application of High Pressure Water Jet Rotary Nozzle on Cleaning Oil Pipe[J].China Petroleum Machinery,2007,35(10):29-32.