基于本体和FTF的风力发电设备维护优化

周安美 于德介 刘 坚 李 蓉

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

0 引言

20世纪90年代以来,全球风力发电机组装机容量年增长率超过了20%[1-2]。但伴随而来的是风力发电机组故障的大量增加,设备维护水平成为影响风电场运作成本的重要因素。同时,风电设备大多分布分散、地处偏僻,维护工作需要较多的成本投入。因此,合理制定维护计划对于有效提高风电设备维护效率、保障风电设备安全运行有着重要的应用价值。

故障模式影响及危害性分析(failure mode effects and criticality analysis,FMECA)是一种主要用于评估各种潜在故障对系统功能、可靠性、维修性及人员、环境安全影响的方法,能为制定维护计划提供指导意见,广泛应用于核能、航空航天、汽车、化工等领域[3-4]。在风电方面,Arabian-Hoseynabadi等[5]使用FMECA方法对比研究了多种风电设备,提出了提高设备可靠性的建议。但这些研究都基于单因素进行分析,即假定每个故障模式都是相互独立的,不考虑各故障之间的相互影响,这在某些情景中与实际情况不符。解决该问题的思路之一是将故障树分析(fault tree analysis,FTA)与FMECA 相结合,在FMECA分析的同时实现多故障因果关系的演绎,这种方法称为FTF方法。Pickard等[6]将FMECA和FTA相结合,实现了多故障情况下的设备风险评估。Xiao等[7]在此基础上对FMECA的风险顺序数加权值,使之与实际情况有更好的匹配度。Wang等[8]将这种结合方法应用于化工领域,为制定维护计划提供指导。上述研究中故障树都是专家按照领域知识人工构建的,这在进行复杂设备FMECA研究时工作量巨大。同时,风电设备维护的FTF实施过程是一个边设计、边分析、边改进的过程,需要团队的密切合作,这要求不断地进行知识重用和共享,而实施FTF的知识大多来自自然语言,难以重用;同时,若故障规则发生改变,故障树往往需要重新构建,这个过程工作量也非常大。

近年来,本体技术发展迅速,在知识管理、语义网、电子商务等领域均有应用,为解决知识共享、重用困难以及知识推理欠缺等问题提供了新的解决方法[9-10]。为此,很多研究人员尝试将本体引入工程应用领域。Chau[11]针对潮汐和水质建模问题构建了基于本体的知识管理系统,实现了专家经验知识的共享。Yang等[12]使用OWL语言描述产品配置领域知识,实现了产品配置知识的重用。在FMECA描述方面,Guebitz等[13]尝试使用本体建立医药领域的FMECA模型,阐述了其建模的各个步骤,但其研究只涉及FMECA本体的建模,并没有研究领域规则的利用及故障树的构建。

针对风电领域FTF制定维护计划过程中对知识重用、共享、推理以及维护计划优化的需求,本文提出了一种风电FMECA与FTA相结合的FTF方法。该方法使用本体对风电FMECA领域进行建模,利用领域规则进行推理获得故障树,最后根据故障树的最小割集进行定性计算,分析得出优化维护计划的建议。应用实例验证了该方法的可行性和有效性。

1 FTF方法在风电设备维护中的应用

FTF方法是将FMECA和FTA结合进行安全分析的方法。其中,FMECA是用归纳逻辑对系统的可靠性与安全性等进行定性分析的方法,该方法通过对系统组成单元的各种潜在故障模式及其对系统功能的影响与后果的严重程度进行分析,提出可能采取的预防改进措施,提高系统可靠性。FTA是一种关于故障因果关系的演绎分析方法,该方法通过逐级分析,得到导致某种故障事件的各种可能原因,直到最基本的原因。FMECA只对单一故障模式进行孤立分析,且不能表示故障之间的逻辑关系,FTA能够弥补这种不足,两者结合可以分析风电设备故障的多种影响因素,并能增强分析结果的逻辑性和直观性。

1.1 风电设备维护中的FMECA

FMECA可看作由故障模式影响分析(failure modes and effects analysis,FMEA)和危害性分析(criticality analysis,CA)两部分组成,其中FMEA用于估计并记录风电设备某一功能或者部件发生故障时对系统性能、人员和设备安全、维修等方面的影响;CA通过定性或定量分析的方式确定各种故障模式对系统的综合影响。首先进行FMEA分析,具体步骤如下:①在资料收集的基础上对系统进行定义;②根据风电设备的特征,确定其所有可能的硬件故障模式;③根据设备自身和外界因素,通过故障模式找出故障原因;④按层次划分故障的影响和并确定其严重程度;⑤根据故障模式、原因、影响和严重程度等因素,分析故障检测的方法、手段及其可行性;⑥设计改进和使用补偿措施,以消除或减轻故障影响。

CA在FMEA的基础上再增加一层任务,按照每个故障模式的严酷度、发生度和检测度计算故障的风险顺序数(risk priority number,RPN),评定故障的严重程度,RPN值计算公式为

其中,O为发生度,S为严酷度,D为检测度,O、S、D三者取值范围均为[1,10]之间的整数,通常由领域专家按照设备历史资料和维护经验进行评定。O、S、D均取值为1分别表示发生度极低、故障影响轻微、故障容易被检测出来;O、S、D均取值为10分别表示发生度极高、故障为无警告的严重危害、几乎不可能事先检测出故障。

RPN用于评估风险的高低,通常依据RPN值的降序依次制定补偿措施,即从设备最有可能出现故障的方面着手,来减少设备整体的故障率。

1.2 FTA在风电设备维护中的应用

风电设备的FTA作为一种图形演绎法,可以对风电设备的故障进行层层追踪分析,在清晰的图形下表达故障事件的内在联系,并指出单元故障与系统故障之间的逻辑关系,通过定性分析或定量分析计算设备的失效概率,为改进设备可靠性提供数据支持。

故障树由顶事件、底事件、中间事件和逻辑门符号组成,其中顶事件表示风电设备的故障,底事件代表导致故障发生的原因,中间事件是位于顶事件和底事件之间的中间结果。将各种事件用逻辑门符号连接,形成倒立的树状逻辑因果关系图即为故障树。

故障树的定性分析要求先获得故障树的所有最小割集,它包含了能使顶事件发生的最小数量的必需底事件的集合,显示了处于故障状态的设备必须修复的基本故障。在求出最小割集后,可以根据最小割集的阶数对其进行比较分析,通常来说最小割集阶数越低,重要性越高。

1.3 FTA与FMECA的结合

FMECA的不足之处为只考虑单个故障的影响,而现实中某个故障模式的出现常常是多个部件同时失效的结果,不同层次的故障可以通过“与”和“或”的逻辑来进行关联,这些逻辑在FMECA的研究中无法体现,而故障树正好可以弥补这一不足。

FTA与FMECA的结合方式可以分为正向FTF和逆向FTF两种,其中正向FTF是先进行FMECA,然后进行FTA;逆向FTF是先进行FTA,再进行FMECA。相比而言,正向FTF能比较全面地分析设备每个功能故障模式及其影响,同时也考虑到硬件、软件、人为等因素和多重故障的影响,更能满足风电设备维护的要求,所以,本文采用正向FTF进行分析。

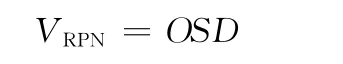

图1 正向FTF步骤示意图

正向FTF分析的步骤如图1所示,首先需要定义风电设备维护系统,即进行设备功能分析和绘制设备可靠性框图,描述设备的各项任务、各任务阶段以及各工作方式的功能。以此为基础依次进行FMEA研究和CA研究,将相应的研究结论填入指定表格。然后选取严酷度大的故障模式作为FTA的顶事件,从上到下逐级建树,得到导致故障发生的底事件,通过定性分析,得到重要底事件的清单。最后根据重要底事件的清单,推导出需要加大维护力度的设备部件,并制定有针对性的改进措施。

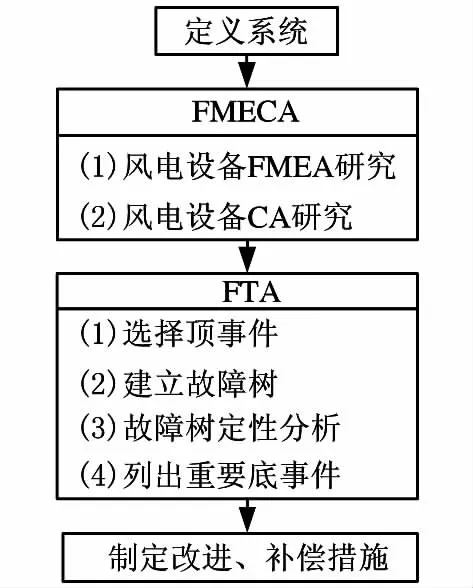

多个故障模式结合对上层故障产生影响时,严酷度S与顶事件保持一致,检测度D和发生度O这两个概率值则需要做出调整。根据文献[6-7],两个故障模式结合的发生度和检测度评估取值如图2所示。当需要对3个或更多故障模式进行综合评估时,可将其拆分成多个双故障模式结合的形式分步进行,如评估故障1、2、3的检测度和发生度,可先评估故障1、2,再将两者的评估结果与故障3结合进行评估。

2 风电设备FTF的本体建模

在使用FTF对风电设备进行维护优化的过程中,需要综合大量的信息,而在风电运营企业中,这些信息大多以自然语言的形式分散保存,集成这些信息需要大量的人工参与,同时这些集成的信息很难共享和重用,在调用上一次FTF保存的信息时仍然需要维护人员做大量的工作。为了解决这一问题,本文将信息技术领域内的本体技术引入风电维护的FTF中,使计算机能够理解维护知识,增强维护知识的共享和重用能力。

图2 两故障综合评估矩阵

2.1 FTF的领域知识建模

目前,本体构造方法的选择没有一个确定的标准,每个工程都可以采用独立的构造方法。Fernández等[14]提 出 的 METHONTOLOGY 法获得众多研究人员的认可,本文也采用此构建方法,将本体开发过程分为规范说明(specification)、概 念 化 (conceptualization)、形 式 化 (formalization)、实现(implementation)等步骤。

2.1.1 风电设备FMECA本体的规范说明

本体的规范说明是用自然语言或某种规定的格式描述本体,通常包括以下内容:本体的领域和目标、本体设计准则、先验领域知识、潜在用户和使用案例等。风电设备FMECA本体的领域为风电设备的FMECA活动;涉及范围包括风电设备硬件、维护活动、故障模式等方面;面向对象主要为风电设备的维护规划人员,通过FMECA活动来查找当前计划中的缺陷;知识来源为设备结构说明书、维护记录、FMECA指导标准等。

2.1.2 风电设备FMECA本体的概念化

本体的概念化是使用概念模型来构建领域知识,其使用的术语来自前一步的本体规范说明。本体通常被认为由类、关系、个体和规则组成,其中类是具有相同属性的事物的概括,关系是指类之间的联系,个体是类的具体实例,规则是领域内的知识逻辑,可用于发现蕴含知识。完成此步骤首先需要建立完整的术语集合,包括本体的类、属性、个体等,从风电设备FMECA知识中提取的部分类和属性见表1,由于目前本体编辑软件中某些插件对中文的支持并不完善,所以本文的相关术语全部用英文表示,具体应用时通过读取其注释属性中的中文标记与中文用户进行信息交互。

表1 风电设备FEMCA术语表

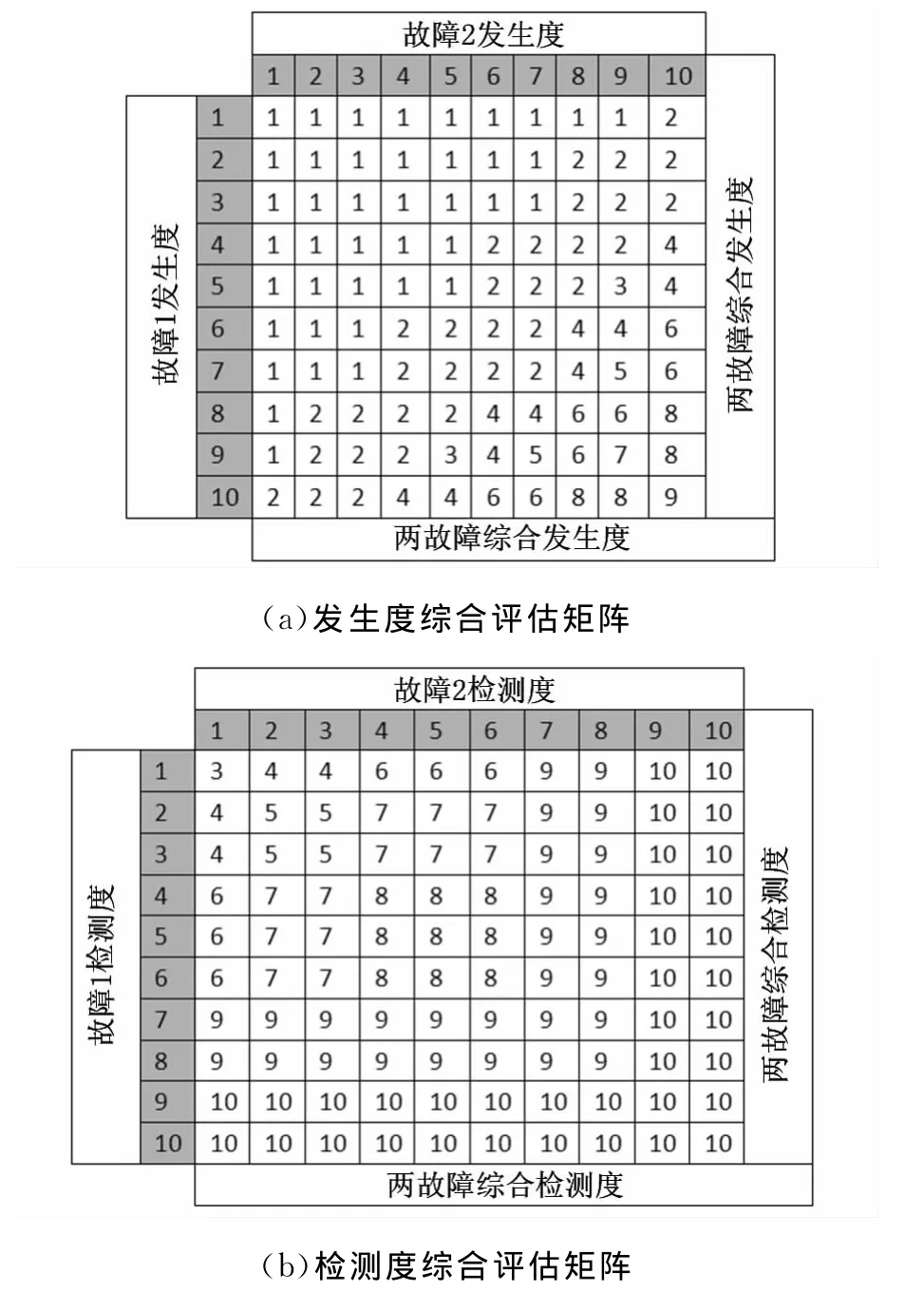

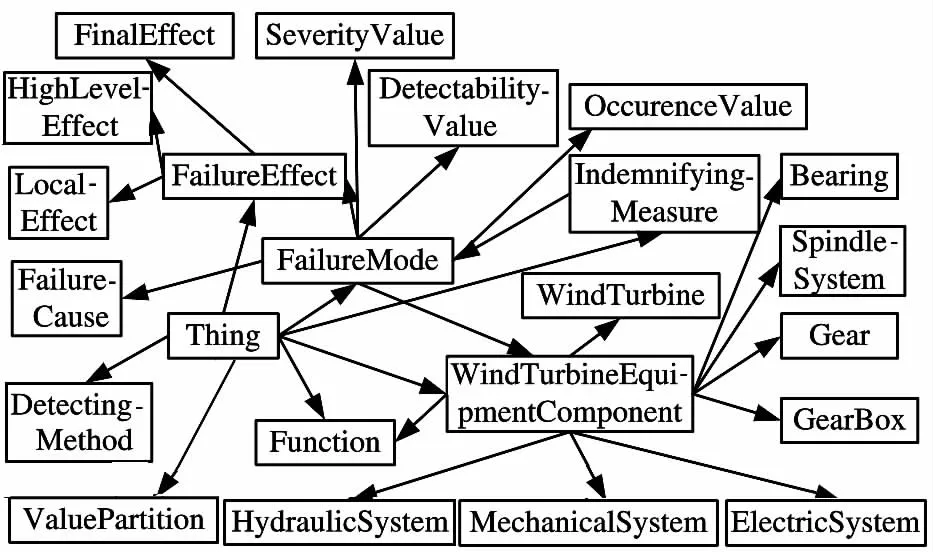

本文用一系列FMECA能力问题(competency question)建立各类之间的联系。能力问题是设想用户针对系统提出查询问题,如图3所示的FEMCA石川图(Ishikawa diagram)。如“故障发生的原因是什么”的问题涉及故障模式和故障原因,两者的表示术语分别为“FailureMode”和“FailureCause”,两者之间可以使用对象属性“becauseOf”联系在一起。同理,“针对故障的检测方法是什么”的问题涉及补偿措施和故障模式,分别表 示 为 “IndemnifyingMeasure”和 “Failure-Mode”,两者可以通过“indemnifyFor”属性联系起来。通过对一系列能力问题的处理,可以建立图4所示的本体基础知识构架。

图3 FMECA能力问题的石川图

图4 本体中各类之间的联系

2.1.3 风电设备FMECA本体的形式化

在本体的形式化过程中,需要详细描述本体的各组成部件及其限制,完成对知识的严格定义。在这个过程中,本文借鉴软件工程中面向对象建模的方法,完成对本体中各个类的属性描述,如“WindTurbineEquipmentComponent”类需要添加“hasEquipmentSerialNumber”设备编号属性、“hasInstallDate”安装日期属性等,来完善对知识的描述。同时,需要增加对属性的约束,如“has-InstallDate”的值为日期型,“becauseOf”的主语对象 是 “FailureMode”,取 值 范 围 为 “Failure-Cause”。

2.1.4 风电设备FMECA本体的实现

本体的实现是用正式的计算机语言完成本体的编码,本文采用的编码语言为互联网标准组织推荐的 OWL(web ontology language)[15],使用Protégé软件进行编辑[16];同时,本体的查询可以通过 SPARQL语言实现[17]。

本体的编码完成后,需要对其进行验证,这需要从本体的语义冲突和与领域知识相符两方面进行,前者可以通过RacerPro等推理软件实现;后者则需要人工检查,确保本体中知识表示的正确性。

2.2 风电设备故障树的构建

故障树中组成元素的顶事件、底事件和中间事件在本体领域知识建模中定义完成,然后需要用逻辑门将其连接起来,构建成完整的故障树,这可以通过使用本体规则来实现。

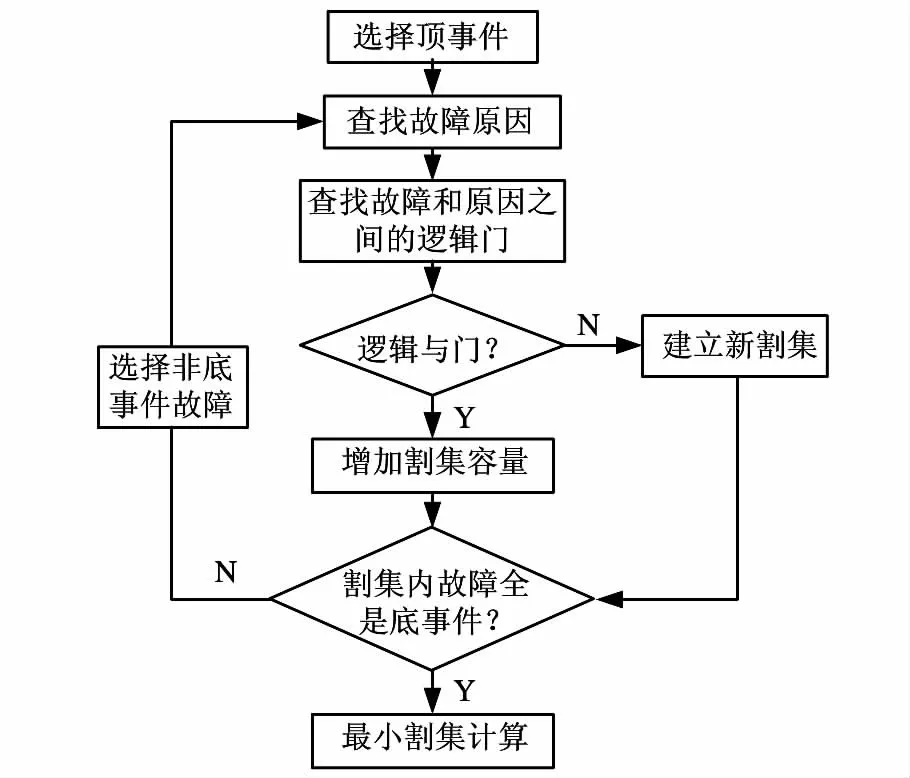

风电设备故障树中逻辑门主要由与门和或门组成,与门表示多个故障原因同时发生时,上层故障才会发生;或门表示任意一个故障原因发生都会导致上层故障发生。本文尝试根据FMECA本体知识推导出故障树,设定故障原因“Failure-Cause”是故障模式的一种,在故障树中是“FailureMode”的下层故障,用传递属性“becauseOf”相连,在推理机的辅助下,可以直接查询到产生顶事件的所有底事件故障原因。但这样处理忽略了逻辑门,不能体现多故障之间的逻辑关系,因此,本文在本体中加入逻辑门“LogicGate”类,对故障模式增加“hasLogicGate”对象属性和“isBottom-Event”数据属性。以此为基础,采用图5所示的推导流程,可以获得完整的故障树,同时,流程中包含了Fussel-Vesely最小割集算法[18],可以计算出故障树的最小割集。

图5 故障树及最小割集推导流程

3 实用实例

为了验证本文提出的利用本体和FTF优化风力发电设备维护计划的可行性,选取某型风电设备现行的维护计划为研究对象,通过正向FTF分析,寻找其维护计划的不足之处。

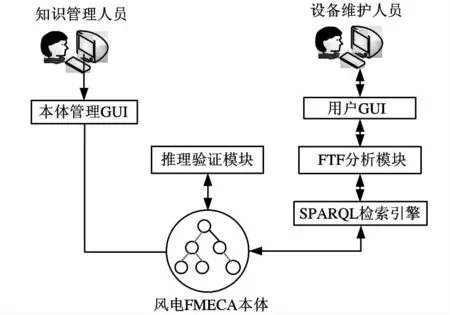

风电设备维护优化的流程如图6所示。首先,知识管理人员通过本体管理界面建立风电FMECA本体模型,构建风电设备维护知识库,这个知识库可以通过RacerPro等推理软件验证其正确性;然后通过SPARQL检索引擎查询知识库,获取FMECA各项数据;最后对这些数据进行FTF分析,并将分析结果提供给设备维护人员,完成整个分析流程。

图6 风电设备维护优化流程图

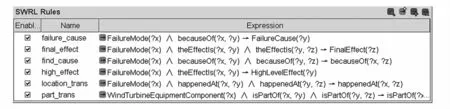

本文选取某风电场1500系列风力发电机组为研究对象,首先使用Protégé软件建立风电设备的FMECA本体模型,如图7所示,图7中,从左到右依次表示在Protégé中实现的本体主要类、对象属性、数据属性以及实例个体。同时,在Protégé软件中采用 SWRL(semantic web rule language)语言描述FMECA领域逻辑,如图8所示,辅助构建故障树。在Java平台通过Jena提供的应用程序接口访问该本体文件,实现本体的推理、知识检索和重用等功能。

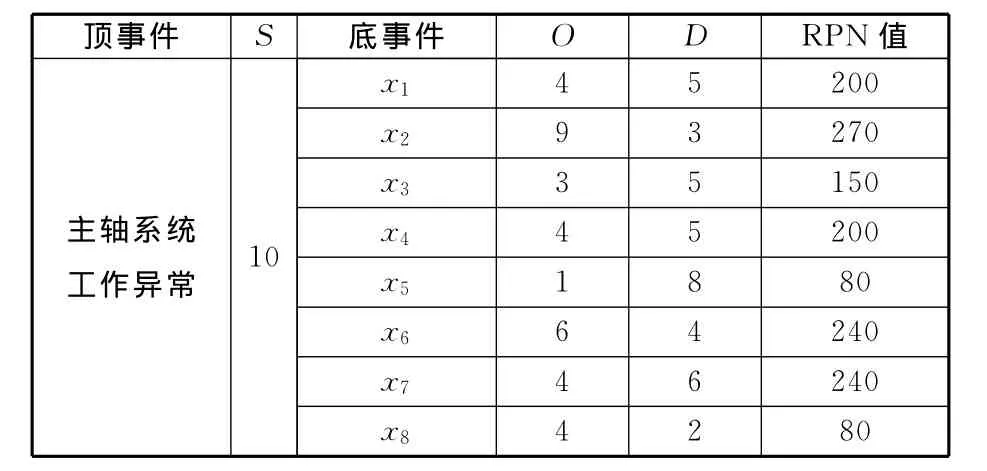

通过使用SPARQL查询语句检索,从本体知识模型中获取各部件的FMECA要素,如故障模式、故障原因、故障影响、严酷度S、检测度D和发生度O等,选取其中RPN值较高的主轴系统故障作为构建故障树对象。

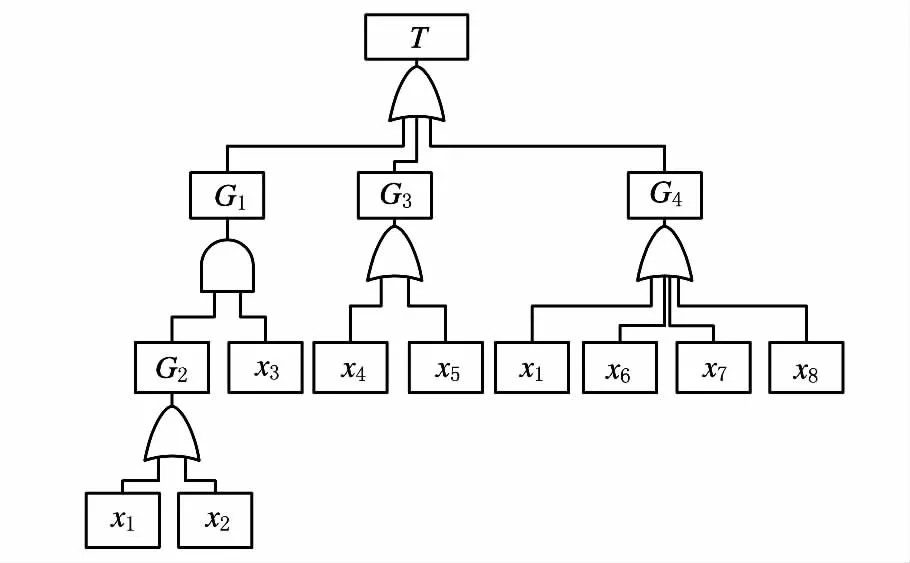

将主轴系统工作异常作为顶事件,通过本体规则进行推理分析,获得图9所示的故障树。其中顶事件T为主轴系统工作异常,中间事件有主轴轴承失效G1、双排调心辊子轴承失效G2、轴承座裂纹G3、主轴振动G4,底事件有轴承振动x1、润滑不良x2、轴承及润滑脂温度监控失效x3、轴承座冲击x4、轴承座铸造缺陷x5、变速箱故障x6、装配不对中x7、连接松动x8。

检索FMECA本体中故障树各底事件的严酷度S、检测度D和发生度O,得到具体数值,见表2。

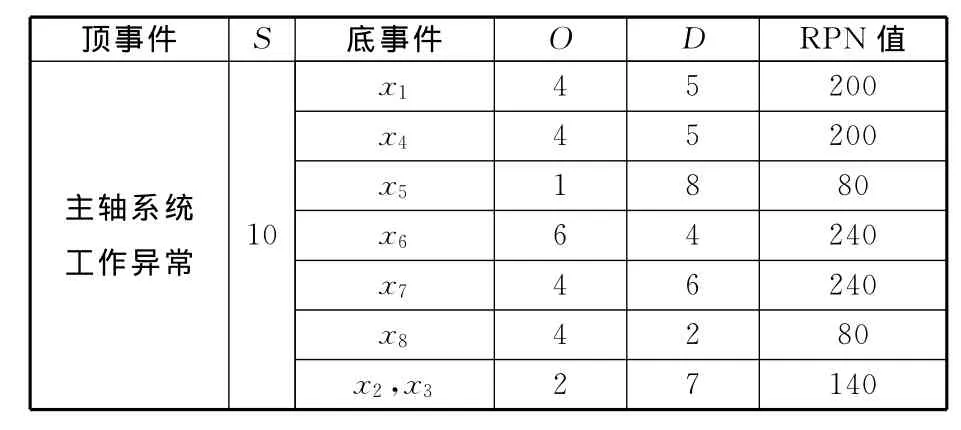

对图9中故障树采用Fussel-Vesely最小割集算法,得到最小割集{x2,x3},{x1},{x4},{x5},{x6},{x7},{x8},割集中如果有多个故障,则按照图2的评估矩阵将发生度O和检测度D合并,可以获得新的FMECA报告,见表3。

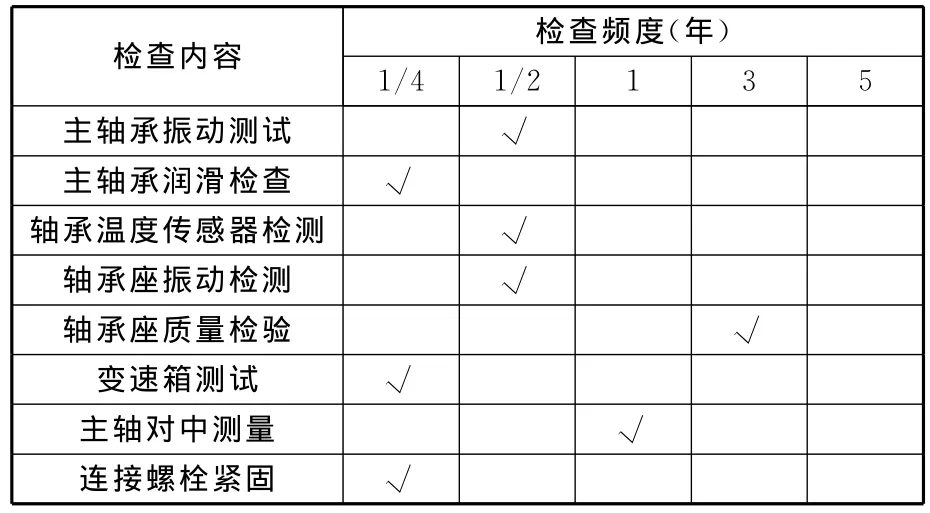

按照现行维护手册,主轴及其附件的维护计划见表4,表4中打√处表示需要以相应的频度进行设备维护。

图7 Protégé中的风电FMECA本体设计界面

图8 本体SWRL规则设计

图9 主轴系统故障树示例

表2 底事件的FMECA分析

表3 最小割集的FMECA分析

表4 主轴及其附件维护计划

将表2和表3进行对比,可以分析得出维护计划表4存在的不足之处:

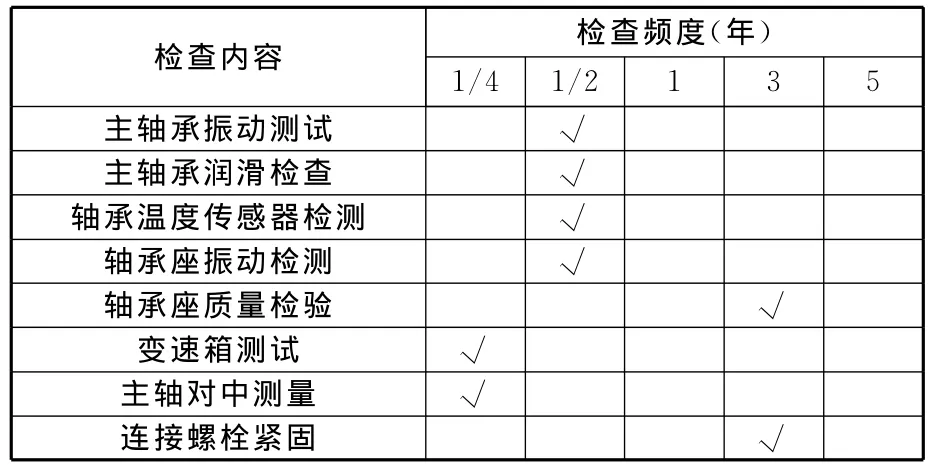

(1)故障x7的RPN值偏高,需要提高检查频度,故障x8的RPN值偏低,可以适当降低检查频度。

(2)经过故障树最小割集分析,故障x2和x3存在冗余保护,两者结合使故障发生率降低,检测度数值升高,整体RPN值显著降低,因此,可以适当降低主轴承润滑的检查频度。

由此可以对现有维护计划进行优化,得到表5所示的维护修正计划,表5中打√处表示需要以相应的频度进行设备维护。

4 结论

(1)FMECA和FTA均对优化风电设备维护计划具有指导作用,两者结合的FTF方法能发挥两者的长处,实现多故障模式的综合分析。

表5 主轴及其附件维护修正计划

(2)通过本体实现FMECA的知识建模,可以满足FMECA研究过程中对知识共享和重用的要求。

(3)利用风电FMECA领域知识进行推理获取故障树,能有效重用领域知识,减少工作量。

[1] Amirat Y,Benbouzid M E H,Al-Ahmar E,et al.A Brief Status on Condition Monitoring and Fault Diagnosis in Wind Energy Conversion Systems[J].Renewable and Sustainable Energy Reviews,2009,13(9):2629-2636.

[2] 张希良.风能开发利用[M].北京:化学工业出版社,2005.

[3] Li Jun,Xu Huibin.Reliability Analysis of Aircraft Equipment Based on FMECA Method[J].Physics Procedia,2012,25:1816-1822.

[4] Eti M C,Ogaji S O T,Probert S D.Strategic Maintenance-management in Nigerian Industries[J].Applied Energy,2006,83(3):211-227.

[5] Arabian-Hoseynabadi H,Oraee H,Tavner P J.Failure Modes and Effects Analysis(FMEA)for Wind Turbines[J].International Journal of Electrical Power & Energy Systems,2010,32(7):817-824.

[6] Pickard K,Muller P,Bertsche B.Multiple Failure Mode and Effects Analysis-an Approach to Risk Assessment of Multiple Failures with FMEA[C]//Proceedings of Reliability and Maintainability Symposium.Piscataway,2005:457-462.

[7] Xiao Ningcong,Huang Hongzhong,Li Yanfeng,et al.Multiple Failure Modes Analysis and Weighted Risk Priority Number Evaluation in FMEA[J].Engineering Failure Analysis,2011,18(4):1162-1170.

[8] Wang Yuqiao,Cheng Guangxu,Hu Haijun,et al.Development of a Risk-based Maintenance Strategy Using FMEA for a Continuous Catalytic Reforming Plant[J].Journal of Loss Prevention in the Process Industries,2012,25(6):958-965.

[9] 姜亮,孙铁兵,屈福政.基于本体的技术创新研究[J].中国机械工程,2008,19(15):1853-1857.Jiang Liang,Sun Tiebing,Qu Fuzheng.Study on Ontology Based Technical Innovation[J].China Mechanical Engineering,2008,19(15):1853-1857.

[10] 黄卫东,王有远,谢强,等.基于本体的设计知识检索研究[J].中国机械工程,2007,18(21):2566-2569.Huang Weidong,Wang Youyuan,Xie Qiang,et al.Research on Management of Design Knowledge Based on Ontology in the Integrated Product Development[J].China Mechanical Engineering,2007,18(21):2566-2569.

[11] Chau K W.An Ontology-based Knowledge Management System for Flow and Water Quality Modeling[J].Advances in Engineering Software,2007,38(3):172-181.

[12] Yang Dong,Miao Rui,Wu Hongwei,et al.Product Configuration Knowledge Modeling Using Ontology Web Language[J].Expert Systems with Applications,2009,36(3):4399-4411.

[13] Guebitz B,Schnedl H,Khinast J G.A Risk Management Ontology for Quality-by-design Based on a New Development Approach According GAMP 5.0[J].Expert Systems with Applications,2012,39(8):7291-7301.

[14] Fernández M,Gómez-Pérez A,Natalia J.Methontology:From Ontological Art Towards Ontological Engineering[C]//Proceedings of the Ontological Engineering AAAI-97Spring Symposium Series.Stanford,1997:33-40.

[15] Grau B C,Horrocks I,Motik B,et al.OWL 2:The Next Step for OWL[J].Web Semantics:Science,Services and Agents on the World Wide Web,2008,6(4):309-322.

[16] Fernández N,Fuentes D,Sánchez L,et al.The News Ontology:Design and Applications[J].Expert Systems with Applications,2010,37(12):8694-8704.

[17] Alkhateeb F,Baget J F,Euzenat J.Extending SPARQL with Regular Expression Patterns(for Querying RDF)[J].Web Semantics:Science,Services and Agents on the World Wide Web,2009,7(2):57-73.

[18] 谢里阳,王正,周金宇,等.机械可靠性基本理论与方法[M].北京:科学出版社,2009.

- 中国机械工程的其它文章

- 基于FPA的气动柔性手指康复器及其控制系统