四级低速轴流压气机端壁区流动的实验研究

张晨凯 胡 骏 王志强

南京航空航天大学江苏省航空动力系统重点实验室,南京,210016

0 引言

对风扇/压气机内复杂流动,特别是端部区域内流动及其机理的认识程度直接决定了压气机的设计水平[1]。轴流风扇/压气机中,端部区域流动是大尺度涡主导的强非定常、强剪切的强三维流动,涡系结构极为复杂,对压气机性能和稳定性有重要的影响。转子尖部角区往往是压气机内部损失和堵塞集中的地方,一般认为多级轴流压气机出口级中,端壁附面层区域内损失约占压气机总损失的一半[2],转子叶尖泄漏损失则占端壁区损失的一半以上[3];同时,大量实验表明,压气机失速往往起始于转子尖部[4-5],合理设计转子叶片尖区形状及该处的流场结构将有助于提高压气机性能。

压气机转子叶尖泄漏涡的产生和发展状况对压气机转子叶尖角区的流动起着主导作用,也直接决定了压气机性能及其气动稳定性。近年来,采用转子壁面动态静压探针研究压气机转子尖部区域流动成为了一种主流方法,国内外许多学者通过该方法研究了叶尖泄漏涡的主要特征[6-8]。一般认为,泄漏涡的出现会改变叶片的尖部负荷,叶尖间隙达到一定值时泄漏流才会发展成泄漏涡,随着流量减小,泄漏涡起始位置更加靠近前缘。

附面层特性直接关系着发动机及其部件的性能,为了解轴流压气机进口气流品质,同时为压气机二维通流设计提供准确的堵塞系数,乃至建立恰当的堵塞模型,有必要开展压气机端壁区附面层的测量。

笔者在南京航空航天大学四级低速大尺度轴流压气机试验台上,针对四级低速轴流压气机端壁区流动情况展开了详细的流场测量,并对测量结果进行了分析。

1 实验装置

1.1 低速轴流压气机

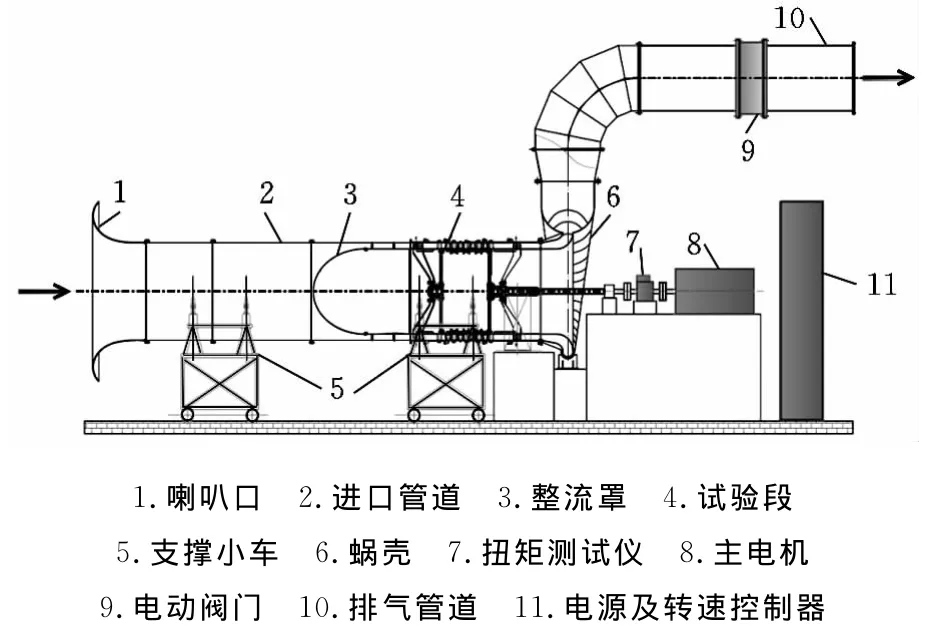

图1给出的是南京航空航天大学的四级低速大尺寸轴流压气机试验台。该试验台主要用于高压压气机后面级的低速模拟研究,其主要结构包括喇叭口、进气管道、整流罩、压气机试验段、蜗壳、排气管道、节气阀门和驱动电机。压气机转子由一台315kW的直流电动机驱动,转速在0~1000r/min范围内无级可调,转速和电机输出功率的测量采用国产JC3A型转矩转速传感器。试验段主要部件包括:进口导叶,四级重复级转子、静子。转子和静子均采用定制叶型,等环量分布规律。该压气机设计转速为900r/min,但本次实验全部数据均在700r/min转速下测得。压气机具体设计数据参见表1。

图1 低速大尺寸轴流压气机试验台系统图

表1 压气机具体参数

1.2 测点安排

为了满足压气机进口附面层测量、总体性能、通道内以及级间参数的测试要求,除在转子机匣外侧开静压孔测量外,还在该低速模型压气机上设置了A~L共11个测量截面,如图2所示。本文中用到A、L、F、G截面以及F与G之间的外机匣壁面。A截面为进口测量截面,该截面的内外机匣各均布了6个壁面静压孔,用于测量压气机进口的静压,在外机匣上布置12个探针安装座,用于安装六点梳状总压耙或附面层探针;L截面为出口测量截面,该截面的内外机匣各均布了8个壁面静压孔,用于测量压气机出口的静压值,另外,在外机匣上均布了8个探针安装座,用于测量压气机出口截面的总压值。为了详细测量第三级压气机转子前后流场参数,在F、G截面设置有位移机构安装座,用于安装位移机构以带动四孔探针在轴向平面内移动,实现转子前后流场的测量。F和G间的外机匣壁面沿轴向每隔12mm安装1个动态探针(共安装6个),测量壁面静压动态变化。同时,为了测量压气机进口的流量值,在试验台进口喇叭口近下游管道上均布了6个壁面静压孔。

图2 低速压气机流场测量截面及测点分布

1.3 测量用探针

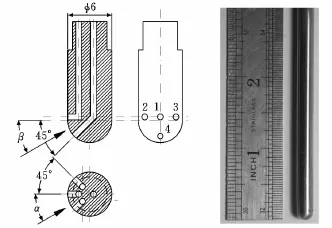

附面层测量采用自行研制的两种规格的十点梳状附面层探针(图3),测量时只有探针头部的测孔位于流场中,经估算,该测量探针对流场的干扰可以忽略。探针每根总压管内径为0.6mm,外径为0.8mm,1号探针能测量的范围是1~14.5mm,每隔1.5mm布置一根总压管,而2号探针测量范围为1~24mm,前5根总压管相邻两根之间的距离为2mm,而后6根的相邻两根的间距则为3 mm。

第三级转子进出口平面内流场采用位移机构带动四孔探针进行测量,四孔探针结构如图4所示。该四孔探针为一直杆,头部为半球形,探针外径为6mm,在其头部开设有4个测压孔,测孔直径为0.6mm,其1号孔为总压测孔,其余各孔为静压测孔,它们与1号孔的夹角都为45°。

图3 两种规格的十点梳状附面层探针

图4 四孔探针结构示意图和实物图

在第三级转子外机匣壁面安装有6个动态探针,探针内埋入高频响Kulite MIC-190传感器,探针具体安装位置如表2所示。采用的Kulite MIC传感器具有宽广的动态范围和全向能力,尺寸小,响应曲线较为平坦,主要用于声腔压力测量,能测量的声压范围为100~194dB。

表2 第三级转子外机匣壁面测点分布

2 实验方案

本实验包括四部分内容:压气机总体性能测量、进口端壁附面层测量、压气机第三级转子进出口流场测量以及第三级压气机壁面动态静压测量。

总体性能实验的目的是获得低速压气机的压比-流量系数曲线、效率-流量系数曲线。逐渐关小阀门直至失速,压气机的进口流量可通过测量进口的总温、总压以及静压经计算得到,转速和功率由转矩转速传感器测得,通过测量进出口截面的平均总压得到总压比,各截面的平均总压和静压分别由多根六点梳状总压探针和壁面静压孔测得。所有稳态压力信号均采用DTCnet压力扫描阀系统采集获得。

在压气机进口机匣端壁安装两支十孔梳状附面层探针,在上述关小阀门的过程中,同时采集各孔测得的压力信号,进而获得整个工作范围内进口端壁附面层区域内的流动信息。同样在关小阀门时,利用LMS ScadaⅢ型动态压力测量仪采集不同工作状态下机匣壁面六点动态静压信号,以获得转子尖部复杂流动的流场信息,有助于加深对叶尖复杂流动机理的认识。

利用位移机构带动四孔探针测量第三级转子前后的流场情况。坐标位移机构分别安装在第三级转子叶片的进出口截面,四孔探针的主杆固定在位移机构上,将探针的头部伸入叶片通道中。所采用的位移机构有3个自由度,在位移机构的带动下,探针可在该轴向平面内做径向、周向的平移,并且可以绕其主杆中心转动,其径向行程为100mm,周向行程为180mm,重复定位精度高达±0.1mm,可以精确地移动到所需进行测量的位置,从而实现对叶片通道内一个轴向截面的测量。在转子前测量一个栅距内的流场情况(19×19个测点),而在转子后,因为转子本身是旋转的,故仅测量一个周向位置的参数,获得流速的周向平均量即可。图5中粗实线与横坐标的交点就是转子后流场的具体测点。

图5 转子前后流场测点具体分布

3 实验结果及分析

3.1 压气机总体性能

本实验在转速700r/min下进行。图6给出的是四级压气机工作在700r/min下的总压比和效率特性,图中给出了11个状态点,从图上可以看出,随着阀门开度的减小,流量逐渐减小,压比和效率都呈现迅速增大的趋势,到流量系数Φ约为0.61(O.P.5)时,效率达到最大值,约为0.886;随着流量系数进一步减小(继续关小阀门),效率开始缓慢下降,而压比则继续较缓慢地增大,在流量系数约为0.5(O.P.10)时,压比达到最大值;再减小阀门开度,则效率和压比会迅速下降,压气机进入旋转失速状态,一般认为最后一个稳定状态(O.P.10)为稳定边界。

3.2 压气机进口附面层

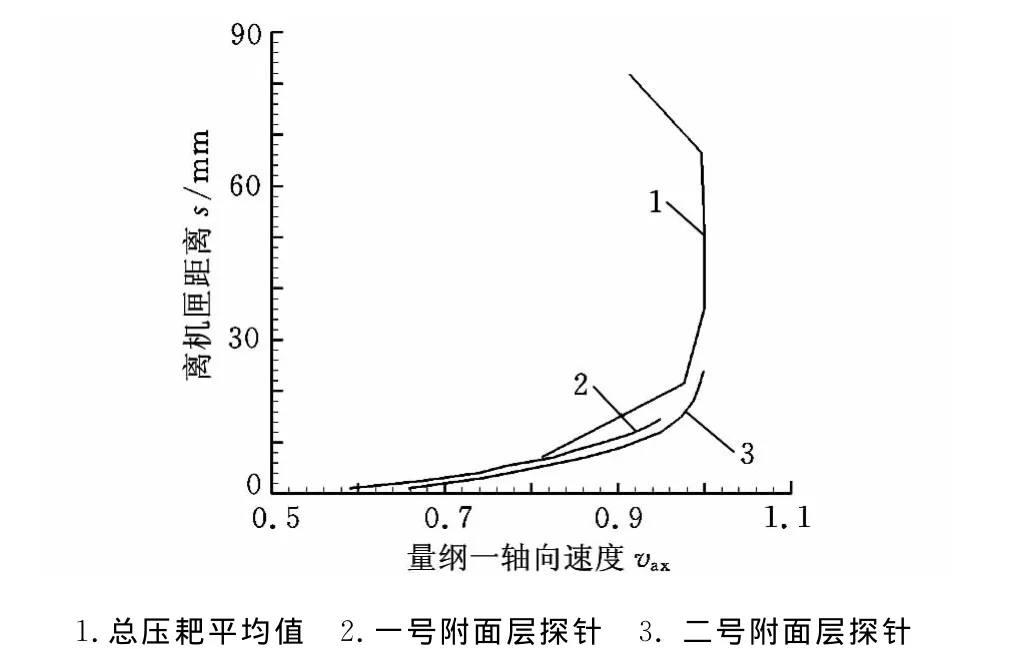

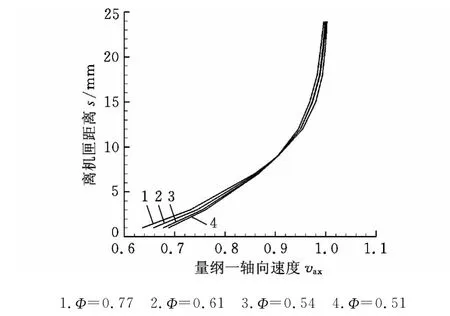

分析附面层探针测得的四个典型工作状态(Φ 分 别 为 0.77、0.61、0.54、0.50,分 别 对 应O.P.1、O.P.5、O.P.7和 O.P.10这4个工作状态)下外机匣附面层内速度分布情况。

图7给出的是两种附面层探针和总压探针测得的速度沿径向的分布,两种附面层探针测得的速度剖面图基本重合。探针1量程不足,未能测得整个附面层,探针2测得附面层厚度约为19mm。图8给出了不同工作状态下二号附面层探针测得的速度沿径向的分布。由图8可知,附面层内速度重合度较好;离壁面距离小于10mm时,流量越大,附面层内速度越小,且越靠近壁面,差别越大。在离壁面超过10mm到主流区这一范围内,测量结果重合较好,且随流量减小,附面层厚度(99%主流速度)增大。

图7 不同探针测得的速度沿径向的分布

图8 二号附面层探针测得速度沿径向的分布

在整流罩后压气机管道内,流量系数为Φ=0.61时,平均轴向速度约为30m/s。从整流罩尾部到附面层探针测量位置的轴向距离约为1m。该压气机外径大,从局部来看接近平板形式,采用平板附面层的计算公式进行估算。采用紊流附面层指数定律计算公式计算其附面层厚度:

式中,δ为附面层厚度;x为平板长度;Rex表示x长度处的雷诺数。

这和实验测得的附面层厚度(19mm)吻合较好,说明采用平板附面层计算公式进行估算是合适的,也从一定程度上说明通过整流罩的顺压力梯度基本能吹除进气管道内积累起来的附面层。

假设叶尖、叶根两个端壁的二维附面层内速度分布形式一致,进而能计算出:位移厚度δ1=5.42mm;动量损失厚度δ2=3.80mm;能量损失厚度δ3=6.72mm;形状因子 H12=δ1/δ2=1.43。

在进行压气机设计时,考虑到堵塞,一般将设计流量放大到要求值的90/(90-δ1),即流量储备系数为1.06,堵塞系数为1/1.06=0.943,这有益于高性能压气机的设计。一般来说,充分发展的湍流附面层的形状因子H12≈1.4,这从侧面证明了测点处是完全发展的湍流附面层,故采用湍流附面层的计算公式是可行的。

3.3 第三级转子前后速度分布

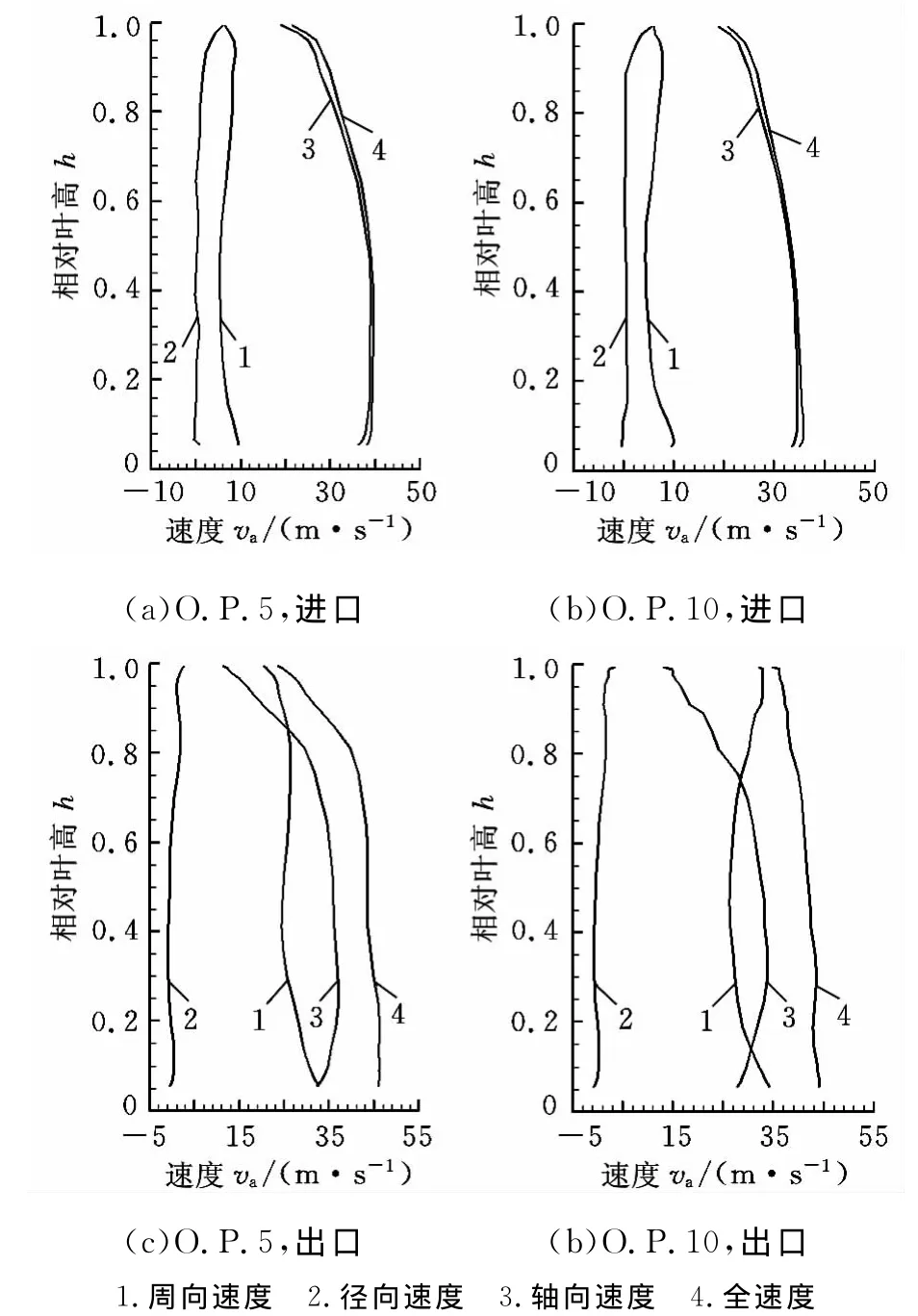

图9给出的是两种工作状态下第三级进口和出口速度周向平均值沿径向的分布。图9中显示,径向速度均接近于0,只是在上端壁区有所增大,这是主流区高能流体向叶尖端壁区的径向迁移作用造成的。对于进口,轴向速度沿径向分布则体现了端壁附面层的作用效果,上壁面附面层厚度约为20mm,而下壁面则只有5mm左右,分析原因是轮毂旋转加速了流体在径向的掺混,从而导致该处在较小径向范围内就能达到主流速度,使得附面层很薄。对于出口,上壁面处附面层厚度也约为20mm,下壁面也能明显看出存在的附面层,但厚度小于上壁面处;对比两种状态,在上半叶高部分周向速度存在一定差别。对比图9和图7可知,受转子旋转刮削端壁附面层等影响,从压气机进口到第三级附面层厚度几乎没有增大。

图9 不同工作状态下第三级进出口绝对速度沿径向分布

3.4 机匣壁面动态压力

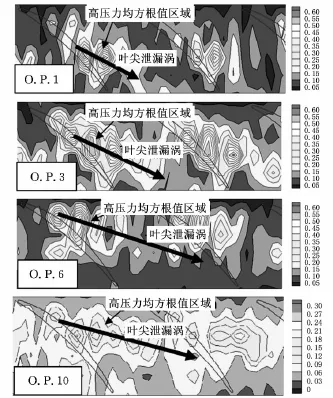

图10 不同工作状态下壁面静压系数Cp分布云图

图10给出的是在不同的工作状态(O.P.1、O.P.3、O.P.6和 O.P.10,流量系数分别为0.77、0.74、0.56、0.50)下壁面静压系数分布的云图,从图中可以明显看出低压区的压力梯度较大的涡核,一般认为经过该涡核的压力低谷区斜槽是叶尖泄漏涡的轨迹。比较不同流量系数下该压力凹槽的发展轨迹,可以得出结论:随着流量系数的减小,叶尖泄漏涡方向更加趋于与叶片前缘连线齐平,也就是转子叶尖区的流动更加接近转子旋转方向,而远离流向,但是,在近失速点该方向仍离旋转方向有一定角度,因此初步认为该失速先兆为模态波型,这点也与O.P.11时刻失速动态过程信号(文中未给出)的分析结果相一致。根据壁面静压的最小点对应着泄漏涡的始发点的一般认识,随着流量系数减小,叶尖泄漏涡的起始点向前缘移动,说明了在较早的时刻压力面和吸力面的压差就达到流体从吸力面溢出所需压差,从而卷吸成泄漏涡。另外,从图10中可以看出,工作状态O.P.6和O.P.10下叶尖泄漏流的轨迹存在与相邻叶片发生碰撞的趋势,碰撞发生后,部分流体会越过相邻叶片顶部,发生所谓的“二次泄漏”现象,加剧了叶尖区域流动的非定常性,同时对碰撞区域产生卸载的作用[9],当然,受测点数目(6个)的限制,图中并不能很好地揭示这种卸载作用以及流动的非定常性,后期实验将采用一排布置10个测点在O.P.10工况下针对该问题开展更为深入细致的研究。泄漏涡通常经历产生、发展、壮大过程,最后因主流的流向掺混作用而耗散。

泄漏涡涡核附近区域的静压梯度较大,泄漏涡轨迹经过的位置略有不同就可能导致各个通道同相点压力脉动变化幅度较大。提取出叶片通道中压力脉动较大的点,通常认为这是泄漏涡的影响区域,采用锁相技术分析不同位置脉动情况。图11显示的是不同流量系数下壁面静压系数的均方根值σRMS分布云图,一般认为图中高σRMS区域反映了叶尖泄漏涡的轨迹[8]。通过比较图11中四个流量系数下壁面静压系数的σRMS云图,可以得出与图10类似的结论:随着流量系数的减小,叶尖泄漏涡轨迹更加趋于与前缘线齐平,并且随着流动的发展,叶尖泄漏涡逐渐耗散。比较图11和图10对应流量系数下的叶尖泄漏涡轨迹,二者起始位置符合较好,推断出的泄漏涡发展的方向存在一定的差别,但总体上较为吻合。壁面动态静压谱对认识和预测叶尖泄漏涡的轨迹有一定的帮助,但由于转子叶尖流动的复杂性,这只能作为一个定性的参考。后期将利用先进的流动测试技术(转子尖部粒子图像测速法)来对叶尖泄漏涡的具体形态及演变机制进行更深入的研究。

图11 不同工作状态下壁面静压系数的均方根值分布云图

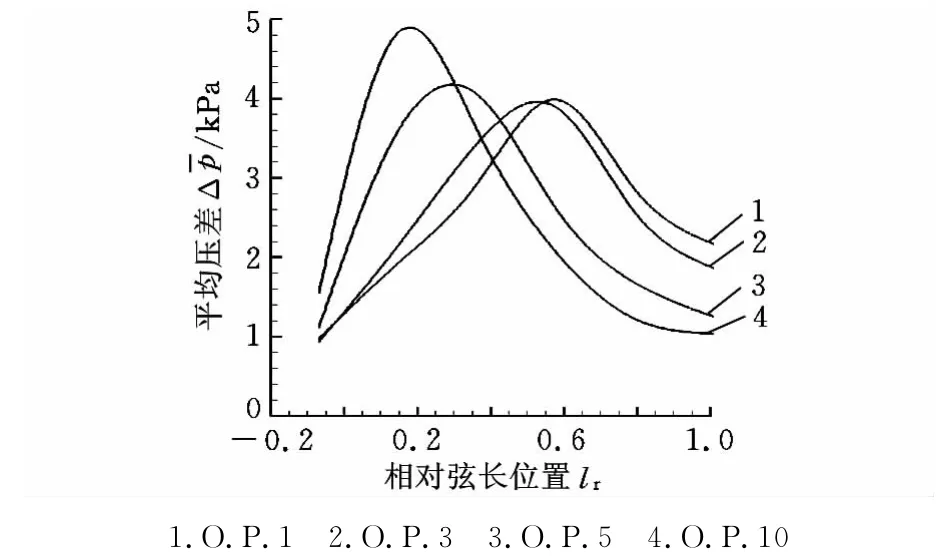

图12给出的是不同工作状态下转子尖部的相对负荷情况,假设采集到的最大和最小压力数据分别对应的是压力面和吸力面上的压力。此处的负荷采用的是压力传感器测得的100个周期内,每个周期最大和最小压力信号差的平均值。从图12中能看出,随着流量系数的减小,转子尖部最大负荷由尾缘移向前缘,这充分说明了叶尖负荷在轴向位置的分布变化情况。同时,随着流量系数的减小,最大负荷值也基本呈逐渐增大的趋势,这从一定侧面上反映了转子尖部总负荷的变化情况。正是因为叶尖负荷的这种变化,导致压气机旋转失速往往首先发生在转子尖部区域。

图12 不同工作状态下第三级转子叶尖负荷

4 结论

(1)经过整流罩的加速减压作用后,进口段积累起来的附面层厚度减小到接近于0,因此压气机进口管道长度对压气机进口附面层厚度的影响很小;采用湍流平板边界层公式能较好地估算出压气机进口管道的附面层厚度。

(2)转子前后内机匣处由于轮毂的旋转作用而导致附面层较薄,受转子刮削端壁附面层的影响,外机匣处附面层厚度从压气机进口到第三级转子前缘基本保持不变。

(3)该压气机具有模态波的失速先兆,随压气机流量的减小,叶尖总负荷增加,而最大负荷点逐渐前移,叶尖泄漏位置前移,而其泄漏轨迹更趋于与转子旋转方向平齐;在近失速点附近,叶尖流动非定常性更强,且叶尖泄漏流会与相邻叶片压力面发生碰撞,形成“二次泄漏”。

[1]Smith L H.Axial Compressor Aerodesign Evolution at General Electric[J].Journal of Turbomachinery,2002,124(3):321-330.

[2]Wisler D C.Loss Reduction in Axial-flow Compressors through Low-speed Model Testing[J].Journal of Engineering for Gas Turbines and Power,1985,107(2):354-363.

[3]Lakshminarayana B.Fluid Dynamics and Heat Transfer of Turbomachinery[M].New York:John Wiley&Sons,Inc.,1996.

[4]Day I J.Stall Inception in Axial Flow Compressors[J].Journal of Turbomachinery,1993,115(1):1-9.

[5]Camp T R,Day I J.A Study of Spike and Modal Stall Phenomena in a Low-speed Axial Compressor[J].Journal of Turbomachinery,1998,120(3):393-401.

[6]Inoue M,Kuroumaru M.Structure of Tip Clearance Flow in an Isolated Axial Compressor Rotor[J].Journal of Turbomachinery,1989,111(3):250-256.

[7]Nishioka T,Kanno T,Hayami H.Rotor-tip Flow Fields Near Inception Point of Modal Disturbance in an Axial-flow Fan [C]//ASME Paper, No.GT2010-22187.

[8]童志庭.轴流压气机中叶尖泄漏涡、失速先兆、叶尖微喷气非定常关联性实验研究[D].北京:中国科学院工程热物理研究所,2006.

[9]邓向阳.压气机叶顶间隙流的数值模拟研究[D].北京:中国科学院工程热物理研究所,2006.