基于直线电机的高速滚珠丝杠副寿命试验机设计

童 亮 王 准

北京信息科技大学,北京,100192

0 引言

滚珠丝杠副作为数控机床、精密仪器等各种精密机械设备中的关键零部件,具有传动效率和传动精度高、能逆向传动、同步性能好、性价比高等特点,在机械设备中应用极为广泛[1-2]。对其性能(包括疲劳寿命和精度寿命等指标)进行测试是保证产品质量、提高产品应用水平的重要手段之一[3-4]。目前,国内外针对滚珠丝杠副相关性能的测量技术呈现如下发展趋势:测试仪器向自动化的方向不断发展;用动态连续测量的方法获得与滚珠丝杠工作状态一致的精度和物理性能参数;从单一的导程精度、动态摩擦力矩、接触刚度等性能指标的测定逐步向综合性能测试的方向发展[5]。

相对国外而言,国内有关滚珠丝杠副测试的研究工作起步比较晚,测试技术水平满足不了当今高速精密滚珠丝杠副性能检测的需求,对国内滚珠丝杠副产品性能的提高形成了制约,所以研究适应需求的滚珠丝杠副综合测试技术、开发高速精密检测平台是很有意义的工作[6]。

笔者以直线电机为加载机构、旋转伺服电机为丝杠驱动机构、多功能运动控制卡为运动控制器,设计了滚珠丝杠副高速加载跑合寿命试验机。该试验机在完成滚珠丝杠副相关参数测量的同时,可对试制产品进行寿命试验,为改进产品结构提供依据,另外,也可以在较短的时间内消除丝杠副的初期磨损,使丝杠副在进入使用过程后即处于稳定磨损阶段。

1 试验机系统整体设计要求及方案

1.1 系统设计基本要求

(1)试验对象。高速、精密滚珠丝杠副,直径32~80mm,全长1000~2200mm,行程800~1800mm。

(2)试验条件。温度:(20±3)℃;湿度:40%~70%;噪声小于75dB;驱动速度可达到80m/min。

(3)运动参数。伺服电机作为主驱动机构,在加载电机提供3kN阻力时,丝杠副最大移动速度可达80m/min以上,加速度可达到1.5g;在加载电机提供的持续阻力达到5kN时,丝杠副快移速度可达到65m/min以上,加速度可达到1g以上;单次不停机运行时间不小于50h。

其他需实现的功能及主要技术指标:

(1)可对高速滚珠丝杠副进行高速往复跑合,以实现丝杠副寿命及可靠性的测试。

(2)可测试高速滚珠丝杠副的驱动速度和加速度。

(3)可测试高速滚珠丝杠副的定位精度和重复定位精度。

(4)可测量丝杠副的预紧力矩,并可保存或打印测量结果报告。

(5)可输入丝杠副的参数,包括丝杠编号、直径(10~100mm)、导程(1~50mm)、钢球直径(1~20mm)、行程(100~2000mm)、丝杠全长(100~2200mm)、精度等级(1~10),预紧力矩(0.001~5.00N·m)。

(6)可设定运动条件。驱动速度(0~100m/min)、直线电机提供的推动阻力(0~8kN)、跑合时间(0~1000h)、跑合次数(0~10 000次)。

(7)可显示丝杠副的实时运行状态,包括速度、加速度、承受的负载、跑合次数、跑合时间、定位精度、重复定位精度。

(8)能实现上述运行状态数据的自动采集(测量)与处理,并可保存或打印运行状态数据报告。

(9)系统电机具备热敏保护、行程控制、硬限位等安全保护功能。

1.2 系统总体设计方案

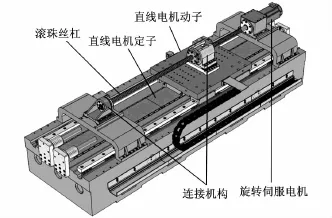

试验机设计的要点之一是根据试验丝杠的试验要求及连接方式设计试验机机械结构及加载方式,重点解决以下问题:高速重载工况下试验机的结构设计及制造;实现高速工况下的可调、稳定加载;丝杠预拉伸结构设计;试验台的整体寿命问题。综合以上考虑,系统选择了直线电机作为加载电机,系统整体结构如图1所示。

图1 系统整体设计方案

试验机丝杠由伺服电机和联轴器驱动产生旋转运动,丝杠螺母与直线电机的动子连接,螺母移动,直线电机始终产生与螺母移动方向相反的推力来加载,系统的协调和控制由计算机和运动控制卡来完成,可以实时显示运动过程中的速度、位移等信息,同时伺服电机及直线电机具备热敏保护、行程控制、硬限位等安全保护功能。试验机机械结构平台如图2。

图2 试验机机械结构平台

2 试验机控制系统设计

试验机电控系统的整体实现如图3所示。控制系统以多轴运动控制器为核心,采用“NC嵌入PC”结构组成开放式的运动控制系统,多轴运动控制器采用PMAC-PCI-Lite卡,计算机采用工控机。这种方案可充分利用计算机资源,它不仅具有信息处理能力强、开放程度高、可靠性高、运动轨迹控制精确、通用性好、操作简单等特点,而且还在很大程度上提高了应用系统的精度和柔性。系统还包括直线电机和伺服电机功率驱动模块、光栅和编码器位置速度反馈装置、滚珠丝杠副摩擦力矩测量传感器、系统配电控制柜及用户操作界面等部分。

图3 试验机控制系统方案

2.1 多轴运动控制卡(PMAC卡)

PMAC(programmable multi-axis controller)是美国Deltu Tau Data System公司遵循开放式系统体系结构标准开发的集运动轴控制、PLC控制以及数据采集等多种功能为一体的运动控制产品,单控制器最多可以支持32轴同时高效运行。PMAC既可以与PC机进行总线或串口通信,也可以脱离PC机运行,可以控制任何类型的电机和连接多种反馈装置,除了可以执行运动程序、PLC程序及电机伺服更新主要功能以外,PMAC还提供了换相更新、内部安全管理、与主机通信等功能,PMAC提供的上述功能使得PMAC卡能够安全可靠地工作[7-8]:

2.2 直线电机及其控制

结合测试系统的基本要求和条件,使用直线电机作为滚珠丝杠负载加载电机,由于采用直线电机代替传统的电机-丝杠系统,因而消除了机械传动链及其带来的误差、间隙和速度限制等一系列影响精度、速度和动态性能的环节,电机和负载之间直接耦合,使系统具备高速度、高加速度、高负载定位精确性、快速循环等优点,可获得很高的动态性能,而且结构简单、紧凑。

直线电机是一种可以直接产生直线运动的电磁装置。它可以看成由旋转电动机演化而来(图4),由定子演变而来的一侧称为初级,由转子演变而来的一侧称为次级。该电机用永磁体代替了电励磁系统,因而省去了电刷、滑环和励磁线圈,但其定子与绕线式同步电机基本相同,因此称之为永磁同步直线电动机(permanent magnet synchronous linear motor,PMSLM)[9-10]。

本系统直线电机持续推力为8kN,峰值推力为10kN,最大速度为2050mm/s,采用的光栅分辨力为20μm,量程为2100mm。

2.3 控制系统软件设计

根据试验机系统的基本要求和结构特点,完成了控制系统软件和操作界面的设计。

图4 从旋转电机到直线电机的演化

控制系统软件和操作界面主要完成试验参数设置、运行过程参数实时显示及试验报告生成等几部分功能。试验设置参数包括丝杠参数(直径、长度、导程、钢球直径、行程、预紧力矩等)设置和运行参数(行程、运行次数、运行速度和加速度、直线电机加载力等)设置;实时参数显示主要包括丝杠运行的位置、速度、加速度、阻力、定位误差、重复定位误差,以及力矩测量模块中的摩擦力矩等参数;试验报告模块对运行过程进行记录、计算、分析,并在试验结束时形成试验报告。

3 试验结果及分析

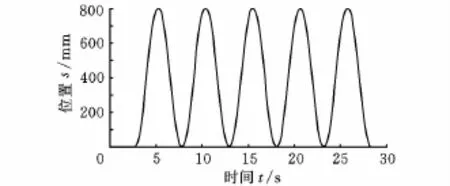

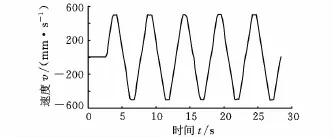

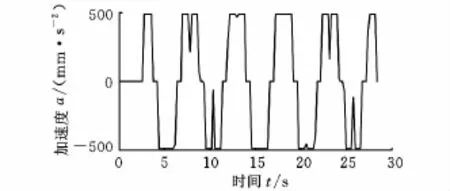

在完成系统软硬件设计之后,对系统进行了初步试验。运行条件如下:丝杠速度500mm/s、加速度500mm/s2、加载力1000N。试验结果如图5~图9所示。

图5 丝杠运行位置曲线

图6 丝杠运行速度曲线

图7 丝杠运行加速度曲线

图8 丝杠运行定位误差曲线

图9 直线电机加载力曲线

从试验结果可看出,试验机准确地反映了滚珠丝杠副在多个运动循环中的位置、速度、加速度、定位误差和加载力等参数的变化情况。由于试验采用S形加速过程,运行行程短(800mm),加速时间也比较短,因此,其位置和速度变化接近于正弦曲线。丝杠运行定位误差也比较小,不超过20μm。多次的试验结果表明,该试验机在连续稳定变负载的情况下,可以对滚珠丝杠在高速、高加速度、大负荷等条件下进行长时间测试,可满足寿命试验机对滚珠丝杠副疲劳寿命和精度寿命测试的要求。

4 结论

本试验机使用直线电机作为滚珠丝杠负载加载电机,具备高速度、高加速度、高负载定位精确性、快速循环等优点,可获得很高的动态性能,且结构简单、紧凑;同时采用多轴运动控制卡和工控机结合的“NC嵌入PC”结构组成开放式的运动控制系统,结合完善的软件操作系统的编制,实现了直线电机和旋转伺服电机的协调控制及相关试验过程的设置和管理工作。近一年的运行结果表明,设备主要部件工作正常、可靠,可满足长时间稳定运行的需求。

[1]曹建国,陈世平.实现滚珠丝杠螺母副高速化的技术措施[J].机床与液压,2005(5):54-55.Cao Jianguo,Chen Shiping.Technology Measures of the Ball Screws for High Speed[J].Hydromechatronics Engineering,2005(5):54-55.

[2]范大鹏,范世珣,鲁亚飞,等.数控机床高性能传动部件控制技术的研究进展[J].中国机械工程,2011,22(11):1377-1385.Fan Dapeng,Fan Shixun,Lu Yafei,et al.Current Status of Control Research on NC Machine Transmission Components[J].China Mechanical Engineering,2011,22(11):1377-1385.

[3]宋现春,张刚.滚珠丝杠副摩擦力矩测量系统的研制[J].山东建筑大学学报,2007,22(3):240-242.Song Xianchun,Zhang Gang.Development on Measuring System for Frictional Torque of Ball Screw[J].Journal of Shandong Jianzhu University,2007,22(3):240-242.

[4]康献民,傅卫平,王大承,等.精密滚珠丝杠副摩擦力矩波动的分析与测试[J].中国机械工程,2010,21(4):400-405.Kang Xianmin,Fu Weiping,Wang Dacheng,et al.Analysis and Test of Fluctuating Friction Torque in High-precision Ball Screw[J].China Mechanical Engineering,2010,21(4):400-405.

[5]肖正义,焦洁.高速滚珠丝杠副的研发和测试技术[J].制造技术与机床,2004(4):95-98.Xiao Zhengyi,Jiao Jie.Development and Test of High Speed Ball Screw Units[J].Manufacturing Technology & Machine Tool,2004(4):95-98.

[6]宋现春,刘剑,王兆坦,等.高速滚珠丝杠副综合性能试验台的研制开发[J].工具技术,2005(7):34-36.Song Xianchun,Liu Jian,Wang Zhaotan,et al.Research and Development of Test System of Conbination Property of High-Speed Ball Screw Unit[J].Tool Engineering,2005(7):34-36.

[7]孙玉敏.基于PMAC的运动控制系统的研究[D].北京:北方工业大学,2007.

[8]马仕龙.滚珠丝杠副高速化的技术对策[J].制造技术与机床,2009(9):113-115.Ma Shilong.Technical Strategy of High-speed Ballscrew Units[J].Manufacturing Technology &Machine Tool,2009(9):113-115.

[9]Gordon S,Hillery M T.Development of a Highspeed CNC Cutting Machine Using Linear Motors[J].Journal of Materials Processing Technology,2005,166:321-329.

[10]赖国庭,吴玉厚,富大伟.基于PMAC的直线电机速度/加速度前馈控制[J].控制工程,2003,10(6):42-45.Lai Guoting,Wu Yuhou,Fu Dawei.Velocity and Acceleration Feedback Control for Linear Motor Based on PMAC[J].Journal of Control Engineering of China,2003,10(6):42-45.