空气流量组合测量耙的研制及试验

马燕荣

(中国飞行试验研究院,陕西西安710089)

空气流量组合测量耙的研制及试验

马燕荣

(中国飞行试验研究院,陕西西安710089)

在某型发动机进口空气流量测量中,设计了一种组合测量耙,对发动机进口空气流场和附面层压力分布同时进行测量。组合测量耙的测点分布依据飞行台被试发动机附面层特性模拟计算结果,结构形式有效减少了测量耙的数量及安装空间。试验结果表明,利用组合测量耙测量数据计算的空气流量,与被试发动机理论设计的空气流量基本一致。介绍了组合测量耙的研制过程、附面层模拟计算、测量方案布局及试验结果,并例举出附面层测量结果及空气流量计算结果。

航空发动机;空气流量测量;附面层测量;组合测量耙;飞行试验

1 引言

航空发动机性能试验中,需要对发动机的空气流量进行计算。以往的发动机飞行测试试验,通过在发动机进口安装总压耙,对飞行过程中发动机进口压力(总、静压)进行测量,然后计算出空气流量。这种测量及计算方法,忽略了进气道附面层的影响,导致计算的发动机空气流量存在较大偏差。如对于S弯进气道的飞机,在飞行过程中,当吸入前机身的来流附面层后,附面层低能流体在弯道曲率变化较大的区域,容易出现流动分离,进一步加剧流场畸变[1]。因此,如果能在飞行试验过程中,利用测量的相关参数导出表征附面层的特征,不仅能提高发动机空气流量计算精度,而且可为准确评定进气道设计提供依据。

飞行台试验中,为对发动机进口处的附面层进行测量,曾专门设计了附面层测量耙,安装于飞行台被试发动机吊舱过渡段位置。但由于要计算被试发动机的空气流量,必须在同一截面安装总压耙对发动机进口流场进行测量,结果导致被试发动机进口测量截面安装耙臂过多。基于前期研究及试验结果,结合某型发动机飞行台试飞,提出研制一种新型组合测量耙,将空气流量测量耙和附面层测量耙设计在一起,对发动机进口空气流场和附面层压力分布同时进行测量,以有效减少耙的数量、安装工作量及安装空间。

组合测量耙设计过程中,为布置附面层总压测点位置,需确定飞行台试飞过程中,被试发动机吊舱过渡段处附面层的厚度,因此首先采用CFD对飞行台被试发动机附面层的特性进行模拟计算。

2 附面层模拟计算

2.1 几何模型的建立与网格划分

根据飞行台被试发动机吊舱的实际几何尺寸建立吊舱计算模型。考虑到利用数值模拟方法计算高空高速飞行器通常采用压力远场作为边界条件,在吊舱前端建立一个半径为5 m的半球,并采用适当的光滑圆角连接吊舱前端与远场计算区域。计算几何模型如图1所示。

图1 计算几何模型Fig.1 Calculated geometrical model

为控制整体网格数量,提高计算效率,将计算模型分成吊舱区域和远场区域分别进行网格划分。远场区域采用非结构网格,吊舱区域采用结构网格。为精确计算吊舱边界部分附面层特性,边界区域采用逐渐增大的边界层网格。吊舱前端圆角处网格采用等比例增大的模式划分,主流区以附面层边界面为起始面采用等比例增大的结构体网格。计算模型网格如图2所示。

2.2 计算结果

采用求解连续方程、动量方程、能量方程,及标准k-ε湍流模型加壁面函数的方法计算。计算过程中,远场压力条件中的静压值根据飞行高度确定,马赫数根据飞行速度和当地声速确定。

对附面层的计算共分三个方面来分析:首先计算飞行高度8 km、飞行速度300 km/h工况,得到附面层特性;其次根据飞行台的飞行包线(最大飞行高度12 km,最大飞行速度600 km/h),保持飞行速度不变,将计算高度从12 km逐步降低到1 km,分析附面层厚度随飞行高度的变化;最后在保持8 km飞行高度下,将飞行速度从650 km/h降低到50 km/h,分析附面层随飞行速度的变化。

图2 计算模型网格Fig.2 Calculated model mesh

图3为飞行高度8 km、飞行速度300 km/h典型工况下,计算的吊舱内速度沿径向的变化。可见,典型工况下吊舱内的边界层厚度为43 mm。

图3 吊舱内速度沿径向的变化Fig.3 Velocity radial distribution in nacelle

图4为吊舱内附面层厚度随飞行高度的变化情况。可见,随着飞行高度的上升,吊舱内附面层厚度逐渐增加。

图4 附面层厚度随飞行高度的变化Fig.4 Boundary layer thickness vs.altitude

图5为吊舱内附面层厚度随速度的变化关系。可见,随着飞行速度的增大,附面层厚度逐渐减小。

图5 附面层厚度随飞行速度的变化Fig.5 Boundary layer thickness vs.velocity

3 耙体设计及测量方案

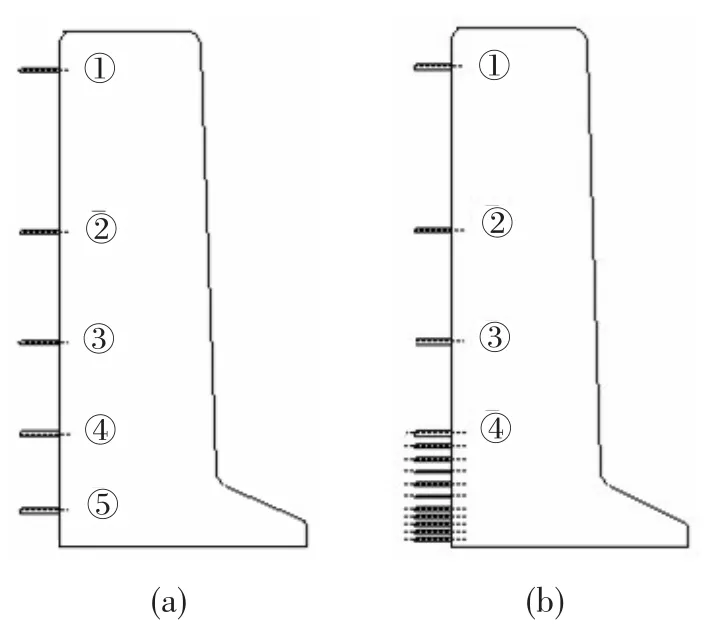

飞行台被试发动机进口直径为905 mm。设计的组合测量耙为一周向均匀分布的水字形测压耙,共6支耙臂。6支耙臂在进气道中央由一组钢丝阻尼环串联在一起,以减少耙体在试验中的振动[2]。其中3支耙臂只用于测量空气流量计算用总压/静压及总、静压差(采用皮托管测量),耙体设计如图6 (a)所示,每只耙臂上的测点按等环面分布,其测点的相对径向距离从小到大依次为0.408、0.578、0.707、0.817和0.918。另外3支耙臂为获取附面层内的压力,根据CFD计算结果(图3),预估飞行台被试发动机附面层厚度在50 mm以内,因此去掉⑤号测点,代之以10个密布的总压测点;其余4个测点仍采用皮托管测量总压/静压及总、静压差。考虑到附面层近壁面20%距离内影响较大[3],前5个测点布点间距为5 mm,从第6个测点开始间距增至8 mm,设计方案如图6(b)所示。加工过程中,由于耙体与安装座之间连接工艺需要,对第4个测点位置做了适量调整,加工完成后的测量耙臂如图7所示。

要想充分发挥课本剧的优势,我们首先要认识到不是所有课程内容都适合开展课本剧教学的。因此,要想发挥课本剧优势,首先就是要选择合适的文章。记叙文因为其具有故事性,情节丰富,人物形象,故事情节完善,是最适合做课本剧剧本的文章。

图6 组合测量耙臂测点分布示意图Fig.6 Array of probes for new jointed rake

图7 加工完成后的组合测量耙臂Fig.7 The arm of new jointed rake

图8 测量耙的安装示意图Fig.8 Installation of rakes

在飞行台被试发动机过渡段安装组合测量耙,在同一截面安装附面层总温测量耙[4],安装示意图见图8。总温测量耙由3支耙臂组成,每支耙上3个总温测头。另外,在耙安装截面过渡段壁面加装6个静压座,对被试发动机进口壁面静压进行测量。

30个附面层总压采用美国产的小量程压差传感器(P1662)测量,27个皮托管分别采用绝压传感器(GYJ-1)和压差传感器(P1662)对被试发动机进口总压及总、静压差进行测量,过渡段壁面静压采用绝压传感器(GYJ-1)测量。总温采用K型热电偶测量。

飞行台试飞过程中,被试发动机进口组合测量耙、总温耙及壁面静压测量参数,由机载KAM500采集器采集,D40F记录器以固态盘记录方式记录PCM信号,FSM-1A型GPS时间码发生器同时为采集器、记录器提供IRIG-B格式的GPS标准时间,遥测发射机VTX5540NT、3255天线等将采集器送出的PCM信号发射到地面进行实时监控。

4 附面层测量结果

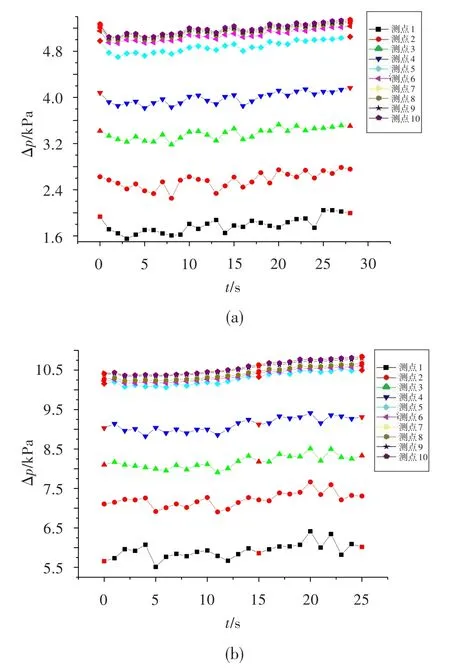

结合该型发动机飞行台试飞,新研的组合测量耙在飞行台上进行了地面试验和飞行试验。不同高度、不同速度飞行条件下,被试发动机同一状态,组合测量耙测量数据如图9所示。可见,靠近壁面的4个测点在附面层内,即附面层厚度约为35 mm。这与前文预估的附面层厚度在50 mm以内的结果较为吻合。

从工程测量和应用角度考虑,附面层厚度相当小,同时由于传感器布置、测量、校准、计算等误差,使得试验测量附面层厚度在精度上很难保证,所以在一定的可接受误差范围内估算(根据实际测量结果)出附面层厚度比较符合工程应用需要。

根据计算及试验测量数据,假定附面层厚度(δ)随被试发动机低压换算转速(n1hs)呈线性变化,附面层厚度计算式可拟合为δ=10.285+0.427n1hs,可用于被试发动机空气流量计算。

图9 飞行过程中的测量数据Fig.9 Measured data of flight test

5 流量计算及分析

利用组合测量耙测量数据,对被试发动机的空气流量进行计算,结果与被试发动机的设计空气流量基本一致。计算方法及计算结果如下[5,6]。

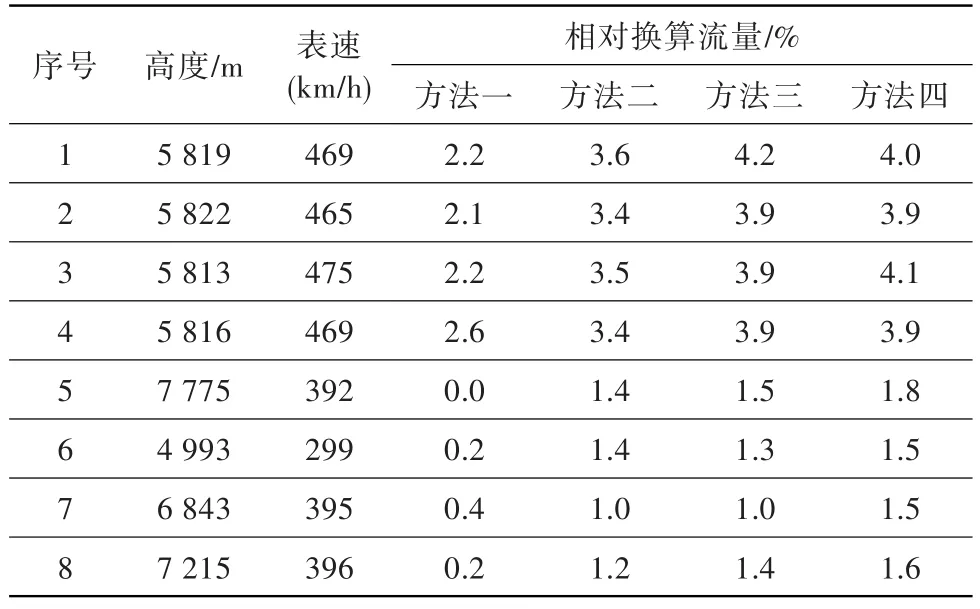

分别采用四种方法对被试发动机的空气流量进行计算。

方法一:忽略附面层对空气流量的影响。不带附面层测点的测量耙上共5个皮托管测点,由试飞数据可知,靠近壁面的最外皮托管测点已处于附面层内,因此去掉此点,算出每个测点的换算流量,然后累加得出总的换算流量。

方法二:根据不带附面层测点的测量耙上靠近壁面的最外皮托管测点的数据,计算附面层流量。

方法三:由试飞数据可知,带附面层测点的测量耙中,靠近壁面的最外4个测点处于附面层内,根据这4个测点所测数据计算附面层流量。

方法四:根据附面层测点测量数据,计算出附面层的速度分布v,利用最小二乘法拟合出速度关于附面层测点到壁面距离y的函数v=f(y),得到附面层位移厚度,进而得到气流流通有效面积,最后在此基础上计算空气流量。

5.2 计算结果

按以上四种方法计算的空气流量如表1所示。可见,方法二、方法三及方法四的计算结果基本相同或相近,方法一计算结果明显偏差。这是由于方法一在计算过程中忽略了附面层影响;另外三种方法均考虑了附面层影响,差异只是选取不同测点数据或采用不同计算方法所致。

表1 四种方式计算的空气流量Table 1 Calculation results of airflow by four different methods

为比较附面层对空气流量计算的影响,图10给出了方法一和方法二两种计算方法获得的进气流量随发动机低压换算转速的变化趋势。可见,考虑附面层影响计算的进气流量,要小于不考虑附面层影响计算的进气流量。

图10 进气流量随低压换算转速的变化Fig.10 Airflow vs.low pressure corrected speed

6 结论

(1)利用组合测量耙测试数据计算的被试发动机的空气流量,与发动机设计的空气流量较吻合。研制的空气流量组合测量耙及其在飞行台上的测量方案、计算方法,可用于发动机空气流量测量;采用组合测量耙可以测量出附面层内的压力变化,为附面层相关研究提供试验数据支持。

(2)根据计算结果对组合测量耙上测点位置进行布置;为减小计算误差、降低测量误差,采用皮托管代替传统的总压测点,采用小量程相对压差传感器对总、静压差进行测量;将发动机进口空气流量测量和附面层压力测量结合在一起,既符合组合测量耙设计指标,又满足被试发动机测试要求,此技术可推广应用于其他型号发动机空气流量测量。

[1]Daggett D L,Kawai R,Friedman D.Blended Wing Body Systems Studies:Boundary Layer Inlets with Active Flow Control[R].NASA CR-2003-212670,2003.

[2]和永进,史建邦,邢雁.某型飞机进气道测量耙研制[J].燃气涡轮试验与研究,2008,21(3):59—62.

[3]Bui T T,Oates D L,Gonsalez J C.Design and Evaluation of a New Boundary-Layer Rake for Flight Testing[R]. NASA TM-2000-209014,2000.

[4]张宝诚.航空发动机试验和测试技术[M].北京:北京航空航天大学出版社,2005.

[5]陈懋章.粘性流体动力学基础[M].北京:高等教育出版社,2002.

[6]吴国钏.附面层理论[M].北京:航空工业出版社,1989.

Development and Experiment of Jointed Rake for Airflow and Boundary-Layer Measurement

MA Yan-rong

(Chinese Flight Test Establishment,Xi’an 710089,China)

During measurement of inlet airflow for an aero-engine,a new jointed rake for airflow and boundary-layer measurement has been designed and built.According to the results of boundary layer char⁃acteristic analog calculation,the measurement stations were arrayed to reduce the rake number and installa⁃tion space.The test results show that airflow of an aero-engine computed form measured data by the new jointed rake at flight test agrees with the values of designed.The new rake design,boundary layer simulated calculation,measurement station array and test were presented.The measuring results of boundary layer pressure and calculated airflow results were also exemplified.

aero-engine;airflow measurement;boundary layer measurement;jointed rake;flight test

V217+.3

:A

:1672-2620(2014)03-0054-05

2013-11-11;

:2014-03-04

马燕荣(1975-),女,陕西渭南人,高级工程师,硕士,从事航空发动机工作特性试飞工作。