涡扇发动机涡轮前温度测量与模型辨识

王军,闫久坤

(中航工业沈阳发动机设计研究所,辽宁沈阳110015)

涡扇发动机涡轮前温度测量与模型辨识

王军,闫久坤

(中航工业沈阳发动机设计研究所,辽宁沈阳110015)

确定发动机涡轮前温度的途径有传感器测量和计算模型辨识两种。鉴于发动机安装空间、测量技术成熟度、测量成本等因素,采用了短期测温达1 700℃的B型热电偶及高导前缘穿孔安装热电偶技术方案;模型辨识方法采用了高导流量连续、主燃烧室有效热值法迭代求解涡轮前温度。结果表明,整机状态下测试误差小于2%,并可进行定向修正;在部件试验获得较为准确的冷却空气系数、总压损失系数及温度场系数的基础上,涡轮前温度的辨识精度可达到1%以内。利用整机测试的方法进行模型辨识计算,对于涡轮前温度的控制具有重要意义。

涡扇发动机;涡轮前温度测量;B型热电偶;有效热值;模型辨识

1 引言

涡轮前温度(Tt4)是衡量发动机性能的重要技术指标,代表着一代航空发动机的设计水平。目前,在役的第三代发动机(推重比8一级)涡轮前温度达1 427~1 477℃,第四代发动机(推重比10一级)涡轮前温度在1 527℃以上。

对于发动机的研制、试验、生产和使用维修,获得准确的燃烧室出口气流温度(或涡轮前温度)和高压涡轮转子叶片的表面温度有着重要意义:一方面评定发动机实际性能,另一方面评价涡轮叶片的冷却效果和工作状态。常用的涡轮前温度测量[1]方法有两种,一种是传统的接触式热电偶测量方法,另一种为非接触式测量。前者具有结构简单可靠、技术相对成熟和易实现自动控制的特点;后者不需要与被测对象接触,不会干扰温度场,动态响应特性也较好,有热辐射测温方法、激光干涉和光谱测温技术、细线超声测温技术[2,3]等。黑体腔式蓝宝石光电高温测试方法[4]是一种最近发展起来的接触式测温方法,集成了光纤技术和辐射测温技术,具有测温范围广(600~1 800℃)、精度高、响应快等优点。在非接触测温领域,国内研究主要集中在静态条件下,对于发动机高温、高速流动环境,目前相关研究尚不充分。因此,目前发动机涡轮前温度仍主要采用热电偶方法测量。对于较低的涡轮前温度,可采用标准分度的热电偶。但随着发动机技术水平的提高,燃烧室出口温度越来越高,已超出标准分度的S型热电偶的测温上限,这给温度测量提出了新的挑战。

近年来发展的B型热电偶(铂铑系和铱铑系,使用温度可达1 800℃以上)、N型热电偶、非标准分度的金属/非金属热电偶及非接触式测温技术,使温度测量水平可达到燃料完全燃烧的化学当量温度。但考虑到整机涡轮前温度测试[4]受空间、测试受感部安装、高温和振动环境、标定及在线测量等因素影响,可选择的测试方法有限。另外,整机条件下的测量点数很难满足温度场测量要求,这需要在测量数据的基础上利用模型辨识方法获得涡轮前温度[5]。

2 某涡扇发动机涡轮前温度测量方案

2.1 涡轮前温度测量方法现状

非接触式测量具有不干扰流场、测温范围广、灵敏度高等优点,但有些技术尚不成熟,或者造价昂贵,用于发动机试验环境,不仅需对发动机进行较大的改装,同时对测量环境也有较高的要求。

目前,涡轮前温度测量通常仍采用热电偶的测量方法,但为适应不断提高的涡轮前温度测试需求,对于涡轮前温度不超过1 600℃的推比8一级发动机,可采用B型热电偶测量。

俄罗斯曾采用铂铑10-铂热电偶,做成气冷耙,插入高压涡轮一级导叶的槽道内测量涡轮前温度。偶丝直径0.30~0.50 mm。测量后,测点损坏率为30%。测量结果根据经验进行修正。

英美也采用铂铑10-铂电偶,做成水冷梳状耙测量涡轮前温度。偶丝外包覆6~8 mm的telfon纤维材料。热电偶需在热气流中校准。

国内某涡喷发动机借助高压涡轮导叶安排铂铑10-铂Φ3铠装热电偶。偶丝直径0.25~3.00 mm。热电偶采用带罩形式,罩为铌锆合金,外加高温涂层,在发动机最大状态,测到平均温度1 200℃。测量过程中,由于涂层破损,铌锆合金很快氧化,一定数量测量罩烧坏;由于偶丝细,测量端损坏较多。仅使用约0.5 h测点损坏率就达18%,已不能继续使用。

2.2 测量技术方案

根据该型发动机的结构特点及测试要求(多层机匣结构,导致非接触测量设备的安装、密封和冷却设计难度较大),整机状态下的涡轮前温度测量采用借助高压涡轮导叶前缘打孔安排受感部的方案(图1),这种方案不需在机匣上安装设备,不需开大孔安装受感部,且堵塞比小,流场干扰小。

图1 热电偶在高压涡轮导向器上安装示意图Fig.1 Thermocouples installed on the high pressure turbine nozzle

可采取的测试方案有铠装热电偶和粗丝测量端与高温陶瓷包覆软线结合方案。对于铠偶方案,考虑到安装空间限制等问题,铠偶的最大直径只能选用3.00 mm,按铠偶的制作规范,其偶丝直径只有0.25~0.30 mm,见图2。而0.30 mm直径的偶丝太细,在发动机高速、高温气流环境中容易被吹断,可靠性差;另外,铠偶引线在一些安装边配合处容易被卡断。若采取变径铠偶、粗丝转铠偶、封头铠偶等方案,由于工艺实现、外壳材料耐温能力等原因,上述问题在工程上仍不能圆满解决。

图2 铠偶测量端示意图Fig.2 Sheathed thermocouple

对于高温陶瓷包覆软线结合方案,在国内工程应用上尚属首次。此方案是在热电偶的头部直接使用0.50 mm直径的高温偶丝,尾部选用高温材料包覆软线,示意图如图3所示。其中0.50 mm直径偶丝由于直径粗,比0.30 mm直径偶丝强度好得多,可解决气流中测量端折断及塌陷问题。尾部的高温材料包覆软线,由于没有金属外套管,线可随意弯曲,更适于引线,可较好地避免尾部引线折断问题。但这一方案还需根据测温环境,对热电偶头部及尾部进行支撑和热防护设计。综合权衡上述两个技术方案,粗丝测量端与包覆软线结合方案更为理想。

图3 粗丝测量端与包覆电偶结合方案Fig.3 Solution of thick wire measuring end with a combination of thermocouple coating

3 带冷却涡轮前温度辨识模型

通过计算方法确定涡轮前温度,需已知下列几个条件:①以发动机设计状态部件试验为基础的高压涡轮导向器流通能力,即设计状态临界几何面积Anbd和临界折合流量Wnbd.c;②主燃烧室(或压气机出口)气流总压pt3(kPa,测量误差±0.5%)和总温Tt3(℃,测量误差±1.0%)、主燃烧室燃油流量Wfb(kg/h,测量误差±0.5%);③高压涡轮导向器临界截面几何面积Anb(cm2,测量误差±0.5%);④主燃烧室总压恢复系数σb、燃烧效率ηb和高导前缘冷却空气系数ν1(通常情况下,高导喉部在前缘掺混后),一般选取在计算基础上部件试验验证的数值。

通过高导临界截面的燃气流量连续方程(式(2))和主燃烧室中热交换方程式[6,7](式(5)),采用插值法求解非线性方程确定高压涡轮前的燃气温度。具体方法为:

(1)首先确定实际发动机高压涡轮导向器流通能力值。

(2)给定涡轮前(高导喉部)温度Tt495和油气比f495的计算初值,进而计算主燃烧室空气流量Wa3、燃烧室油气比fb、主燃烧室出口单位总焓h4和温度Tt4的初值。

式中:hf495、h3、Tt4可通过焓熵表确定。

(3)采用有效热值法[8]迭代计算对应第一次fb近似值条件下的终值Tt4。

式中:Delth是对应温度Tt4和Tt3的空气焓差;CV为燃料标准状态的最低热值,航空煤油可取42 900 kJ/ kg;W3为进入主燃烧室的空气流量;hfs4是对应化学当量油气比的Tt4温度燃气的焓;fs为理论油气比,航空煤油一般取0.068 23;Etab为燃烧室燃烧效率。

根据误差err1和探索方向,利用文献[9]中提供的二次曲线插值法迭代计算Tt4。

(4)利用上面迭代计算的Tt4和fb,确定h4、hf495及Tt495。

利用焓熵表和hf495可反算出Tt495,重新完成式(2)~(12)计算步骤,直到Tt495前后两次计算差值小于5℃。

4 发动机测量实例与辨识对比

4.1 涡轮前温度测量实施方案

根据测试方案,涡轮前温度受感部借助高压涡轮一级导向器安装测温元件。具体结构见图1:叶片前缘打孔,感头穿过该孔伸出叶片前缘。受发动机改装和引线空间的限制,受感部测点沿叶高等距布置3点,周向根据叶片数尽可能均匀安排6个叶片,共18个测点(图4)。引线经空心叶片引至机匣后,顺机匣上的临时引线孔及狭缝引至发动机后部,最终引出发动机。

图4 测点分布示意图Fig.4 Distribution of measuring points

根据1 700℃测温上限要求,热电偶选用铂铑30-铂铑6材料的热电偶丝,偶丝直径0.5 mm。热电偶由测量端、刚玉管、罩、尾部引线、防护管组成。刚玉管用于支撑热电极并将两极分开,起绝缘作用。金属罩用于连接刚玉管和防护管,并将热电偶固定在叶片上。

4.2 测量误差分析

涡轮前温度受感部的主要测量误差有:静态误差、补偿导线误差、参考端温度误差、速度误差、辐射误差和导热误差等。

(1)热电偶的静态误差σ1。热电偶在使用前进行了逐点标定,并拟合成曲线。其中标定精度为±0.005%t(t为测温上限),绝对误差0.085℃;曲线拟合精度为±0.005%t,绝对误差0.085℃。故。

(2)补偿导线误差。由于铂铑30-铂铑6热电偶参考端在0~50℃范围内不需补偿,因此此项误差为零。

(3)参考端温度误差。由于没有补偿线,因此不需使用参考端温度补偿装置,此项误差为零。

(4)速度误差。由于此截面的马赫数较小,速度误差可忽略。

(5)导热误差。由于气流雷诺数Re=ωd/υ(d为热电极偶直径,υ为气体运动粘性系数,ω为气流速度)在150~17 500之间,气流与热电极垂直,所以努塞尔数Nu=0.44 Re0.5,则热电偶的放热系数ϕ=Nuλ/d(λ为热电偶的导热系数)。由公式(Tg为气流温度,L为热电偶的浸入长度,Tb为与测量端相距L处的热电偶温度,u为热电偶周长,λj为热电偶测量端的导热系数)可得,Δt导=2.6℃。

所以涡轮前温度受感部总误差ΣΔT=Δt导+ Δt辐±σ1=±33.7℃,相对误差1.9%(相对于1 700℃)。其中辐射误差和导热误差会使热电偶测量端温度比气流总温偏低33.7℃,这两类误差均可定向修正。

4.3 测量与辨识结果分析

4.3.1 温度场系数的确定

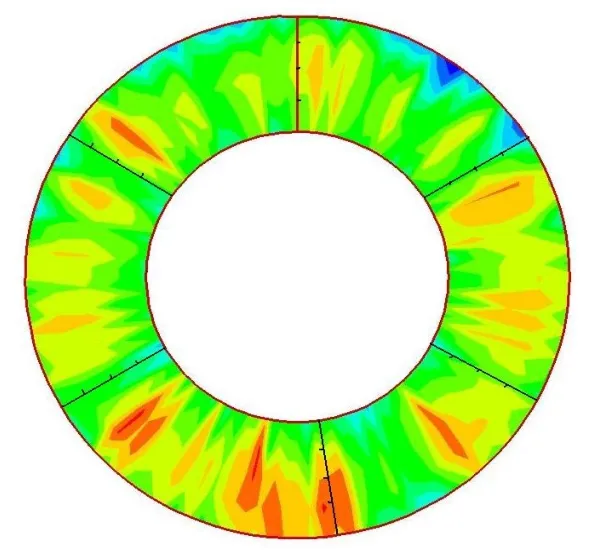

因整机涡轮前温度测点仅18个,很难体现温度场的分布。为准确评估涡轮前温度,在整机测试前,先进行主燃烧室部件的温度场试验(油气比应与整机对应状态一致),并保证测点布置与整机相同,从而确定整机温度测试修正系数。图5示出了发动机设计状态部件温度场试验测试结果。

图5 设计状态部件温度场试验结果Fig.5 Results of component temperature field test at design conditions

以部件试验的平均温度场与对应整机上18个测点位置的温度数据的比值,确定温度场修正系数KT(KT=Tt4av/Tt4.18)。对于设计点,KT.100=0.991(即对应高压100%换算转速的温度场系数)。随着转速的降低,发动机温度场不均匀度增加,KT也随之变小,即18点测试结果更趋向于高温区域。

4.3.2 整机涡轮前测试结果

改装高导叶片,完成整机条件下的涡轮出口温度测量试验。因发动机工作时间未超过3 h,涡轮前温度受感部的完好率达到了100%。设计状态测试结果见表1和图6。从表中数据可确定,各个转速状态的燃烧室出口平均温度Tt4av=Tt4.18av·KT+33.7℃。从图中可看出,发动机涡轮进口温度场沿叶高呈抛物线分布,即叶尖和叶根处温度低,中间位置温度高,符合该型发动机设计规律。

表1 整机涡轮前温度测量结果Table 1 Turbine inlet temperature measurements of engine

图6 出口温度沿叶高的分布Fig.6 Outlet temperature distribution along the span

4.3.3 模型辨识计算结果

为完成模型计算,需对同一状态点的试车数据进行整理,结果见表2。表中,Wfb、pt3、Tt3均为试车数据与理论设计点(n2=100%)参数的比值,Tt4ca为利用辨识模型计算的涡轮前温度。可见,在较高转速,模型辨识计算结果与实测结果很接近(误差小于1%);但是随着转速的降低,误差越来越大,在慢车附近达到了5%左右。其原因应有两个,一是用于模型计算的冷却空气系数是在设计状态得到的,随着转速的变化,该系数也应随着状态变化,但目前缺少全转速状态的冷却空气系数;二是整机温度场不均匀度随着转速的降低也要大于部件试验数据,使得温度场修正系数也会产生偏差。

综上,在获得准确的导向器面积、主燃烧室进口温度和压力、燃油流量、主燃总压恢复系数及冷却空气系数等条件下,通过辨识计算能获得较好的精度。

表2 不同转速试车测试数据Table 2 Test measurements at different speed

5 结论

本文在研究涡轮前温度传统热电偶和新型非接触测试方法的基础上,综合考虑技术成熟度、安装空间、工作环境及成本等因素,确定采用B型热电偶借助高压涡轮导向器进行涡轮前温度测量。另外,为解决偶丝和引线强度问题,采用了高温陶瓷包覆软线结合方案。从测试结果来看,短时试验测点完好率达100%。

通过部件试验的方法获得了整机测试温度场的修正系数,并借助模型辨识方法在设计状态附近获得了不高于1%的计算精度,验证了方法的可行性;但计算精度取决于试验获得的冷却空气系数及流路参数的准确度。

[1]李富亮,雷勇.航空发动机全流程参数试验中温度和压力测量综述[J].机械设计与制造,2010,(3):255—256.

[2]杨永军.温度测量技术现状和发展概述[J].计测技术,2009,29(4):62—65.

[3]芦静华,杜海辉,赵博.高温测量系统研究[J].计测技术,2008,28(S1):13—21.

[4]杨永军,蔡静,赵俭.航空发动机研制高温测量技术探讨[J].计测技术,2008,28(S1):46—51.

[5]雷勇,苗永蕊,杜忠华.某型发动机燃烧室出口温度计算方法分析及应用[J].航空发动机,2009,35(5):1—3.

[6]廉筱纯,吴虎.航空发动机原理[M].西安:西北工业大学出版社,2005.

[7]童凯生.航空涡轮发动机性能变比热计算方法[M].北京:航空工业出版社,1991:9—18.

[8]朱行健,王雪瑜.燃气轮机工作原理及性能[M].北京:科学出版社,1992:165—228.

[9]Sellers J F,Daniele C J.DYNGEN-A Program for Calcu⁃lating Steady State and Transient Performance of Turbojet and Turbofan Engines[R].NASA TN D-7901,1975.

Measurement and Model Identification of Turbine Inlet Temperature for a Turbofan Engine

WANG Jun,YAN Jiu-kun

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

There are two methods to obtain the temperature of turbine inlet,one is sensor measurement and the other is math model identification.In view of the factors such as engine install space,measurement tech⁃nology maturity,cost,etc,such technical scheme has been adopted as B-thermocouple by short-term tem⁃perature reached 1 700℃and thermocouple fixed through the hole at the front of turbine guide vane.Tur⁃bine inlet temperature was solved by iteration,which used the expressions of turbine guide flow continuity and combustor effective calorific value.Test error was less than 2%in the engine which could be corrected directly.At the same time identification error can reach less than 1%based on accurate cooling air coeffi⁃cient,total pressure loss coefficient and temperature field coefficient from component test.It is very impor⁃tant to control turbine inlet temperature using the way of mode identification calculation.

turbofan engine;measurement of turbine inlet temperature;B-thermocouple;effective calorific value;model identification

V231.1;TK311

:A

:1672-2620(2014)03-0049-05

2013-07-24;

:2014-01-19

王军(1978-),男,内蒙古巴彦淖尔人,高级工程师,研究方向为发动机总体性能。