基于有限元的吊舱内部温度场仿真分析与优化

闫鹏庆

(中国飞行试验研究院,陕西 西安 710089)

0 引言

在研制航空、航天设备的过程中,常通过在真实环境或近似环境中开展飞行试验来检验设备的工作性能、环境适应性。机载试验吊舱是开展这类飞行试验的重要载体,其具有结构独立、适应性强等特点。特别是对大质量、需要长时间滞空的大型载荷的挂飞试验来说,能够提供各种配套条件的运输类飞机是理想的试飞平台。

在开展机载试验吊舱挂飞的过程中,由于飞行试验环境与研制目标存在差异,因此部分在研设备对吊舱内部的温度、压力等环境指标提出了较高的要求。与此同时,运输类飞机配有功能完备的环控系统,可以满足舱内温度控制、压力调节的要求。针对某载荷挂飞中对吊舱环境温度控制的需求,该文提出了利用运输机平台环境控制系统能力控制吊舱内部温度的方法,通过有限元方法对吊舱内部的温度场进行分析,并根据温度场分析结果对吊舱内部设备的布局、结构进行更改,达到优化温度场、提高敏感部件周围温度均匀性的目的。

1 需求分析和实现方案

该文使用的某星载演示验证设备质量大,演示验证试飞中须保证良好的下视视野。因此,专门研制了外挂吊舱并将吊舱挂装在某型运输机机身下侧面。

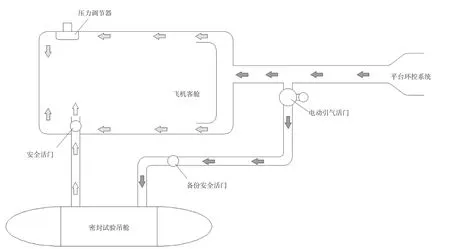

被试设备对环境的敏感度较高,工作环境需要保持在0℃以上并且温度均匀、稳定,气压高度小于或等于5 km。而吊舱挂载在舱外且冬季需要在约8 km 的高空进行挂飞试验,因此吊舱需要进行增压和加温。针对该需求,为了以较小的代价同时实现对吊舱内部进行增压和控温的目标,该文提出了一种基于飞机平台环控系统能力的改装实现方法,如图1 所示。在平台环控系统空气分配管路上增加支路,通过电动活门控制吊舱引气,引取的热空气通过专用管路通入吊舱。吊舱内部的空气通过另外一路回气管导入气密套舱,实现吊舱内部环境与气密套舱的连通,吊舱与气密套舱内部压力实现统一,通过座舱压力控制实现吊舱内部气压高度小于或等于5 km 的目标。吊舱引气管路和回气管路上分别安全活门和备份安全活门,在吊舱系统不使用或出现应急情况时保证客舱内部的气密性。该方法不仅改装量较少,而且在使吊舱内部压力满足要求的同时,还使吊舱内部能够利用环控系统的热气进行加温,但是被试设备对吊舱内部温度及其均匀性仍有较高的要求,需要对吊舱内部温度场进行分析,对通风管路和吊舱内部结构等设计要素进行优化,使吊舱内部温度满足某星载演示验证设备的工作需求。

图1 吊舱环控改装方法原理框图

2 温度场分析和优化方法

机载吊舱内部温度场同时受外部流场状态、内部结构、设备布局以及内部空气流动等多种因素的影响。在传统的温控吊舱设计中,一般将吊舱内部作为均一整体,利用经验公式计算每种因素对热载荷的影响。而对封闭吊舱的内流动来说,其内部温度场并不均匀,特别是对温度敏感的设备来说,不宜将舱内空间作为均匀整体进行考虑。因此,须对吊舱内部温度场进行分析并进行针对性优化,以提高吊舱内温度场的均匀性[1]。

采用基于有限元方法的热仿真对吊舱内部温度场进行分析和优化,通过分析得到吊舱内、外部温度场,利用该方法可以有针对性地对吊舱内设备布局和吊舱结构进行改进,实现对空气流动进行优化的目标,从而优化吊舱内部温度场,保证载荷工作温度条件[2-4]。

采用CFX 软件开展吊舱内、外温度场稳态分析。为了对仿真工作进行适当简化,吊舱温度场的分析和优化工作分为以下2 个步骤:1) 主要考虑吊舱与外流场的对流换热、吊舱外表面的固体传热以及吊舱内部流场的对流换热,对吊舱的热载荷进行分析,确定通气口尺寸。2) 将吊舱热载荷模拟结果作为边界载荷,对吊舱内部温度场进行分析并根据分析结果优化结构、布置飞行验证所使用的温度传感器。

3 计算吊舱热载荷

根据载荷挂飞试验工况、吊舱外形以及吊舱结构形式对8 km 平飞时的吊舱的热载荷进行有限元仿真分析,在计算吊舱对外换热量的同时确定通气口尺寸。

根据吊舱外形和假设绘制模型并进行网格划分,由于吊舱为薄壁结构,其几何尺寸与外场相差较大,因此为了保证网格质量,分别对内、外场进行结构化网格划分,分别设置多种直径通气口直径并进行仿真计算。

热载荷分析时对计算条件进行简化,简化条件及主要边界条件如下:1) 仅考虑吊舱与外流场的换热,不考虑通过吊挂结构的传热。当计算外流场时,不考虑飞机机身对换热的影响。2) 由于吊舱挂装在机身侧面,因此飞行中可能会出现被机身遮挡的情况,不考虑阳光辐射加热作用。3) 不考虑吊舱内部的结构及设备,将吊舱作为均匀空腔考虑。4) 吊舱边界为2 mm 厚的铝制蒙皮,蒙皮内侧贴10 mm 玻璃丝棉。5) 吊舱上分别设置进气口、排气口,2 个通气口仅作为边界,不考虑前、后端管道流动。6) 吊舱内压力按照余压39 kPa(即79 kPa)进行计算。7) 外场来流温度为236 K。8) 进气口平均温度为333 K,排气口所连接的飞机舱温为298 K。

稳态分析计算结果显示,当从平台加装环控系统引入温度为333 K、通气流量约为120 kg/h 的热空气且通气口直径设置为40 mm 时,可以保证吊舱内部的平均温度为283 K,最低温度大于或等于273 K,满足飞行试验要求,此时吊舱壁面热载荷为-1 360.5 W。

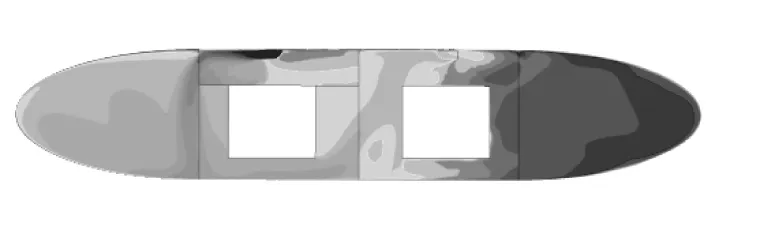

内、外场温度场及速度矢量示意图如图2、图3 所示。

图2 内外场温度场示意图

图3 内外场速度矢量示意图

4 吊舱内温度场分析和优化

将上述吊舱热载荷计算结果作为计算输入条件之一,开展吊舱内流场的稳态分析,再进行结构设计以及温度测点布置设计。此时,将吊舱内部作为计算区域(不再作为均匀空腔),考虑设备布局及吊舱结构设计。同时,根据上述吊舱热载荷计算结果,吊舱内流场入口(通气入口)附近空气流速较高,为了避免高温射流直接冲击设备,导致设备局部温度过高,在出、入口增加挡流板。在计算吊舱内部温度场的过程中对吊舱内部结构及设备进行简化:1) 吊舱内部结构均作为绝热固体,只考虑对流场的影响,不考虑除壁面外的其他结构传热。2) 将设备外形简化为其包络尺寸,在考虑发热时认为其发热均匀。3) 仅考虑主要框结构对流场的影响,不考虑较低的梁、长桁等其他结构。

对初步设计的吊舱结构、设备布局进行简化,得到计算用三维模型(如图4 所示)。根据该三维模型对吊舱内部结构化网格进行划分,当在CFX 中进行边界条件设置时,将上述吊舱热载荷计算结果作为吊舱壁面热载荷,同时保持通气出/入口尺寸、空气温度等设置不变。通过该结构设计和布局下的稳态分析计算可以得到吊舱内温度场分布,如图5 所示。

图4 吊舱内流场计算简化模型

由图5 可知,吊舱内部温度的均匀性较差,不利于被试设备工作,当最高温度达到25 ℃时,设备附近部分区域温度仍低于0℃。对该结果进行分析,造成该结果的原因主要是吊舱内结构设计导致空气流动不合理,在部分路径流速过高的同时仍有空间内流动较弱。针对暴露的问题,对吊舱内结构进行针对性优化。优化重点是通过结构设计调整吊舱内空气流动,结构优化内容如下:1) 将前、后端框高度由45 mm 升至90 mm,避免热空气大量流入无用空间。2) 增大后部双偏振设备安装底板,使其与中间加强框贴合,利用底板封堵热气通过中间加强框流通的通道,迫使气流流经这2 台设备,提高流动的均匀性。3) 将中间加强框开口通过尺寸由550 mm(宽)×320 mm(高)增至700 mm(宽)×350 mm(高),进一步提高流动的均匀性,降低设备周边空气的流速。4) 将出口及入口挡流板流道截面直径由60 mm 增至100 mm,降低局部流动损失。

图5 吊舱内温度场分布示意图

重新对结构优化后的模型进行网格划分,并采用与上述计算相同的边界条件计算稳态内流场。仿真计算得到的吊舱内部流场及温度场分布如图6 所示。

图6 优化后的吊舱内温度场分布示意图

计算结果显示,吊舱内温度均匀性提高,吊舱内整体平均温度为285 K,除出入口外,设备附近最高温度为292 K,最低温度为275 K,能够保证吊舱内部环境满足设备的工作需求。

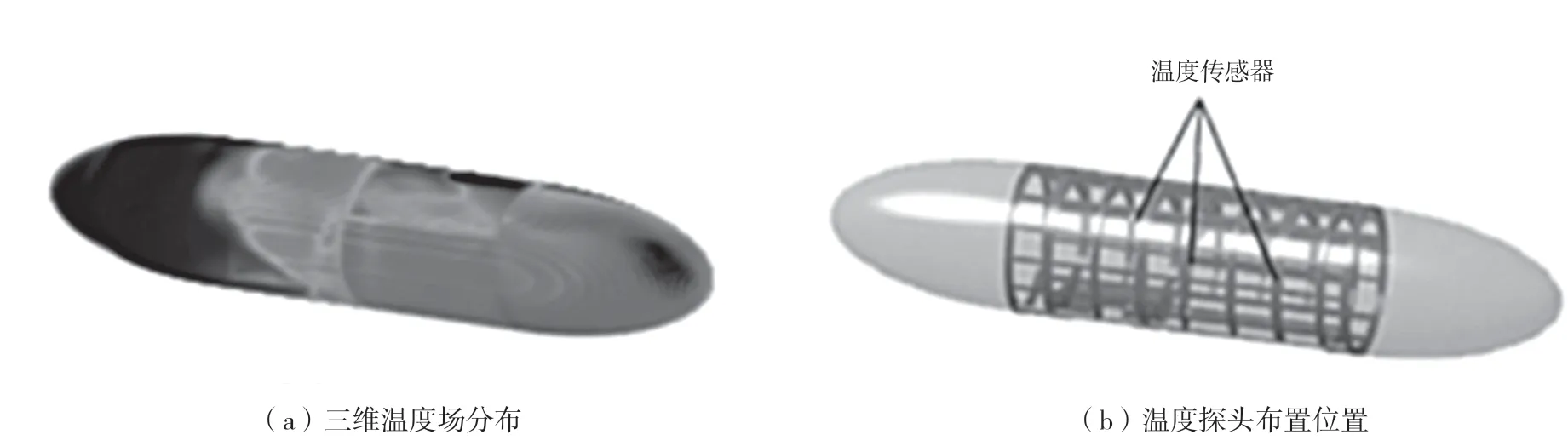

吊舱三维温度场分布如图7(a)所示,将3 枚空气温度传感器探头分别安装在吊舱内高、中和低温典型区域(如图7(b)所示),以保证在飞行试验中能够采集最具代表性的吊舱内部温度,以此为基础进行吊舱温度场分析和优化效果评估。

图7 吊舱温度传感器的安装

5 应用效果

在吊舱温度场优化工作结束后进行吊舱结构加工和装配,试验飞机平台挂载吊舱进行多次飞行试验。飞行结果显示,试验中吊舱内的温度始终高于0 ℃且被试温度敏感设备旁高低温差小于或等于15 ℃,与仿真分析结果的一致性较高。

6 结语

针对某星载演示验证设备在某运输机平台试验吊舱上的挂飞试验,该文提出了基于平台环控系统能力的吊舱增压和加温改装方案,采用基于有限元方法的热仿真对吊舱的热载荷及内部温度场进行分析,根据分析结果对吊舱内结构设计进行改进,从而优化吊舱内部的温度场,满足被试设备对工作环境的要求。通过飞行试验对该文的分析方法和优化后的效果进行验证。结果显示,该文的分析方法较好地反映了吊舱内部的温度场,基于该分析方法开展的结构优化设计取得了显著的效果。