汽车爆胎附加横摆力矩模型研究

陈庆樟 李学智 郭立书 何 仁

1.常熟理工学院,常熟,215500 2.浙江亚太机电股份有限公司,杭州,311203 3.江苏大学江苏省汽车工程重点实验室,镇江,212013

0 引言

汽车爆胎是高速公路发生交通死亡事故的主要原因,目前对预防爆胎的TPMS(轮胎气压监测系统)应用研究较多,而对爆胎后的车辆控制的研究较少,主要包括采用爆胎后固定转向角及车轮内设备所用的充气装置这两种形式的研究,这些研究都忽略了爆胎形式及爆胎瞬间车辆运动变化情况。笔者所在课题组对汽车爆胎后运动特性变化情况进行分析,设计开发了汽车爆胎应急自动制动系统[1-2]。为了提高系统响应速度,实现更精准的汽车爆胎后车辆行驶轨迹的控制,本文建立了汽车爆胎附加横摆力矩估算模型,在车辆爆胎后驱动系统直接预置与估算爆胎附加横摆力矩方向相反、大小相等的平衡力矩,将可以提高爆胎车辆稳定控制响应能力及保持车辆原有运动轨迹能力。

1 爆胎车辆简化力学分析

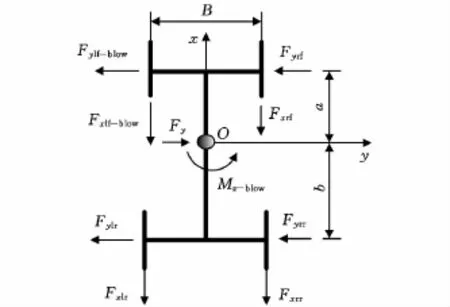

为了给爆胎车辆稳定性控制系统提供力学上的理论依据,对爆胎车辆由于垂直载荷、纵向阻力及侧向力等变化引起的横摆力矩进行分析。爆胎车辆制动受力模型如图1所示。

图1 爆胎车辆制动受力模型

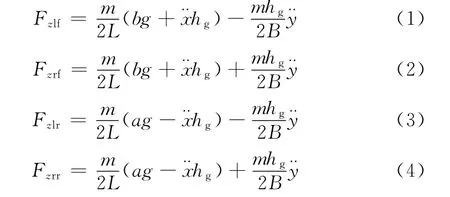

各车轮垂直载荷分布分别为

在车辆不发生侧滑时,有如下近似公式:

对轮胎采用Dugoff模型[3]:

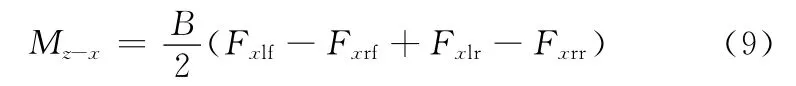

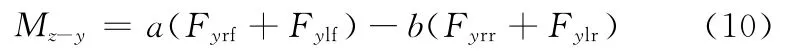

由纵向力引起的横摆力矩为

由侧向力引起的横摆力矩为

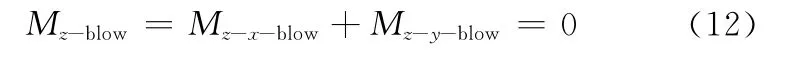

汽车绕z轴(横摆)运动平衡方程为

轮胎爆胎后,由于相应爆胎轮胎力学特性的改变,故轮胎所受的纵向与侧向力均发生变化,根据式(9)和式(10)可知,这必将引起横摆力矩发生变化,需要平衡这种力矩变化则需给车辆一个抵抗由爆胎而产生的附加横摆力矩,以使式(11)处于平衡状态,不至于横摆角速度继续增加(或改变)。为了让汽车绕z轴的横摆运动达到理想状态,横摆力矩为零[4],则有

2 爆胎后车辆载荷特性分析

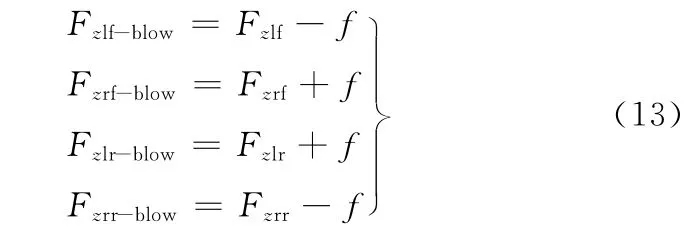

爆胎过程中,随着轮胎半径的变化,各车轮垂直载荷发生变化,非爆胎轮对角线上两个车轮的载荷增大,而爆胎轮对角线上两个车轮的载荷由于爆胎轮垂直刚度急剧变小而迅速变小[5-6]。车辆载荷在4个车轮上重新分布,假设车辆质心处于两对角线的交点,且左前轮爆胎(其它车轮爆胎依此类推),则重新分布载荷可用下式表示:

式中,f为载荷转移量。

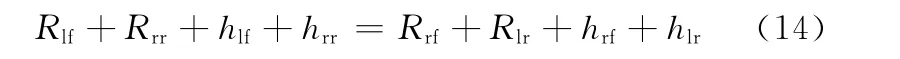

载荷转移后,在4个车轮上轮胎与悬架变形,两对角线上应该平衡,有如下关系式:

其中,hij为各车轮上悬架在载荷下的高度,可简化成

式中,h0ij为对应车轮上悬架初始高度(各悬架初始高度均相等);Ksij为对应车轮上悬架垂直当量刚度。

联合式(13)~式(15)可确定爆胎后垂直载荷的变化情况。

由以上分析可得,爆胎后,各车轮上垂直载荷发生的变化可由式(13)表示。

3 爆胎附加横摆力矩预估模型

假设左前轮爆胎,车辆直线行驶,路面状况均匀,初始未爆胎状态下悬架高度有h0lf=h0rf=h0f,h0lr=h0rr=h0r,且悬架垂直刚度有Kslf=Ksrf=Ksf,Kslr=Ksrr=Ksr,在自由状态下,各车轮外径都相等为Rout,各车轮内径为Rin。

爆胎过程中由于轮胎半径变化和垂直刚度变化导致车辆载荷转移,由式(14)可得

把式(15)代入(16)可得

由上述假设可简化式(17)得

把式(13)及式(1)~ 式(4)代入式(18)可得

由(19)可得左前轮爆胎后的载荷转移量:

爆胎完成后有

把爆胎后载荷转移计算式(21)代入式(13)可确定爆胎后各车轮载荷,再由式(6)~式(8)可得轮胎爆胎后受到的纵向力与横向力变化,从而可以确定由于爆胎而产生的附加横摆力矩。

当H≥1时,有

近似地,车轮爆胎后如果处于最差的情况(拖滑)时则为完全滑移,该车轮滑移率为100%,假设非爆胎轮滑移率一致,未爆胎的前轮侧偏刚度相等为Kyf,后轮侧偏刚度相等为Kyr。直线行驶时,侧偏输入为0,则爆胎附加横摆力矩为

当H<1时,同样假设侧偏输入为0,则

本项目在电控液压制动系统(EHB)基础上采用爆胎轮与对侧非爆胎轮差动制动模式实现平衡爆胎后产生的附加横摆力矩Mz-blow,爆胎后爆胎轮不施加制动,而对侧车轮施加制动用以实现差动,从而平衡爆胎附加横摆力矩。基于上述思路,忽略轮缸制动过程中动态特性,单轮制动产生的制动力矩模型如下[7]:

式中,pw为轮缸压力;Ap为轮缸活塞面积;rb为制动盘有效摩擦半径;μb为制动盘摩擦因数;ηb为制动效率。

由于力矩Mb是用于平衡爆胎附加力矩的,只需计算其作用后产生的差动力矩,因此可以不考虑车轮驱动因素,则

由式(27)与式(26)可知,爆胎后为了平衡爆胎附加力矩而在爆胎轮对侧轮缸施加的压力为

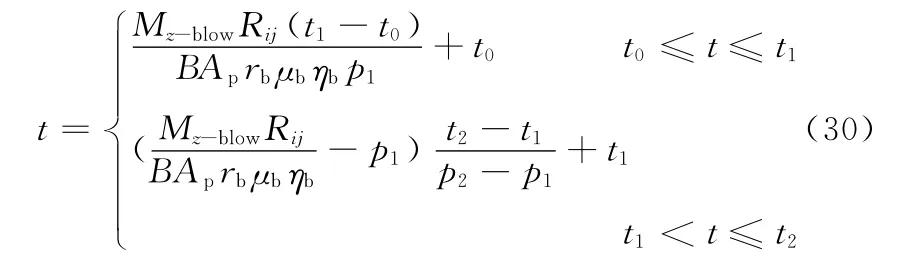

为了简化模型,进油阀工作与轮缸增压特性过程可取两段线性段(L1、L2)近似表达。

因此轮缸增压压力与系统轮缸进油电磁阀开启时间可表达成以下关系式:

式中,p1为轮缸90%最大压力(pmax)一半的压力,pmax取决于自动制动系统动力源初始压力(蓄能器压力);t1为轮缸压力升至p1时所需的时间;p2为轮缸90%最大压力,即p2=90%pmax;t2为轮缸压力增至p2所用的时间(由阀特性试验确定);t0为从阀开启(上电)开始至轮缸压力开始线性增加为止的时间(由阀特性试验确定);t为进油电磁阀开启时间。

为了平衡爆胎所产生的附加、横摆力矩而进行差动制动所对应的轮缸增压时间为

把式(24)或式(25)代入到式(30),可得爆胎轮对侧车轮差动制动增压时间预估计算式。

当H>1时,有

当H<1时,有

车辆各参数如表1所示。

表1 车辆各参数

4 实车验证

图2为模拟爆胎装置连接实物图。该装置包括接收与发射装置、摇控装置、放气电磁阀、爆胎模拟放气控制阀。

图2 模拟爆胎装置连接实物图

试验采用的车辆为BJ2500,车辆轮胎气压均充至正常值(250kPa),平直水泥路面(本公司试验场),模拟爆胎装置的爆胎采用遥控开关控制,为了检测车辆爆胎制动中减速度变化状况,实车试验系统中,在车辆靠近质心处安装了加速度传感器。图3为试验系统模拟爆胎装置装车实景图。用DL750示波器采集横摆角速度信号,以记录判断车辆爆胎横摆响应及输入抗爆胎横摆力矩后情况。

图3 实车试验系统装置

采集信号包括系统爆胎触发信号、横摆角速度信号。图4所示为车速60km/h,爆胎后输入与不输入抗爆胎附加力矩时的车辆横摆角速度响应情况。

图4 60km/h爆胎后输入与不输入抗爆胎附加力矩时车辆横摆角速度响应情况

从图4中的曲线2可以看出,不输入估计抗爆胎附加横摆值时,在爆胎后的大概2s内,横摆角速度最开始波动幅度较大,随着爆胎后车辆速度下降,横摆角速度电压信号降低至2.25V左右(中值,横摆角速度近似为零);曲线3比曲线2平稳,主要是加入了抗爆胎附加力矩,在爆胎后使得车辆更容易保持原轨迹行驶。

5 结语

通过分析爆胎车辆动力学特性建立了爆胎车辆产生附加横摆力矩预估计算模型,把附加横摆力矩预估值转化为制动轮缸增压时间。这种爆胎预估计算模型,基本可以近似计算车辆爆胎后所需的抗爆胎横摆力矩,为提高汽车爆胎应急自动制动系统响应能力,进一步精准控制爆胎车辆运动轨迹提供了先行条件。

[1]陈庆樟.汽车爆胎应急制动稳定性控制技术研究[R].杭州:浙江亚太机电股份有限公司,2011.

[2]Patwardhan S,Tan H S,Tomizuka M.Experimental Results of a Tire-burst Controller for AHS[J].Control Engineering Practice,1997,5(11):1615-1622.

[3]Patwardhan S,Tomizuka M,Zhang W B,et al.Theory and Experiments of Tire Blow-out Effects and Hazard Reduction Control[C]//American Control Conference.Baltimore,MD,USA,1994:1207-1209.

[4]Zbigniew Lozia.Simulation Test of Biaxial Vehicle motion after a“Tire Blow-out”[J].SAE Paper,2005010410.

[5]宗长富,胡丹,刘海贞.爆胎自动制动控制算法报告[R].长春:吉林大学,2010.

[6]傅建中,石勇.轮胎气压监测与爆胎自动减速系统[J].汽车工程,2006,28(2):199-200.Fu Jianzhong,Shi Yong.The Tire Pressure Monitoring and Vehicle Deceleration System for Tire Blow-out[J].Automobile Engineering,2006,28(2):199-200.

[7]黄江,郭孔辉,宋晓琳.爆胎汽车的稳定性控制[J].中国机械工程,2009,20(16):2006-2007.Huang Jiang,Guo Konghui,Song Xiaolin.Vehicle Stability Control Method after Tire Blow-out[J].China Mechanical Engineering,2009,20(16):2006-2007.