高强度硅烷化聚氨酯(SPU)密封胶的研究

黄活阳,方铭中,刘同科

(广东新展化工新材料有限公司,广东 中山528441)

前 言

单组分湿气固化聚氨酯(PU)密封胶被广泛应用于土木建筑、交通运输和其它领域,其具有高强度、弹性好、抗撕裂、耐磨、抗穿刺性、对基材不污染、耐酸碱和有机溶剂、可涂漆等优点,但由于单组份PU密封胶对湿气比较敏感,很容易导致贮存不稳定[1],长期耐紫外光老化能力较弱;而且固化过程释放出CO2,容易形成黏附破坏,造成对金属、玻璃等表面光滑基材粘接不牢的问题,因此必须使用底涂来提高其粘接和耐UV老化性能的问题。

硅烷化聚氨酯(SPU)是以聚氨酯为主链通过硅烷封端改性的材料,这类密封胶除了保留原有PU密封胶的优点外,在耐热、耐老化、耐气候方面都有极大的提高,对金属、玻璃、PVC等常用基材具有良好的粘接效果[2],而且它不含游离的异氰酸酯,无污染性的固化渗出物逸出,不会污染被粘基材的表面和周边[3],更符合环保要求。

目前,国内外对SPU密封胶的研究十分活跃,国外已经有高强度的SPU密封胶应用于轿车、高铁的玻璃粘接,比如:BOSTIK公司的SimsonISR70-03,70-08、SIKA公司的SIKAFLEX221FC等。国内市场上还没有同类的产品。本文从SPUR树脂选择及用量、填料、粘接促进剂等方面对研制高强度SPU密封胶进行了研究。

1 实验概况

1.1 主要原材料及测试仪器

SPUR1、SPUR2、SPUR3三种不同模量的硅烷化聚氨酯树脂,美国迈图新材料公司;纳米碳酸钙,美国特种矿物公司;硅烷偶联剂A-171、A-1120、A-1110、KH-560,湖北蓝天新材料有限公司;DINP,炭黑,气相法二氧化硅,抗氧剂1010,UV-327,二月桂酸二丁基锡,市售。

电子万能拉力机UTM4503,深圳三思纵横科技有限公司;冲片机,东莞市华京鹰机械设备有限公司;精密烘箱,东莞科建检测仪器有限公司;行星搅拌机,苏州罗斯设备有限公司;邵氏A硬度计,上海自九量具有限公司。

1.2 SPU密封胶的配制

将SPUR树脂、增塑剂、填料及其它助剂等加入桶内,在110℃条件下真空脱水2h,冷却降温至40℃以下,加入粘接促进剂、催化剂等真空搅拌均匀,出料包装。

1.3 分析与测试

表干时间按照GB/T13477.5-2002《建筑密封材料试验方法第5部分:表干时间的测定》中的B法测定;固化率的测试:将胶均匀注入深度为10mm的由聚四氟乙烯制成的斜槽里,在标准条件下(温度(23±2)℃,湿度(50±5)%RH)硫化24h后从最浅端将胶条揭起,观察胶条固化拉断情况;拉伸强度和断裂伸长率按照GB/T528-1998《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》的规定测试;邵氏硬度A的测量:将胶均匀注入厚度为6mm的模框中,刮平并将模框揭起,标准条件下硫化21d后用邵A硬度计测量;剪切强度的测试按照GB/T 7124-2008《胶黏剂拉伸剪切强度的测定》的规定测试,测试基材为钢板;剥离强度的测试按照GB/T 2790-1995《胶黏剂180°剥离强度试验方法挠性材料对刚性材料》的规定测试,测试基材为玻璃。

2 结果与讨论

2.1 SPUR树脂类型及用量的选择

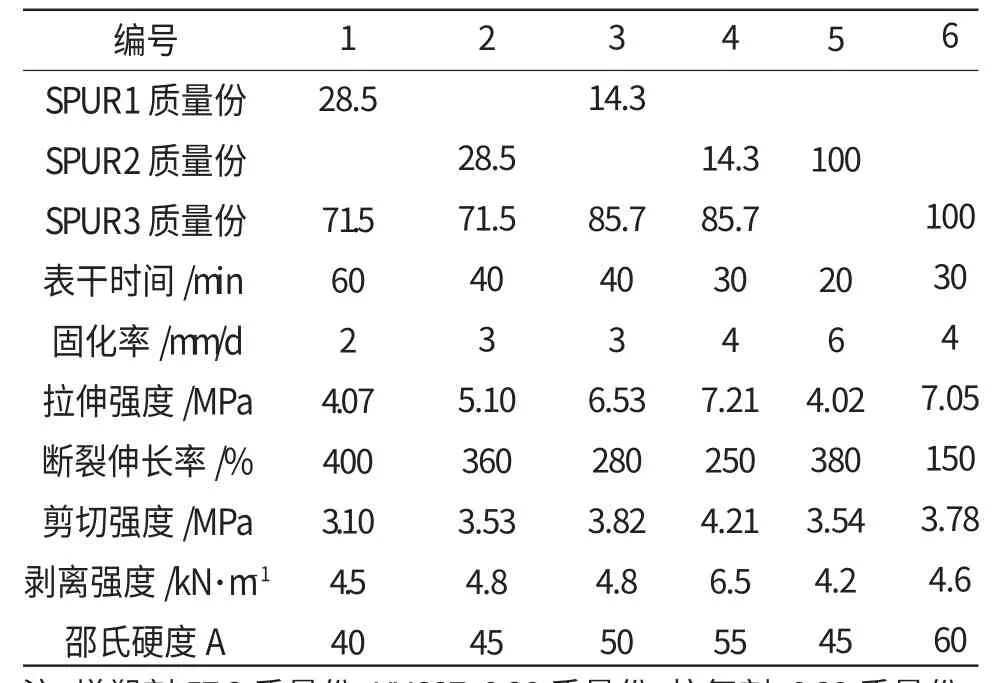

表1 不同类型SPUR 及用量对性能的影响Table 1 The effect of different types and amounts of SPUR on the performances of sealant

SPUR1、SPUR2、SPUR3是美国迈图公司三种不同模量的硅烷改性聚氨酯树脂,SPUR1为中低模量树脂,有较高的伸长率;SPUR2为中高模量的树脂,伸长率较好;SPUR3为高模量树脂,有很高的强度,伸长率一般;对此,不同类型SPUR树脂的搭配与及用量的变化对密封胶性能的影响试验结果见表1。

将实验1和实验3对比,实验2和实验4对比,均可以看出随着SPUR3含量增多,密封胶的力学强度增大,断裂伸长率降低,只用SPUR3的实验6伸长率只有150%,因此单用SPUR3不能满足产品要求;同等比例下,SPUR2和SPUR3两者的复配使用效果要优于SPUR1和SPUR3;通过实验2和实验4的对比可以发现,SPUR2和SPUR3复配比例为1∶6时,密封胶的力学强度和断裂伸长率都较佳。

2.2 粘接促进剂类型及用量对密封胶性能的影响

SPUR树脂主体是聚氨酯,聚氨酯分子间作用力大,与大部分基材都具有良好的黏附作用,其端基是一种含有可水解的官能基的硅烷基团,上述两种因素的结合,产生“协同效应”,使得SPU密封胶对金属、玻璃等基材具有良好的粘接性能。粘结促进剂大多数情况下是一种带有官能基团的硅烷,加入密封胶中能增强其对常规基材的粘接力,以及扩大可粘接基材的范围。本次试验选用了A-1120、A-1110、KH-560为粘接促进剂,对它们的搭配和用量对密封胶性能影响进行了研究,试验结果见表2。

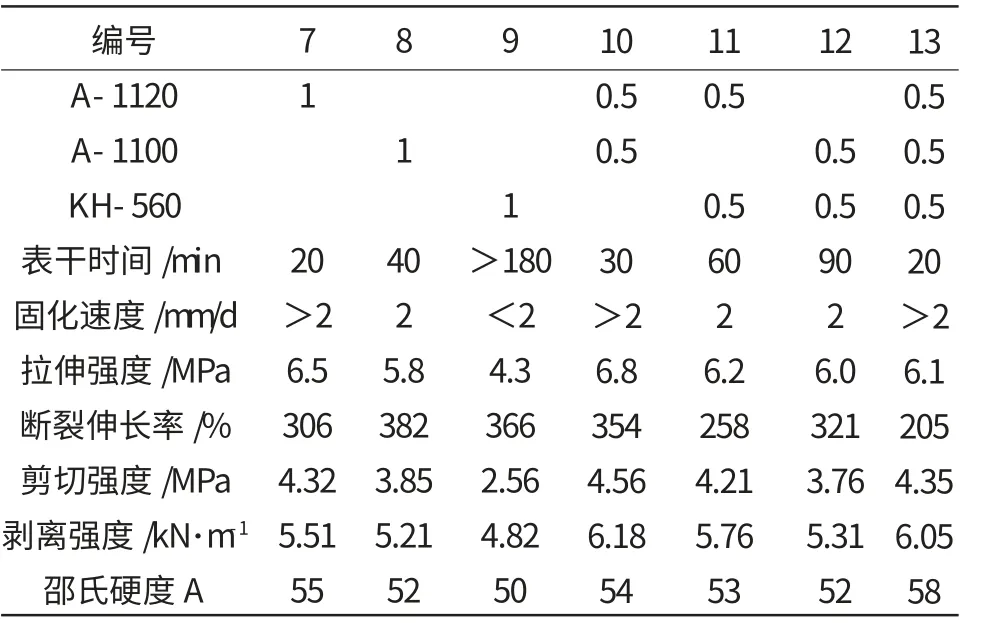

表2 不同硅烷对密封胶性能的影响Table 2 The effect of different silane on the performances of sealant

从表2得出:不同官能团的硅烷偶联剂对密封胶的固化和力学性能有很大影响。使用A-1120对密封胶的固化改善效果明显优于A-1100,而且在拉伸强度、剪切强度和剥离强度等性能上,A-1120的使用效果也比A-1100的好。A-1120属于双氨基类硅烷,其分子中参与固化交联反应、与基材表面的基团反应的反应点较单氨基硅烷A-1100的要多,因此交联密度大,与基材表面的分子相互作用力大,宏观上表现为拉伸强度及剥离强度较大。单独选用环氧类硅烷KH-560,密封胶的表干时间和固化速率都不理想:表干时间大于180min,固化速率小于2mm,满足不了市场上对高强度密封胶的应用性能要求,而且KH-560对密封胶的力学性能提高也有限。三种促进剂复配使用时,A-1120和A-1100两个各自与KH-550复配使用时固化效果均不能满足要求(表干时间≥60min,固化速率≤2mm);三种促进剂一起使用时,虽然固化效果满足要求,但在拉伸强度、剪切强度、剥离强度及断裂伸长率等指标均比两种氨基类促进剂复配使用时要小,而且成本要高。因此优选A-1120和A-1100比值为1∶1时复配使用。

2.3 填料用量对密封胶的性能影响

众所周知,表面处理的填料能很好分散在SPUR中,起到增稠,补强,降低成本等作用。纳米级碳酸钙和炭黑都是密封胶行业常见的增稠补强填料,重质碳酸钙价廉、白度高,而且还具有水分含量低、易分散等优点,适合用于高强度SPUR密封胶配方,具有提高胶料的流动性、降低产品成本等作用。纳米碳酸钙用量对密封胶物理性能有很大的影响,用量太多,制得的胶稠,施工性能差,伸长率差;用量太少,起不到增稠,补强效果。本次试验固定成本较高的炭黑用量,对纳米碳酸钙和重质碳酸钙两者的用量比进行研究,试验结果列于表3中。

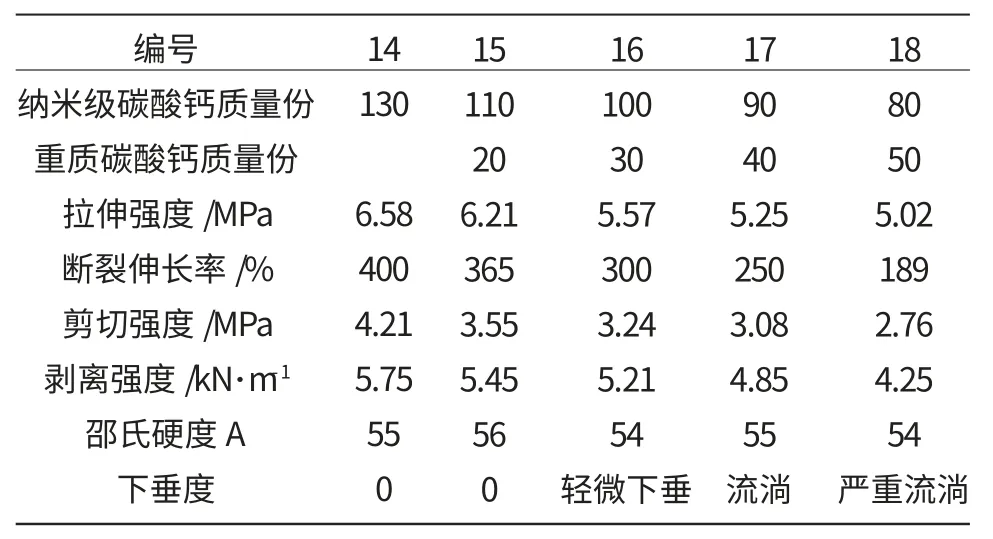

表3 填料用量对密封胶性能的影响Table 3 The effect of different amounts of filler on the performances of sealant

从表3中不同填料用量对密封胶性能的影响测试结果可以看出,未经过表面处理的重质碳酸钙只起到增量,降低成本的作用,且随着纳米碳酸钙用量的减少,重质碳酸钙用量的增加,密封胶的强度也逐步降低。重质碳酸钙在填料里用量超过19.5%后,制得的密封胶就有下垂迹象,因此纳米补强性填料的用量为密封胶总量的50%~60%时,制得的密封胶的力学强度好,不下垂。

3 SPU 在汽车领域的应用

目前国内的整车装配市场及汽车维修市场存在如下问题:

1)整车厂因使用PU密封胶时必须使用底涂,导致生产效率不高;维修市场经常出现工人忘记使用底涂,使车窗玻璃粘接不牢出现较大安全隐患;

2)传统的PU密封胶在维修市场安全行驶时间一般达6h以上(无安全气囊),不能满足客户需求;

新展公司研发的SAC-252FC属于高强度、高模量SPU产品,使用时无需底涂,减化整车厂的施胶工艺,避免了因忘记使用底涂而可能带来的安全隐患;且具有较快的固化速度,在维修市场使用SAC-252FC行车时间仅2h(无安全气囊),大大缩短了客户的等待时间。

4 结 论

高强度SPU密封胶的显著特点就是它兼具硅酮胶和传统聚氨酯胶的优点,代表着车用胶黏剂向高技术含量发展的方向,它填补了汽车挡风玻璃粘接密封胶领域的一项空白;它对很多基材有很好的相容性,使用领域更广泛;使用时无需底涂,操作简单方便;它能解决很多其它胶黏剂不能解决的问题,市场前景非常广阔。

[1]曹锋,韦亚兵.单组分聚氨酯密封胶贮存稳定性的影响因素[J].聚氨酯工业,2008,22(6):35~38.

[2]李吉明,薛纪东,钟汉荣.单组分湿固化硅烷封端聚氨酯密封胶的制备及性能研究[J].化学与黏合,2012,34(1):13~16.

[3]黄应昌,吕正芸.弹性密封胶与胶黏剂[M].北京:化学工业出版社,2003:210~212.