基于Dynaform 的铝合金盒形件拉深过程研究

何旭东

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

随着铝合金等轻质成形件在汽车、航空、航天等领域的广泛应用以及我国加工制造业的迅猛发展,使得高效精密的拉深成形工艺得到了越来越多的关注[1]。在轻质合金板材的拉深成形过程中,通常会出现过度减薄、起皱、拉裂等失效形式,而以上成形失效的发生靠常规手段是难以准确预测的[2]。因此,应用Dynaform 非线性有限元软件对6061-T651 铝合金盒形件的拉深成形过程进行深入分析,为拉深成形质量合格的铝合金盒形件提供数值依据与理论指导。

1 研究方案

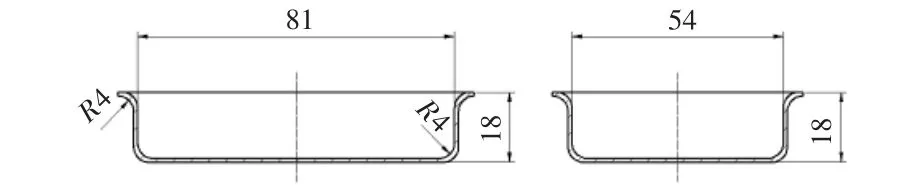

所须成形盒形件的结构与尺寸如图1 所示,板坯材质为6061-T651 铝合金,壁厚为1 mm。

图1 盒形件结构与尺寸

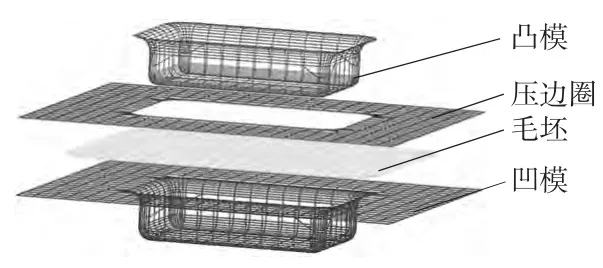

图2 有限元模型装配图

采用非线性有限元软件Dynaform对铝合金盒形件拉深成形过程进行数值模拟。模拟过程中设定凸模、压边圈及凹模为刚性体,预成形板材毛坯为弹塑性体。根据所成形盒形件实际尺寸进行三维建模,其几何形状由Pro/E软件建立,直接生成片体,转化成IGS 格式导入至Dynaform 软件中,最终获得的有限元模型如图2 所示。工件模型中板材坯料的有限元网格是由Dynaform 的自动生成网格命令所生成的。6061-T651 铝合金的力学性能等参数通过板材单向拉伸试验获得,拟合数据输入至材料库中。模拟过程中不考虑板材坯料与模具之间的热交换问题,即将其视为等温问题。

2 结果讨论及分析

2.1 压边力对拉深过程的影响

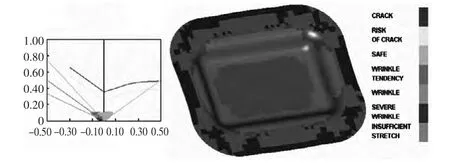

在拉深成形工艺过程中,施加在板材坯料法兰区的压边力大小是较为关键的成形工艺参数。因此,为了更好地控制铝合金盒形件的成形质量,避免其在成形过程中发生壁厚减薄破裂与起皱等缺陷,分别选取不同数值的压边力进行拉深过程的对比模拟分析。图3 所示为压边力为1 kN 条件下铝合金板材坯料拉深的成形极限图,由图可以看出,在该压边力条件下,位于凹模与压边圈投影面积下的板材坯料法兰区域沿盒形件4 个方向发生不同程度的起皱,由于该区域所生成的褶皱与凹模及压边圈发生大面积接触,致使板坯在该区域发生流动的阻力增大,阻碍了板坯送料,若凸模继续下行拉深,则导致盒形件发生断裂,无法成形。

图3 压边力为1 kN 条件下的成形极限图

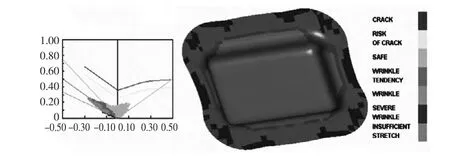

图4 所示为压边力为3 kN 条件下板坯拉深过程的成形极限图,与压边力为1 kN 条件下相比,板坯法兰区发生的塑性变形量相对平缓,板坯法兰区与直边处单元应力状态并不一致,但板坯的环向收缩与轴向拉深变形程度较为一致,致使板材在拉深过程中送料较为顺利,法兰区并未发生起皱,直边处也未发生破裂。凹模处过渡圆角与凸模处过渡圆角均精确贴模,最终成形的盒形件尺寸精度满足设计要求。

图4 压边力为3 kN 条件下的成形极限图

图5 所示为压边力为5 kN 条件下板坯拉深过程的成形极限图,与前两者相比,该条件下压边力最大,法兰区板材坯料发生流动的阻力较大,板材送料困难,致使直边处及底部圆角处板材发生严重的减薄形变,该区域板材壁厚发生不同程度的减薄。由FLC(成形极限)曲线可以看出,板材凸模圆角处在拉深至一定程度时发生了破裂,无法成形最终尺寸。

图5 压边力为5 kN 条件下的成形极限图

2.2 壁厚分布对比

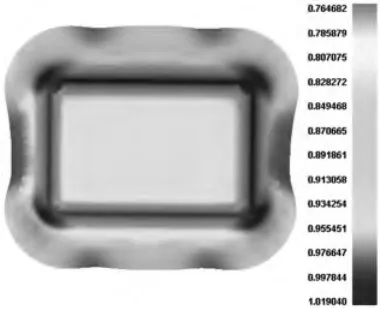

由塑性屈服准则可知,当金属材料所受外力达到该材料的塑性屈服强度时,材料会发生与受力状态所对应的塑性变形。对于铝合金盒形件的拉深成形,其塑性变形量主要体现在成形件的壁厚分布情况。图6 所示为拉深成形中期盒形件各区域壁厚分布云图,板材初始厚度为1 mm,板材法兰区域发生了轻微程度的减薄,壁厚减至0.97 mm 左右。由于法兰区板坯的走料与压边阻力的共同作用,使得凹模圆角处板材发生了相应的增厚,而凸模圆角处所发生的塑性变形量最大,因此,4个圆角处的壁厚均发生了较为严重的减薄,壁厚减至0.76 mm。其余区域的减薄范围在0.85~0.95 mm 之间,塑性变形量与各区域所受应力状态较为一致。

图6 成形中期盒形件壁厚分布对比

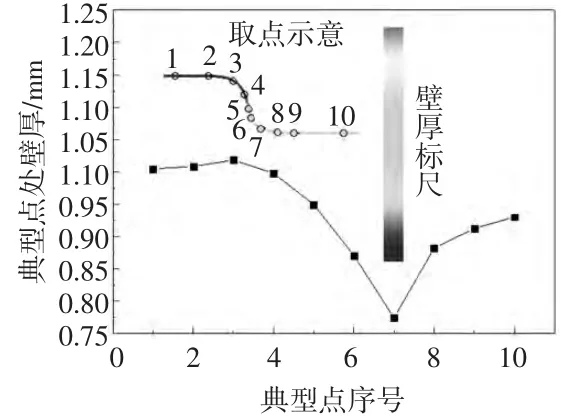

图7 成形中期盒形件典型点处壁厚数值分布

图7 所示为板材坯料在成形中期盒形件各部分典型点处的壁厚分布示意图,取1/2 板坯,在各区域分别取点1~10,将各点处的壁厚值测出并绘制壁厚分布曲线。图中10 点处所示为盒形件底部,板坯双向受拉,在凸模圆角所提供的有益摩擦条件下,10 点处发生塑性变形较少,减薄量相应较少。7 点处为凸模圆角区,此处板材所受应力状态复杂,受切向与径向应力的共同作用,在承受凸模竖直向下成形力的同时,还受到弯曲变形力矩的影响。因此,该区域通常是最先发生减薄的位置,由图7 中曲线可以看出,7 点处壁厚减薄最为严重,处于波谷,为0.77 mm。6点至1 点壁厚呈缓慢上升的态势,其中3 点处为凹模圆角区,由图7 可以看出,该处壁厚大于原始壁厚,即成形过程中壁厚发生增厚现象,该处是板坯拉深送料的关键,在承受板坯拉深变形力的同时,还受到压边力作用下摩擦阻力的影响。

通过有限元对比分析压边力对铝合金盒形件成形过程的影响,并结合对成形过程中板材壁厚分布的深入研究,得出压边力设为3kN 条件下,盒形件拉深成形质量良好。对于给定尺寸的铝合金盒形件,按有限元优化结果确定实验方案,进行拉深实验,最终获得成形质量良好的零件。如图8 所示,盒形件尺寸及表面精度均满足设计要求。

图8 成形盒形件

3 结语

通过有限元模拟与工艺实验相结合,对6061—T651铝合金盒形件拉深成形过程进行分析,采用Dynaform 非线性有限元软件对其进行理论分析与探讨,得出如下结论:

1)压边力过大或过小均会引起板坯的塑性失效,压边力设为3kN 条件下,盒形件成形质量最优;

2)凸模圆角区板材受力状态复杂,同时承受凸模竖直向下成形力与弯曲变形力矩的影响,该区壁厚减薄最严重;

3)凹模圆角区壁厚大于原始壁厚,承受板坯拉深变形力与法兰区摩擦阻力的共同作用,成形过程中出现增厚现象。

[1]张小兵,李建明,刘伟成.0Cr18Ni9 不锈钢板拉深成形数值模拟[J].热加工工艺,2013,42(23):132-140.

[2]朱亨荣,王志忠,王镇柱,等.轴对称带孔板坯拉深—翻孔复合成形的仿真与实验[J].塑性工程学报,2013,20(5):50-55.