装船机俯仰机构计算和L架结构有限元分析

高崇金

(珠海三一港口机械有限公司,广东珠海 519000)

0 引言

在能源、电力、冶金、港口等行业,特别是一些大宗散料集散中心的高速、稳定、集效、滚动式发展中,大型港口散料装船机发挥着重要作用。本文分析的装船机是三一海洋重工1 600 t/h 移动回转式粮食装船机。该装船机为目前国内最大吨位粮食装船机。相对其他装船机,具有整机重量轻、生产率高和载荷大等特点。俯仰机构作为装船机的核心部件,安全方面尤其重要。本文通过建立装船机俯仰机构计算简图,得到俯仰钢丝绳最大拉力,又根据其载荷条件,对上部金属结构通过有限元HyperMesh 软件建立三维模型,对关键部件L 架结构进行分析。并将计算结果用于指导设计,为相关领域提供设计依据和参考。

1 装船机装卸工艺流程及金属结构组成

1.1 装卸工艺流程和主机参数

装船机装船工艺流程如下:仓储区→码头皮带机→转运站→码头皮带机→装船机尾车皮带机→中继皮带机→臂架皮带机→伸缩溜管→船舱。

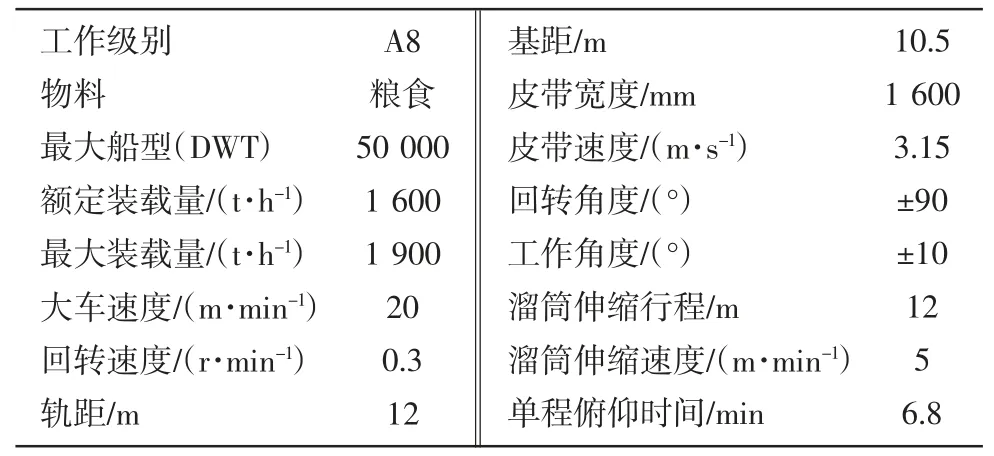

表1 粮食装船机主要参数

1.2 上部金属结构组成

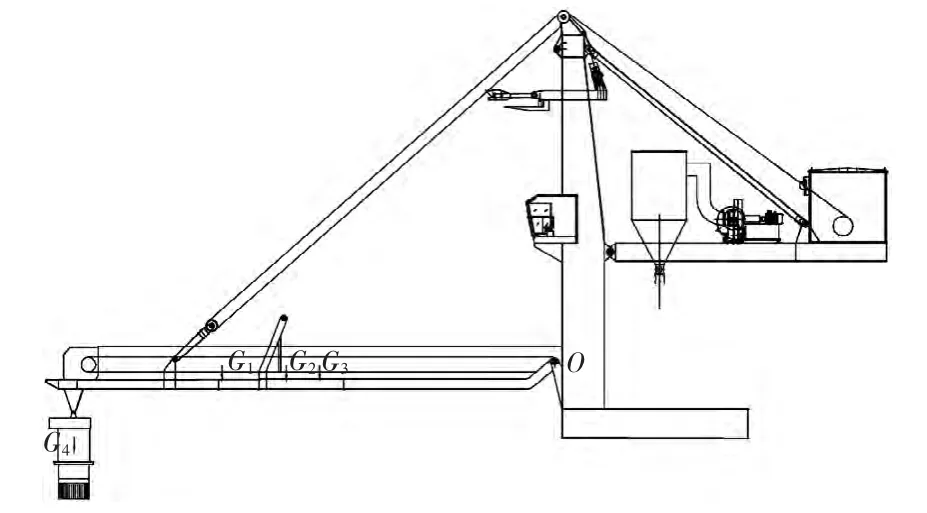

上部金属结构统称为回转支撑以上部分,它实现了上部回转、臂架俯仰和安全挂钩等动作。包括伸缩溜管、臂架、臂架皮带机和L 架等结构及部件,如图1。

图1 上部钢结构各部件分布图

2 力学模型建立

分析简化后的装船机模型,其中主臂和溜筒,L 架、司机室、除尘系统和机器房等之间相对位置固定,在进行运动分析时作为整体,取其质心位置进行力学分析。臂架系统各部分质心位置如图2 所示,以臂架铰点O 为坐标原点,各质心点坐标为:

溜筒G1(X1,Y1);臂架G2(X2,Y2);臂架皮带机G3(X3,Y3);物料质量G4(X4,Y4)。

重心分布如图2。

图2 重心分布图

建立力矩平衡方程:

式中,G1、G2、G3、G4依次为溜筒、臂架、臂架皮带机、物料自重的各部件重心位置。

表2 臂架水平满载时质心参数

根据表2 中臂架水平满载时质心参数数据,求解方程(1)得:

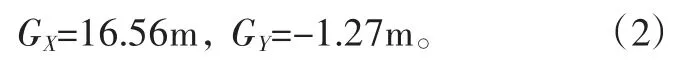

俯仰机构中,同一零件上各铰点的相对距离是根据具体的结构设计固定不变的,随着俯仰钢丝绳长度的变化,发生变化的是臂架系统与转台之间铰点连线的夹角,这些夹角都是随着俯仰钢丝绳长度这一个变量发生变化的,直接反映为臂架俯仰角度的变化。为更加明确地建立起各变量之间内在的几何联系,将变幅机构的夹角及相对铰点距离均归结为臂架俯仰角度θ 有关的函数。装船机俯仰机构计算简图如图3 所示。

图3 俯仰机构计算简图

图3 中:A(X1,Y1)为L 架滑轮组中心位置;B(X2,Y2)为臂架滑轮组中心位置;D(X3,Y3)为臂架部分重心坐标,同式(2);α 为臂架滑轮组中心与坐标轴原点连线和X 轴夹角;θ 为臂架俯仰过程中角度变化;γ 为变化过程中L架滑轮组和臂架滑轮组相对坐标轴夹角;β 为L 架滑轮组与Y 轴夹角。

根据已知条件,臂架水平状态下,得出各夹角值和各点之间间距,如表3。

本文选择臂架在几种工况(θ=10°~68°)下电机所需功率、钢丝绳拉力和俯仰时间等进行对比,如表4。

根据以上表格确认钢丝绳在整个俯仰过程中最大拉力F=5×104N,所需最大功率M=29.98 kW,单根钢丝绳最大行程L=13.3 m 等。

表3 各夹角值和距离

表4 各工况下计算结果

3 有限元计算模型

装船机上部金属结构模型如图4 所示。

图4 上部金属结构模型

本文以臂架下俯10°时,分别在无风、工作风载荷垂直于大车轨道方向吹(X 方向)、工作风载荷垂直于大车轨道方向吹(-X 方向)以及工作风载荷平行于大车轨道方向吹(Z 方向)几种工况下分析L 架最大应力。

3.1 载荷组合

1)结构自重G。结构以及结构上均布构件的自重通过更改材料密度来调整模型自重,其余集中载荷构件,采用质量载荷来施加,见表2。

2)制动载荷Kr。Kr=ψλcma。其中:λc为载荷系数;ψ 为惯性载荷增大系数,取值2.0,参考《FEM 设计规范》;m 为结构自重;a 为行走加速度。

通过给有限元模型输入行走加速度,由软件自动计算行走惯性力。

3)风载荷W。风载荷按F.E.M 规范计算,折算到各个节点上。工作状态下,最大风速vi=20 m/s,风压qi=245.2 N/m2。非工作状态下,最大风速vo=55 m/s,风压qo=1854.325 N/m2。工作状态下,风载Wi=CfqiAsin2α,非工作状态下,风载Wo=CfQoAsin2α。式中:C 为风力系数;A 为垂直于风向的迎风面积;α 为风向与结构纵轴的夹角。

风沿垂直轨道方向(X 方向)风载Wix、Wox如表5。

表5 风沿大车方向各部件迎风面积等

风沿大车方向(Z 方向)风载WiZ、WoZ如表6。

表6 风沿大车方向各部件迎风面积等

4)载荷系数。根据整机工作级别A8 级,增大系数λc=1.2(F.E.M 2.3.4)。

3.2 位移约束条件

约束L 型架底部回转部分的全部自由度。

3.3 材料属性

金属结构受力构件所用材料为Q345 钢,在各种工况下的安全系数和许用应力见表7。

表7 Q345 钢许用应力表

3.4 有限元模型

有限元计算采用HyperMesh 分析软件,本结构有限元模型见图5。

图5 装船机上部金属结构有限元模型

装船机上部金属结构有限元模型共有317 070 个节点,318 712 个单元,销轴采用释放旋转自由度的梁单元,钢丝绳采用杆单元。

本文主要针对L 架进行分析,分析结果见图6~图8。

由表8 及图6~图8 可知,水平工况立柱顶端最大位移20.87 mm,出现在X 向风载时,其余工况出现在Z 向风载,最大位移为11.71 mm。

另得出L 架最大应力工况及其最大应力,最大应力为236.8 MPa<282 MPa,满足设计要求。如图9。

图6 水平0°时X 向风载位移云图

图7 上仰10°时Z 向风载位移云图

图8 下俯10°时Z 向风载位移云图

图9 下俯10°时-X 向风载立柱应力云图

4 结语

本文通过计算实例详细阐明了装船机俯仰机构和L架结构计算方法,为实际设计工作提供了翔实的数据依据,同时对相关产品的设计工作提供参考依据。对现场维修操作人员反馈问题,如站立在L 架上部时结构存在前后晃动工况提供理论依据,主要是L 架在有风工况下挠性变形导致,此种工况属正常工作工况。

表8 立柱顶端位移计算结果数据表

[1]骆红云,梁海燕,张峥,等.港口大型起重设备安全评定中的强度分析[J].起重运输机械,2005(3):65-66.

[2]交通部水运司.港口起重运输机械手册[M].北京:人民交通出版社,2001:529-532.

[3]张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,1997.

[4]李斌,王悦民.大型港口装船机结构载荷组合及计算[J].起重运输机械,2009(3):9-12.

[5]JB/T 8849-2005 移动式散料连续搬运设备钢结构设计规范[S].

[6]王洁.基于虚拟样机技术的散货装船机动力学仿真与优化研究[D].上海:同济大学,2009.

[7]潘钟林.欧洲起重机设计规范(F.E.M 标准)[M].上海:上海振华港口机械公司,1998.