整体叶盘结构叶片弹性特征分析

刘杰,郑宁,徐朋飞

(中国航空工业集团公司 沈阳发动机设计研究所,沈阳 110015)

0 引言

在叶轮机械中,风扇、压气机作为发动机的重要部件,减轻其重量对提高发动机推重比有着极其重要的工程意义。在20 世纪80 年代中期,为减轻发动机结构重量,在转子叶片结构设计中提出了一种新的结构形式:将工作叶片和轮盘做成一体省去了连接用的榫头和榫槽并采用比重较轻的材料[1-2]。整体叶盘结构与传统结构相比具有无连接结构、无榫槽热阻、较小的榫槽损伤和断裂潜在故障等优势[3]。整体叶盘结构复杂,加工精度高,叶片形状复杂[4],其制造工艺和维修的复杂性是目前影响其广泛应用和推广的两大因素,但随着加工工艺、材料和制造水平的不断提高,整体叶盘结构将来必然会用于推重比15~20 的航空发动机上,成为高性能航空发动机设计的发展方向之一[5-6]。

在工作过程中,叶轮机械的叶片承受气动力、非均匀温度分布和离心力的作用,会产生一定的变形,而这种变形会随转速和负载变化而发生改变,这会使得叶片内的流动和设计工况有一定差别,特别对跨声速风扇,叶片变形可能会影响叶尖间隙、气流角等,从而偏离其最佳设计点,进而影响风扇的性能和寿命[7]。国外对叶片弹性变形工作开展得较早,如Wilson 等[8]采用非线性模型研究了风扇叶片的弹性变形对风扇性能的影响,以及叶片安装角变化对叶片在工作状态下几何形状的影响。本文分析了整体叶盘结构不同于传统整体叶盘结构叶片的结构应力特征,并对整体叶盘结构叶片的弹性特点和影响进行了分析,进而为整体叶盘结构的应用提供一定的技术支持。

1 研究对象及方法

本文研究对象为某三级风扇,该风扇有2 种结构状态,分别是第一级转子盘榫结构和第一级转子整体叶盘结构(冷态叶型坐标相同)。

叶片弹性变形计算采用ANSYS 非线性分析方法,沿叶高选取5 个截面,在每个截面上分别计算出前缘和尾缘相对于积叠中心的偏移量,连接偏移后前、尾缘点的直线于偏移前两点连线的夹角定义为弹性变形角。

2 结果分析

2.1 叶片弹性变形角特点及影响

1)叶片结构形式不同,弹性变形角不同,风扇流量发生变化,影响发动机性能。

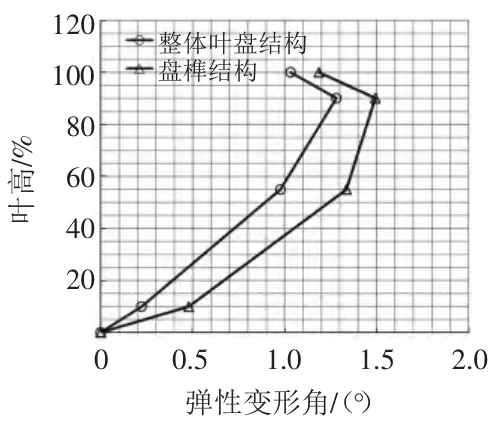

强度计算结果表明,相同工况下整体叶盘结构弹性变形角小于盘榫结构叶片。这是因为整体叶盘结构叶片采用无榫连接的一体结构,其刚性要好于盘榫结构。图1 给出了采用ANSYS 计算得到的2种结构的风扇一级转子叶片弹性变形角计算结果。在工作状态下,整体叶盘结构叶片的弹性变形角明显小于盘榫结构。在这种情况下,若在气动设计时将风扇转子叶片的弹性变形角按盘榫结构计算结果选取,当风扇转子处于工作状态时,整体叶盘结构叶片的安装角就要大于盘榫结构叶片,这时一级转子叶片处于偏关状态,因此风扇流量变小,而风扇流量的大小直接影响发动机推力的大小,进而影响推重比。

图1 相同转速下不同结构叶片弹性变形角分布

例如:在发动机台架上,若保持低压转子相对转速为1.0,则风扇工作点的流量减小,导致压比减小,效率提高,涵道比增加,风扇、高压压气机消耗的涡轮功减少,因此需要降低涡轮前温度以满足高压、低压涡轮功减少的需求。最终匹配计算结果表明与设计点相比,当风扇流量减小1%时,发动机中间状态推力约减小3%,最大状态推力约减小2%;若考虑进/发匹配进气流量匹配的要求,保持发动机进气流量不变,此时低压转子相对转速升高,风扇的压比上升、效率降低,风扇、高压压气机消耗的涡轮功增加,因此需要增加涡轮前温度以适应高压、低压涡轮功增加的需求,高压转子转速增加,最终匹配计算结果发动机最大状态推力减小约0.1%。

2)整体叶盘结构叶片弹性变形角相对变化量(相对盘榫结构)沿叶高呈非线性变化,这种变化对风扇叶片的径向平衡和级间匹配造成影响。

图1 表明,2 种叶片结构的弹性变形角沿叶高均呈非线性变化,弹性变形角沿叶高的变化率由根到尖逐渐增大。同时,整体叶盘叶片弹性变形角相对变化量沿叶高的变化也呈非线性的特点。图2 表明在10%叶高以下,叶片相对变化量最大达到54%;由10%至100%叶高范围内,叶片弹性变形角变化量由54%减小到约10%。可见,整体叶盘结构叶片相对于盘榫结构叶片来说,在叶根附近变化较大。

综合来看,叶片弹性变形角沿叶高的这种非线性分布规律与以下几点有关:a.考虑叶片通道内气流沿叶高的流动情况,在靠近叶片尖部位置,叶片受到正激波的作用,中、下部受到斜激波的作用,尖部激波较强而且在顶部受到叶片间隙流动的影响,叶片沿叶高方向受的气动载荷是非线性的。b.叶片在子午向及周向的积叠使叶片有弯、掠的趋势,叶片受到的离心力在周向的分量呈非线性。

2 种结构下风扇叶片的这种弹性变形特点,导致2 种叶片的进口攻角沿叶高呈非线性差异关系,使得叶片效率沿叶高的分布产生不同,经由径向平衡后叶片的做功能力随之发生改变,进而影响风扇各级间的匹配,若这种影响发生在风扇的前面级并使叶片做功能力减弱,则前面级压比将减小、压缩能力降低,使得后面级叶片进口轴向速度增加,流量系数增大,工作点向特性线的堵点方向移动、压比随之降低,必然造成风扇前、后级匹配不合理,影响风扇的性能。

3)不同换算转速下,整体叶盘结构叶片弹性变形特点使风扇流量相对变化量(相对盘榫结构)呈非线性变化(2 种结构下风扇叶片冷态叶型坐标相同)。

图2 弹性变形角沿叶高相对变化量

图3 为采用2种不同转子结构的三级风扇在试验过程中测得的流量变化与相对换算转速的关系。随着相对换算转速的提高,整体叶盘结构的风扇流量减少量并不是呈线性变化,其值在=0.9 转速附近时,达到最大,流量相对减小了1.19%,之后随着转速继续升高,流量变化值相应减小,1.0 转速时流量相对减小了0.8%;也就是说在相对转速较低时整体叶盘结构与盘榫结构的弹性变形量相差较少,而在=0.9 左右弹性变形角相差最大,之后随换算转速的提高,弹性变形角变化量减小。

图3 相对换算转速与相对流量变化关系(m0为盘榫结构风扇流量,m1为整体叶盘结构风扇流量)

2.2 叶片轮盘径向弹性变形量特点及影响

整体叶盘结构与传统盘榫结构叶片相比,前者的轮盘径向变形量要小些,因此风扇在实际工作状态时热态流路的径向位置要小于设计值,这样会产生以下2 点影响:a.转子叶尖间隙增加,尖部泄漏涡增大且叶顶间隙涡会随间隙的增加而沿叶片吸力面向下游移动,泄漏涡强度和叶片损失随间隙增加而增大;b.风扇流通面积变大风扇流量增加,风扇在工作转速下偏离工作点影响高、低压部件间的匹配。因此若结构设计方案采用整体叶盘结构,则结构设计时应减小对热态流路的冷态预估量值。

3 结论

本文以某先进三级风扇为例,通过ANSYS 非线性计算及试验数据分析,研究了整体叶盘结构与盘榫结构弹性变形的不同特点,研究了整体叶盘结构叶片弹性变形特点及对风扇性能的影响,探讨了今后整体叶盘结构风扇在气动设计时需要考虑的问题,并得到了以下主要结论:

1)整体叶盘结构叶片弹性变形量小于盘榫结构叶片;弹性变形角沿叶高呈非线性分布;整体叶盘弹性变形角减少量随换算转速增加呈非线性减少。

2)整体叶盘的弹性变形特征使得采用传统经验设计的风扇性能发生变化:整体叶盘弹性变形角减小导致风扇流量变小、效率下降;在不同换算转速下风扇流量变化量的非线性变化使得风扇在共同工作线上的工作点发生非线性偏移,发动机部件间匹配点发生改变,影响发动机的正常工作;风扇流量减小使得发动机推力减小、推重比增加,发动机整体性能下降。

3)整体叶盘结构与盘榫结构相比,轮盘径向变形量小,转子叶尖间隙增加泄漏损失增大;风扇流通面积增加,流量增加,影响发动机高、低压部件间匹配。在进行转子结构设计时应注意冷、热态流路转换量值。

[1]张德志.高推重比对航空发动机结构设计的影响[J].航空科学技术,2011(4):38-40.

[2]陈光.整体叶盘在国外航空发动机中的应用[J].航空发动机,1999(1):10-12.

[3]梁春华.F136 发动机及其关键部件[J].航空发动机,2003(1):45.

[4]姚利兵.基于特征的整体叶盘CAD 造型系统研究[D].西安:西北工业大学,2006.

[5]黄维,黄春峰,王永明.先进航空发动机关键制造技术研究[J].国防制造技术,2009(3):42-43.

[6]黄春峰.现代航空发动机整体叶盘及其制造技术[J].航空制造技术,2006(4):94-100.

[7]Liu G L.A new generation of inverse shape design prolem in aerodynamics and aerothermoelasticity;concepts,theory and methods[J].Aircraft Engine ring and Aerospace Technology,2000,72(4):334-344.

[8]Wilson M J,Imregun M,Sayma A I.The effect of stagger variability in gas turbine fan assemblies[J].Journal of Turbo Machinery,2007,129(2):2404-2411.