一种多工位十字滑台的设计与分析

杨春旺,韩有泉,闫哓阳,关玉明

(1.天津市福臻机电工程有限公司,天津 300350;2.河北工业大学 机械工程学院,天津 300130)

0 引言

对于大批量自动化汽车生产线,在汽车白车身焊接过程中,往往采用大量的机器人和自动化设备来实现整个生产线的自动化运行。为了提高效率,就要提高机器人的利用率,保证生产线的连续运行。为了提高机器人的利用率,就要使机器人尽可能多工作,减少从一个工件到另一个工件的切换时间,使机器人对上一个工件完成加工后能快速对下一个工件进行加工。

1 设计思路

针对上述问题,设计了一种多工位十字滑台,能够使工件在加工工位被机器人焊接等操作时,其他的工位完成上料、运输等动作,再把下一个工件运输到待加工工位。并且上料、运输等动作比加工工位的焊接动作耗时短,先于加工工位的焊接动作完成。这样当加工工位焊接完成后,通过一个旋转台的转动把待加工工件传送到加工工位,机器人可继续焊接。

为了实现工件在各工位之间转移时位置准确,设计了能够夹持工件的夹具,让工件和夹具一起移动。在电机和各工位上设计锁紧装置,锁紧装置可以夹紧和释放夹具,保证夹具移动时的平稳性和位置的精确性。

考虑到整个生产线要进行不同车型的白车身焊接,不同的车型所要加工的工件不同,为此设置不同类型的夹具。当进行不同车型白车身焊接时,只需要用另一套不同的夹具,就可以实现对新车型白车身焊接时所需工件的传送。不需要对这些工位进行调整,从而增加了生产线的可适应性。

2 十字滑台的结构

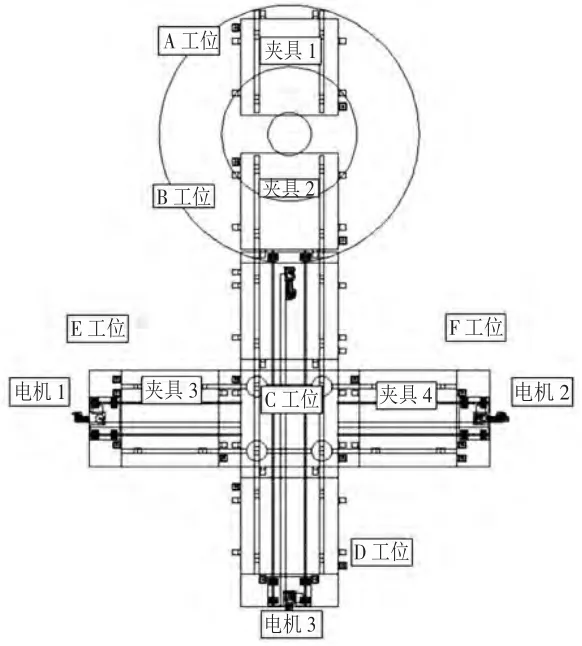

该十字滑台采用6 个工位、4 套夹具、3 个电机,通过电机和夹具的依次动作可以完成工件从上料位到加工工位的运转。十字滑台示意图如图1 所示。

其中A 工位是加工工位,对被加工件在A 工位处进行焊接等操作;B 工位是待加工工位,工件通过上料和运送到达B 工位等待加工;夹具1 和夹具2 处在一个旋转台上,可以通过旋转台的旋转把待加工工件从B 工位运送到A 工位;C 工位是一个缓存工位,安装有旋转轨道,可以通过旋转改变夹具的方向;D 工位是上料工位,当夹具到达D 工位时,人工上料;E 工位和F 工位处存放的夹具是不同的,通过E 工位和F 工位的切换,可以实现不同车型所需不同零件的运转。每个工位都有锁紧装置,可以通过不同的动作夹紧或释放夹具。

该十字滑台所采用的3 个电机也连接有锁紧装置,可通过不同的动作夹紧或释放夹具,保证夹具在移动的过程中稳定可靠,能够到达准确的位置。电机与拖缆连接,可以随着夹具移动。夹紧装置采用快插头,当夹具移动时快插头拔出;当夹具移动到位时,快插头插入,夹紧装置完成相应的动作。

图1 十字滑台示意图

4 具体实施方式

工作时,首先旋转台旋转到位,夹具1 到A 工位,A工位机器人上件、焊接等作业。然后E 工位锁紧定位销打开,电机1 锁紧装置锁紧夹具3,电机1 带动夹具3 由E工位运动到C 工位。C 工位定位销锁紧夹具3,电机1 锁紧装置释放夹具3。C 工位旋转轨道旋转,C 工位定位销锁紧释放夹具3,电机3 锁紧装置锁紧夹具3,电机3 带动夹具3 由C 工位到D 工位。D 工位定位销锁紧夹具3,电机3 锁紧装置释放夹具3。夹具3 在D 工位人工装件,电机3 由D 工位空载运动到B 工位。B 工位定位销锁紧释放夹具2,电机3 锁紧装置锁紧夹具2,电气快插动作,电机3 带动夹具2 由B 工位到C 工位。C 工位定位销锁紧夹具2,电机3 锁紧装置释放夹具2。C 工位旋转轨道旋转,C 工位定位销释放夹具2,电机1 锁紧装置锁紧夹具2。电机1 带动夹具2 由C 工位运动到E 工位,电机3由C 工位空载运动到D 工位。D 工位定位锁紧释放夹具3,电机3 锁紧装置锁紧夹具3,电气快插动作。C 工位旋转轨道旋转,电机3 带动夹具3 由D 工位到B 工位。B 工位定位销锁紧夹具3,电机3 锁紧装置释放夹具3,电气快插动作。

上述实施方式中,电机2 和夹具4 并没有参与动作。夹具4 是夹持与夹具3 所夹持工件不同车型所需的工件,当整条生产线改变所生产的车型时,就不需要更换夹具,只需要让夹具4 参与动作,让夹具3 停止动作,就可以实现改变生产的车型。并且当十字滑台放在生产线的不同位置时,改变夹具类型,也可以实现同种车型不同工件的运转。

4 结语

本文介绍的多工位十字滑台,空间结构紧凑,能够合理有效地利用时间,使效率得到大幅度提高,并且易于实现自动化。当改变夹具的种类时,能够满足不同车型、不同零件的运送。在实际生产过程中已得到广泛使用,其中旋转动作耗时6 s,使加工动作耗时45 s,总耗时51 s,机器人的利用率达到接近90%,效果显著。

[1]刘淑艳,李劲,李二铁.白车身焊接夹具的发展动向[J].汽车工艺与材料,2010(8):49-52.

[2]刘海江,范幸华.专家系统在白车身侧围焊接机器人工位规划中的应用[J].机电一体化,2006(2):33-34.

[3]姜亚非,杨亚峰.浅谈汽车车身焊接车间的输送[J].汽车实用技术,2010(6):59-62.