球形座环内球面球形槽的加工与测量

■西安航空动力控制科技有限公司(陕西 710077)任燕飞 韦飞海 杨锦梅

我厂某型航空发动机柱塞泵的柱塞组件中首例使用球形座环,其目的是对柱塞头起到固定作用,并且柱塞头在柱塞组件中收口时不易伤到柱塞的球面上,球形座环内球面球形槽的设计满足了柱塞泵充分润滑的新要求,同时其加工和测量也为工艺提出了新要求。

1.球形座环内球面球形槽的加工工艺

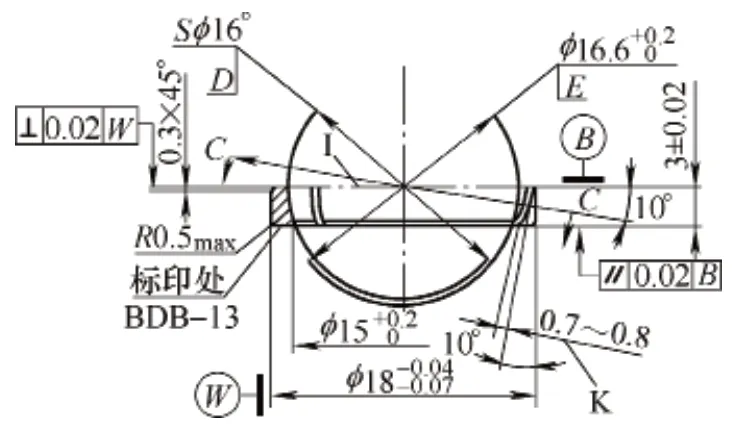

(1)球形座环结构及尺寸要求:该球形座环的结构为薄壁指环状(见图1),外径尺寸mm,内孔为16 mm的球面,在内球面上均布4处宽度为0.3~0.5 mm的球形槽R0.2 mm,球形槽切入最深处在mm直径上,零件厚度尺寸mm,上下两平面要求平行度0.02 mm,内孔口处形成底部尺寸为mm的自然倒角,外径上有0.7~0.8 mm宽10°的斜槽,设计要求“表面E相对于表面T的位移±0.1 mm”,即4处球形槽最大直径处公共圆截面中心线对基准面T的位移不大于±0.1 mm。

图1 球形座环结构

(2)球形槽的机械加工工艺分析。结合我厂的工艺技术水平及制造能力,图1的球形座环结构和技术要求“表面E相对于表面T的位移±0.1 mm”采用传统工艺方法及测量方法较难实现,可根据现有工艺设备尝试特种工艺加工和新的测量理念、测量方法以满足产品性能需求。

球形槽环机械加工工艺方法:球形座环采用棒料加工,先将外圆和球面及上下两端面车削出来,再研磨内球面16 mm,按16.03 mm留余量加工并保证表面粗糙度值Ra=0.1m作为球形槽加工的基准,淬火、电火花加工球形槽后修研球面保证16 mm尺寸要求。

球形座环的球形槽采用电火花特种加工工艺,根据球形槽的结构,确定的装夹方式设计专用夹具1D377/1019,以减少使用组合夹具重复装夹定位带来的积累误差;根据球形槽型面及尺寸设计专用电极1D177/0175,加工时使用电极单件找正内球面误差应不大于0.01 mm,由电极尺寸及放电间隙来保证球面粗糙度值Ra=0.2m、槽宽0.3~0.5 mm的要求。结合球形座环材料、电极材料以及加工中电极的磨损量,应及时修理电极,避免电极磨损后球形槽型面尺寸不合格现象。

因球形座环内球面16.03 mm(实际值16 mm)、球形槽与端面T不是一次装夹加工完成,因此“表面E相对于表面T的位移±0.1mm”的实测值是判断该要求合格的唯一标准。因球形槽型面尺寸小,使用传统测具及测量方法无法实现,需要寻求新的测量手段。

2.球形座环内球面球形槽的测量

(1)球形槽测量方法的分析:①根据球形槽的结构及尺寸“表面E相对表面T的位移±0.1mm”,使用通用测具无法测量,因该测量点的尺寸只有0.3~0.5 mm,即使测具设计出来也无法制造且成本高。②可使用投影仪进行单件投影检测,检测手段成本高于我厂,不满足批量生产的要求。③根据间接测量的理念,可将该技术要求的测量转化为间接易测尺寸的测量,由技术要求得出间接尺寸,通过测量间接尺寸的合格性来保证设计最终要求。根据球形槽的结构特点将“表面E相对表面T的位移±0.1 mm”的测量转化为深度尺寸的测量:在该球形座环距T表面1.5±0.1 mm深度处给出mm的具体理论值,并设计测量尺寸1.5±0.1 mm的深度规,从而实现通过测量深度尺寸1.5±0.1 mm的合格性来间接保证“表面E相对于表面T的位移±0.1 mm”的目的。

(2)球形槽测具的设计:①球形槽测具深度规(见图2),规体和量杆用螺钉M 4×6 mm 联接起来,通过量杆在规体上端的伸出量来体现深度尺寸是否合格。②深度规量杆的测头必须小于球形槽的宽度和直径,因此量杆的测头设计成横截面为对角30°、R0.1±0.05 mm(两处)的菱形,测量时菱形侧头两端分别卡在相对的球形槽内,实现深度规的定位。③深度规的量杆选用合金结构钢,规体选用碳素工具钢,调制处理后保证硬度58~62 HRC。

图2 深度规

(3)球形槽测具的使用。结合图1和图2,将深度规规体的下端面贴在球形座环的T断面上,将量杆的菱形测头放在mm、宽度0.3~0.5 mm的球形槽内,测量深度尺寸1.5±0.1 mm,从而间接保证球形座环的技术要求“表面E相对表面T的位移±0.1 mm”。

3.结语

实践证明,球形座环球形槽的工艺方法合理有效,测具简单实用。球形座环球形槽的加工工艺与测量方法,为同类零件的加工与测量提供事实依据,也为复杂结构要素的测量开启新思路。