倾角传动齿轮箱箱体孔系加工工艺方法

■杭州前进齿轮箱集团股份有限公司(浙江 311203)王爱琴

孔系加工是箱体加工过程中一项重要环节,不仅有孔本身的形位公差精度要求,而且孔系的相互位置也是一项必须保证的基本要求。

1.加工分析

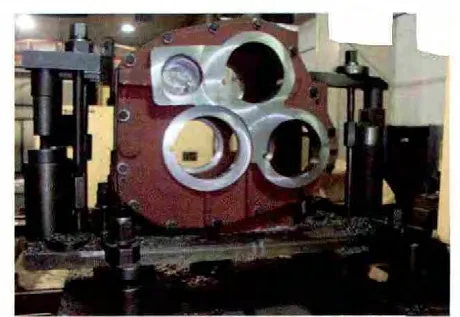

船用齿轮箱箱体的孔系一般为平行轴孔系,其孔系的加工在组件中常以支架底面或底面为定位基准,一次装夹完成(见图1)。但为适应高速行驶的游艇和快艇等而研发的倾角船用齿轮箱,其特点是交轴孔系加工工艺方法。首先,定位基准选为箱体一支架面,这样把轴系在垂直平面内的相交转换为在水平面内的相交;其次,加工设备选具有任意旋转角度的卧式加工中心,这样就将输出轴线相对输入轴线下倾β角的加工,转换为卧式加工中心上与初始工件原点偏置平面夹角为β的斜面上孔的加工问题。

图1 平行孔系镗孔装夹方法

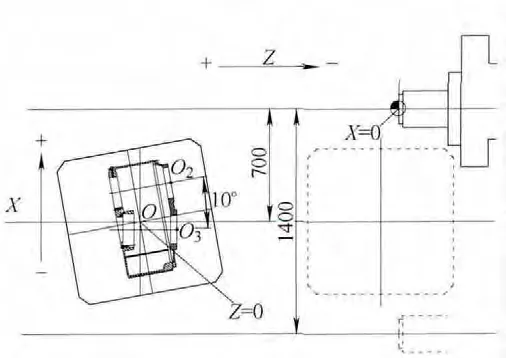

图2 倾角齿轮箱镗孔装夹方法

卧式加工中心上工件原点偏置转换,即工件在机床工作台上定输入轴与输出轴有一个较小夹角(5°~20°),即箱体上两孔轴线在垂直平面内相交,从而使螺旋桨获得一个入水角,同时解决了齿轮箱在小型船舶上安装空间狭小的问题。对于倾角传动齿轮箱箱体孔系的加工还没有专门的研究,没有一种普遍适用的方法。而此类箱体零件如采用平行轴系的工艺方法,需设计一套带有倾角的专用工装,对单件、小批量生产来说很不经济,且孔系无法一次装夹完成精加工,需要基准转换,这就很难达到图样相互轴线位置精度要求,大大降低了零件的合格率和加工效率,也直接影响到齿轮的传动精度以及传动的平稳性。

2.加工方案

图2所示为倾角传动齿轮箱相位、夹紧后,测量出初始工件坐标系原点,建立初始工件原点偏置,工件在机床坐标系中位置即已确定。工作台旋转β角到斜面孔加工位置时,工件原点的偏置计算,就是以初始工件原点偏置为基础的新的工件加工原点的计算。此时可以通过C A D作图找出X、Z方向新、旧工件坐标系原点的关系。

3.具体实施方法

以我厂某型号齿轮箱体零件(见图3)为例,其输出轴与输入轴在垂直平面内有一个10°的下倾角,为保证齿轮啮合精度,降低噪声、冲击,须一次装夹完成相交轴孔系加工,保证轴线之间的形位公差要求,特别是0.03 mm的斜度要求。

采用上述工艺方法,箱体以F向支架面为定位基面,F向两螺孔为定位孔。选Mazak NEXUS8800-Ⅱ为加工设备,设定工作台在如图4所示方向时,工件的原点放置在O1点,其坐标为(X1,Z1),即工件的绝对坐标原点,当要加工下倾10°的输出轴时,工作台绕旋转中心逆时针旋转10°(Y轴不会有坐标转换,因此只有X、Z轴参与旋转工作台坐标转换计算),此时就相当于工件上O4点在以R为半径的圆上移动,旋转10°后,工件上O4点移动至O3即斜面孔的加工位置(见图5),此时量出初始工件原点偏置O1点与O3点的X、Z方向的距离,然后刀位点移动相应的距离即可进行箱体下倾角输出轴的加工,并能很好地保证斜度、同轴度等设计要求。

图4 零件初始装夹示意图

图5 斜面孔处于加工位置时的示意图

4.结语

使用该工艺方法加工,经三坐标计量表明,各项技术指标符合图样要求,整机试车齿轮啮合精度良好。产品合格率≥97%,经济效益十分显著。目前此方法已应用在本公司所有倾角传动系列产品箱体孔系的加工,有效解决了倾角传动齿轮箱箱体相交孔系的加工难题。

[1]魏康民.机械制造技术基础[M].重庆:重庆大学出版社,2004.

[2]王海霞.小倾角船用齿轮箱接触分析及动态特性研究[D].重庆:重庆大学,2010:2-12.

专家点评

作者充分发挥先进设备的加工优势,有效解决了倾角传动齿轮箱箱体相交孔系的加工难题,代表着箱体类零件的制造工艺及其发展趋势,值得学习和借鉴。