缸头加工刀具的选择和使用

■济南轻骑发动机有限公司(山东 250101)段洪珍 樊国荣

1.项目介绍

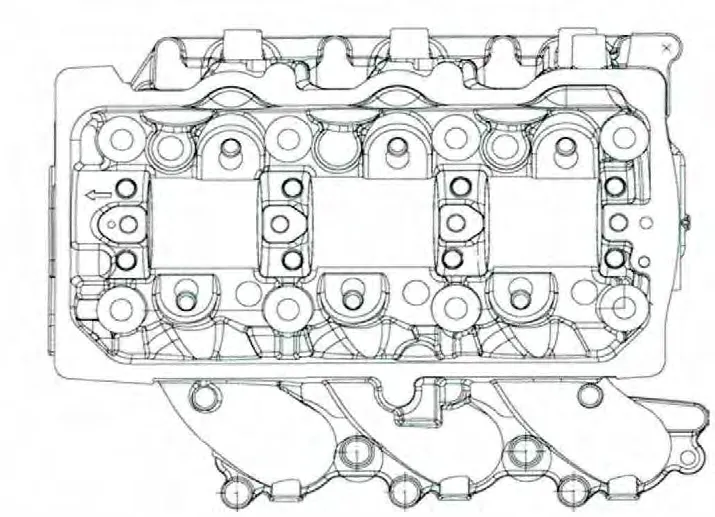

图1是我公司给国外某公司加工的缸头项目,从图中可以看出,所加工的工件结构复杂,尺寸比较多,同时所加工的尺寸要求也比较严,因此对加工中所需刀具也提出了更高的要求。

2.盖面加工

从图1可以看出盖面所加工的尺寸较多,但归纳起来主要有三类尺寸:铣面、钻铰孔和攻螺纹。

图1

盖面上的面加工,图样要求表面粗糙度值Ra≤1.6 μm,平面度0.05 mm,要求虽然比较高,由于加工面比较窄,相对好保证,但由于边缘较多,容易产生毛刺,缸头的材料含硅量在6.5%~7.5%之间,低于12%的硅铝合金,材料韧性较好,加工中容易产生毛刺,如果不注意对毛刺的控制,油道边缘未去除的毛刺在缸头工作时很有可能会掉落到油路中,对缸头的工作产生影响,同时对下道工序及装配都存在安全隐患。针对以上加工特点,盖面加工时需要选择能适应高速切削且切削锋利的面铣刀,面铣刀上起关键作用的是刀片,因此在刀片选用上,采用专门加工铝的硬质合金刀片,配以合适的切削参数,虽然可以保证加工要求,且加工中所产生的毛刺有所改善,但所产生的毛刺仍存在安全隐患,为了更加有效地去除毛刺,特意根据所加工的材料,经过多次试验,订做了适合缸头材质的带磨料的尼龙盘刷,与铣刀盘安装在同一台设备上,铣完面后,启动设备上换刀系统,换盘刷去毛刺,这样既去除了毛刺,又不伤害所加工的表面。

对于孔的加工,一般先用阶梯钻进行钻孔、孔口倒角,后用铰刀加工达到图样要求,根据加工经验及设备状况,一般钻头的直径比铰刀直径小0.30 mm,这样既避免了铰刀的过度磨损,又避免了孔加工不全或出现椭圆孔。

盖面上比较难加工的尺寸是凸轮轴孔:孔直径(36±0.012)mm,4个孔的总长是340 mm,此孔长径比较大,超过9∶1,直径尺寸要求严,且有同轴度和圆柱度要求,为了保证加工要求,经过多方研究、讨论制定了具体加工方案,在刀具的选择上也进行了特殊研究及订制。

攻螺纹工艺是先钻底孔,再攻螺纹,钻头尺寸的确定是根据螺纹孔的要求而定,螺丝孔一般有米制、挤压及美制等要求,各种螺纹孔对钻头直径要求是不同的,如同样是M6丝锥,米制丝锥要求钻头的底孔在4.92~5.15 mm,而挤压丝锥要求底孔在5.459~5.560 mm,当然钻头公差的具体确定还需根据所用设备、所用刀柄及图样螺纹孔的精度要求来定。

3.合箱面加工

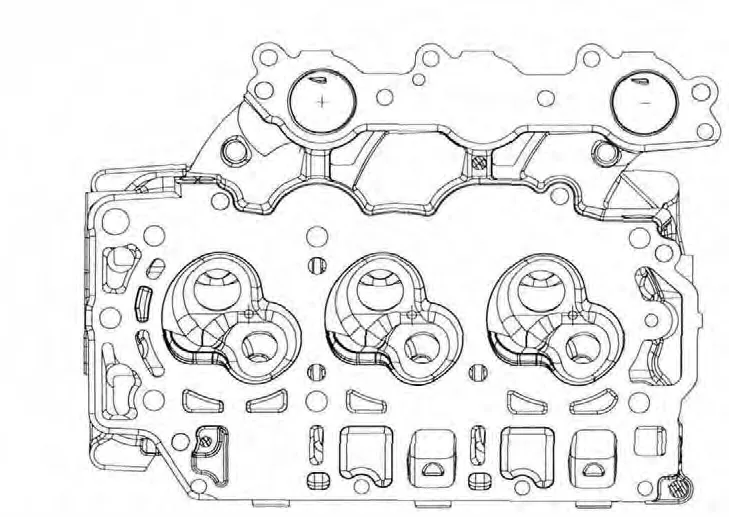

从图2中可以看出,合 箱面上主要加工尺寸是铣面和气门阀座、导管孔加工及钻孔等。

合箱面的面加工,合箱面的宽度是220 mm,此平面的加工要求是平面度0.05 mm,表面粗糙度值Ra≤1.6m,从工艺要求来看,铣面的难点是所铣平面的宽度,通常铣刀盘的直径需要比毛坯的最大切削宽度大25%~30%,以方便切屑的排出。依照这个标准,需选择直径275~286 mm的面铣刀,但是,如果选择直径为275~286 mm的面铣刀盘,不仅面铣刀盘的价格昂贵,而且就目前我公司现有设备一般是立式加工中心,设备换刀库要求最大不相邻刀具尺寸为150 mm,直径275~286 mm的刀盘根本无法安装在设备换刀库中,若重新采购能用此刀盘的设备,那是不经济的,也是没必要的;若改用小直径的面铣刀,多次走刀,总是有或多或少的接刀痕,同时为了消除接刀痕,必须选用更高标准刀盘、刀片,也增加了采购成本,在工装的调试上也增加了难度。为了解决此问题,我公司对此刀具进行了特殊设计。

气门阀座、导管孔加工尺寸是工件生产的关键尺寸,历来是缸头加工公司最为关注的部分,我公司也不例外。因此在刀具的选用上也最为关注,我公司在这方面也积累了多年的经验。

图2

下套前阀座和导管孔尺寸要求相对不是太严,一般刀具就能满足要求。对于下套后刀具的选用,由于下套后气门阀座密封性能直接影响发动机的燃烧和排放,气门阀座与导管的加工质量又直接影响缸头的密封性,是缸头加工的关键工序,在刀具的选用上一般采用国外知名刀具品牌,根据缸头图样要求订做刀具。为满足阀座和导管孔质量要求,也为了提高节拍,加工工艺是:先进行90°倒角粗加工及导管孔粗加工,这两个工步在一把刀上加工,再进行90°阀座倒角精加工及精铰导管孔,这两个工步也是一把刀,精加工导管孔所用的刀具可以是镗刀,也可以是铰刀。在90°倒角精加工刀片选用上,为保证所加工表面的表面粗糙度质量,选用的材质是镶嵌CBN刀片。

4.盖面加工应用案例

盖面比较难加工的尺寸是凸轮轴孔,如图3所示,孔直径(36±0.012)mm,4个孔的总长是340 mm,同时有同轴度及圆柱度要求。可以看出直径36 mm尺寸要求严,长径比较大,超过9∶1,为了保证加工要求,经过多方研究、讨论制定了具体加工方案:先设计一把粗加工刀具,进行两端加工,保证尺寸直径是35.5 mm,这把刀可以用一般镗刀保证。然后进行精加工,这是尺寸保证的关键。在工艺选择方面,通过多次研究认为:为了保证图样尺寸、圆柱度及同轴度等,4个孔在同一方向上加工,且一次装夹,以防止由于工装旋转或工件二次装夹影响加工精度,具体加工工艺是先设计一把直径36 mm、长度在150 mm左右的短刀进行前两孔的加工,然后再设计一把直径36 mm,长度>340 mm的刀具,以前两个已加工好的孔为支撑,进行后面两个孔的加工。在刀具选用上,为了保证所加工孔的尺寸要求,必须寻找一个刀具厂家,以保证刀具的精度、刚性和直线度等要求。我公司经过调研、查找样本并与多个生产刀具的知名公司进行技术交流,选出了几个对刀具制造有多年研究的国外厂家,又经过多次筛选、对比,最终选择德国玛帕(MAPAL)公司,通过与其进行多次交流、讨论,最后确认了刀具设计方案,并对其设计的刀具图样进行确认,刀具形状如图4所示。因它采用的是如图所示可调式刀片,且可调式刀片搭配5个支撑导条,当刀片一开始切削时即受到导条支撑,抵消了刀具和主轴因切削力而产生的变形和振动。同时,刀具在使用时无论是调试还是加工都有严格的要求。如整个刀具的调整,虽然刀具长度>340 mm,但刀具加工前必须调整到B处跳动≤3m,A处跳动≤3m。

5.合箱面加工应用案例

铣合箱面,合箱面的宽度是220 mm,此平面的加工要求是平面度0.05 mm,表面粗糙度值Ra≤1.6m,从工艺要求来看,铣面的难点是所铣平面的宽度,而我公司此工序加工所用的设备是立式加工中心,此设备对刀具直径的要求是:最大刀具直径87 mm,最大不相邻刀具直径150 mm,且加工面不准有接刀痕。

为了解决此问题,经过多次研究、讨论,对新设计的刀具进行多次现场试切、返修,最后确定了刀具设计方案,如图5所示,此刀具的组成是刀体、两个机夹式镗刀头、两片刀片,两片刀片的材质不同,其中一片是硬质合金(见图中A刀片),另一片是镶嵌PCD刀片(见图中B刀片)。刀具制作简单且大小可以调节,根据加工要求,刀具在加工前需进行调试,具体要求为:先调整两刀片的径向距离直径是280 mm,但两片刀片距离刀具中心是不一样的,如图5L3=140.5 mm,L4=139.5 mm;然后调整两片刀片的轴向距离,高度相差0.05 mm,如图尺寸L2比尺寸L1大0.05 mm。刀具在开始加工时,对刀具进行定位,保证硬质合金刀片先接触需加工表面,这样就保证了硬质合金刀片始终先接触需加工表面,即硬质合金刀片进行粗加工,镶嵌PCD刀片进行精加工。由于此刀盘只有两个切削刀片,对其转速进行了适当降低:由用一般小刀盘时转速5000 r/min,降到2000 r/min,转速虽然降低了,但刀具加工时由原来使用小刀盘三次走刀,改为一次走刀,加工节拍反而比原来略有提高。

图3

图4

图5

另外,刀具在设备上装夹问题,由于所用设备是立式加工中心,最大不相邻刀具尺寸 125 mm,直径 275~286 mm的刀盘设备刀具库中根本装不下,若一台加工中心只安装这一把刀是不经济的。为了保证此刀盘的正常使用,又不影响其他工步的加工,制作了一个库外存刀工装,然后把这个工装装夹固定在机床的工作台上,单独把这把大直径刀具置于这个库外存刀工装上,而不是放在加工中心自带的刀库里。换刀的时候不是用加工中心自动换刀装置来换刀,而是通过程序控制主轴定向、主轴定位,以及主轴夹爪松开、抓紧、提刀和移出等几个步骤来实现这个抓刀过程。这样既消除了接刀痕,又不超过设备要求。

6.结语

通过对刀具的合理选择,及在刀具使用中进行严格的操作,保证了所加工缸头的产品质量,满足了客户要求。