电工钢中柱状晶热压缩时取向的变化及对析出的影响

邵媛媛,杨 平,毛卫民

(北京科技大学 材料科学与工程学院,北京100083)

铁素体钢连铸坯中普遍存在柱状晶组织,其各向异性的特点对后续工艺下的组织、织构具有显著的影响,并最终降低产品的表面质量或磁性能[1-4]。电工钢是电力、电子和军事工业中用量最大的节能型软磁合金材料,其中取向硅钢制备过程中质量控制的重要环节之一就是第二相粒子的析出[5,6]。MnS是取向硅钢中重要的抑制剂,在热轧时可大量弥散析出,除表面剪切力外,晶粒取向是否影响析出动力学尚不明确。Zaveryukha等[7]研究了硅钢退火板中抑制剂不均匀分布的原因,指出形变晶粒内部位错密度大退火时可析出更多的第二相粒子。但退火属于一个静态的过程,显然与热轧过程中抑制剂析出的情况不同。因此对该问题的研究十分必要。热轧的形变机制复杂,通常沿厚度方向存在显著的组织、织构梯度[8-11]。热轧主要的作用是在高温下使粗大的MnS再固溶,调节析出,以及对组织、织构加以合理地控制。热轧机制的复杂主要在于(沿厚度方向):不同区域的应力状态不同,表层动态回复和动态再结晶、次表层剪切以及中心层平面应变压缩;不同区域形变量及温度梯度的差异;不同初始取向形变时开动的滑移系不同,导致不同区域织构的演变规律不同,对粒子析出的影响也不同。因此,很难将晶粒取向对析出的影响与应变状态、形变量及温度梯度的影响区分开。而热压缩可将上述几个因素的影响区分开,且形变晶粒的取向主要以〈100〉和〈111〉取向为主[12],可将过程简单化,便于分析取向的变化及其对析出的影响。

由于连铸坯是在一定的拉坯速率下制成的,因此柱状晶长轴一般与轧板法向(Normal Direction,ND)成0~15°的夹角[13]。此时偏转的{100}初始织构的稳定性变差,形变时取向的转动路径也不一致,对粒子析出的影响应该也有差异。Qian等[14]研究了1100℃下与柱状晶长轴ND∥〈100〉方向成不同角度的样品热压缩时取向的变化及对析出的影响,结果表明{111}晶粒内粒子析出数量较多,{100}晶粒内析出数量较少。Sun等[15,16]模拟不同成分取向硅钢热轧过程中的抑制剂析出行为时发现,950~1000℃是MnS析出最快的温度。本研究采用热模拟的方法对初始组织为柱状晶的电工钢样品在1000℃下进行50%热压缩变形,之后回复退火以补充抑制剂析出,利用EBSD技术和场发射扫描电镜对热压缩时柱状晶初始取向的演变及其对第二相粒子析出的影响作进一步分析。

1 实验材料及方法

从 Fe-3%Si-0.05%C-0.07%Mn-0.02%S电工钢铸锭中柱状晶区取样,样品尺寸为φ10mm×15mm,柱状晶长轴方向近似与样品轴向分别呈0,30,45,90°,柱状晶截取的宏观组织示意图见图1。对0°样品,圆柱样品中晶粒少,约4个晶粒;随倾斜角度增加,样品中晶粒数目增加,90°样品中晶粒最多,从圆柱样的上端到下端是一系列晶粒叠在一起,晶粒长度变短;且压缩前从上端部测到的晶粒与压缩后从中心层截开测到的不是同一个晶粒。又由于柱状晶不是很平直,所以取向存在偏差。热压缩工艺为:加热至1360℃,保温5min,使基体中第二相完全固溶。保温后以7℃/s降至1000℃,保温10s,随后以ε=0.1s-1应变速率变形,总变形量为50%,变形结束后保温3min使粒子析出,最后喷气急速冷却。前期检测结果显示晶粒内粒子数量较少,因此,在保证晶粒不发生再结晶的前提下,对压缩后样品在管式炉内进行回复处理,使粒子充分析出。具体工艺为:从400℃以64℃/h升温至850℃再保温1h,之后空冷至室温。

压缩前利用Siemens D5000X射线衍射仪测定样品的初始织构,随后在GLEEBLE 3500热模拟机进行热压缩实验,最后利用ZEISS ULTRA55场发射电子扫描显微镜及LEO-1450扫描电镜上配备的EBSD探头和Channel5取向分析系统分析热压缩之后样品侧面中心区域的组织形貌、晶粒取向及析出相分布情况。

2 实验结果

2.1 样品的初始织构

图2为用极图表示的各样品的初始织构。热压缩时,由于样品的轧向(Rolling Direction,RD)和横向(Transverse Direction,TD)等效,因此,样品中的晶面是随机分布的。其中{200}和{110}极图为从样品压缩面检测的结果。可以看出,随着柱状晶长轴与外力轴之间夹角的增大,样品初始织构偏离外力轴方向也越来越远。0°样品实际柱状晶长轴〈001〉方向偏离外力轴方向约5°左右,初始为稍偏转的〈100〉织构;30°样品中,晶粒偏离外力轴方向35°左右,定出三个晶粒的取向分别是〈112〉、〈213〉和〈146〉取向;45°样品偏离外力轴方向更远约45°,{110}极图直观地反应了样品中包含〈110〉取向晶粒的情况,此外根据{200}极图还定出了其他两个晶粒的取向,分别是〈233〉和〈313〉取向;90°样品晶界与外力轴方向垂直,晶粒数应最多,理想情况应是〈100〉和〈110〉及其之间的过渡取向。从{200}极图看,实际晶粒偏离外力轴方向约80°,从{110}极图看,与〈110〉轴向偏离约15°左右。定出两个晶粒的取向,分别是〈351〉和〈233〉取向。{100}极图可更直观地反应样品的初始织构,与前期工作[14]相比,本次实验初始织构检测与后面热压缩样品的对应性更好,实际检测结果也与理论预测吻合较好。

图2 样品表面的初始织构 1-{200}极图;2-{110}极图(a)0°样品;(b)30°样品;(c)45°样品;(d)90°样品Fig.2 Initial textures in surfaces of the samples 1-{200}pole figures;2-{110}pole figures(a)0°sample;(b)30°sample;(c)45°sample;(d)90°sample

2.2 压缩后样品的取向

图3给出样品压缩后侧面中心区的取向成像图。总的来看,除0°样品外,其他样品形变后均可形成〈111〉取向,说明初始偏转30°以上的〈100〉取向形变时很容易转到〈111〉取向,而〈100〉取向则得以保留。具体来看,0°样品中心区只有一个大晶粒,为〈100〉取向,说明初始〈100〉取向形变时四个〈111〉等效方向的滑移同时发生使晶粒产生绕外力轴向的转动,即只发生晶向的转动,与单晶行为一致[17-20]。而等效滑移面上的滑移则彼此互相抵消以保证样品最终圆柱形的形状;30°样品压缩后中心有三个大晶粒,其中两个是〈111〉取向,一个是〈100〉取向;45°样品中心两个大晶粒均是〈111〉取向,二者是绕ND∥〈111〉轴转动的关系。该样品中,初始包含〈110〉取向晶粒,压缩时不稳定,能顺利转到〈111〉取向。而且,样品偏离轴向约40°,更接近〈111〉取向。因此,形变后,易于形成〈111〉取向;90°样品中心分别是〈111〉和〈100〉取向晶粒,其中〈100〉晶粒由一条小角度晶界分成两个晶粒,从{100}极图看,二者属于〈100〉取向中的两个组分,应是由同一初始〈100〉晶粒形变后获得。因为柱状晶尺寸粗大,晶粒内部初始即存在一定的取向差,形变时转动的方式也必然不同。该样品初始晶粒偏离轴向80°,接近〈111〉取向,加上晶界的作用,形变后易于形成〈111〉取向。

2.3 粒子的析出

图3 压缩后样品侧面中心区取向成像图和极图 1-EBSD取向成像图;2-{111}极图;3-{100}极图(a)0°样品;(b)30°样品;(c)45°样品;(d)90°样品Fig.3 EBSD orientation images and pole figures of center region on transverse section of the samples after compression 1-EBSD orientation images;2-{111}pole figures;3-{100}pole figures(a)0°sample;(b)30°sample;(c)45°sample;(d)90°sample

图4 压缩及回复后晶粒内的析出 1-热压缩;2-回复(a)0°样品;(b)30°样品;(c)45°样品;(d)90°样品Fig.4 Precipitation of the grains after compression and recovery treatment 1-hot compression;2-recovery treatment(a)0°sample;(b)30°sample;(c)45°sample;(d)90°sample

图4给出样品压缩及回复后晶粒内部粒子的析出情况,图5为〈100〉和〈111〉晶粒内 MnS粒子的密度。由图4,5可见,晶粒内部粒子的析出数量明显不足,需要仔细寻找视场才能找到。分别统计了形变及回复样品中127μm2和150μm2面积内粒子的分布密度。结果显示,〈100〉晶粒内的粒子数量明显少于〈111〉晶粒,90°样品〈100〉晶粒和45°样品〈111〉晶粒内的粒子数量最多。对〈100〉晶粒,前面已经分析,〈100〉取向晶粒形变时,取向不发生或只发生绕ND方向的转动,期间不发生复杂的滑移系交互作用,等效滑移面上滑移系的开动彼此互相抵消,因此内部产生的缺陷密度低,不利于粒子的析出,导致粒子析出的数量较少。0°样品取向单一,晶粒内取向差小,缺陷密度低,粒子数量最少。30°样品中心晶粒数较多,晶粒间的形变协调作用较强,内部产生较大畸变,储能较高,形成许多小角度晶界,有利于粒子的析出。90°样品中心晶粒尺寸较大,有较大的取向偏差,形变时的转动方式不同,形成不同组分,也是粒子数量多的原因。对〈111〉晶粒,如前所述,压缩后形成〈111〉取向,过程中需要发生复杂的滑移系交互作用,导致位错的长程迁动,可产生较高的缺陷密度,利于粒子形核,使〈111〉晶粒内可析出较多的粒子。此外还观察到,〈111〉形变晶粒内部的粒子尺寸普遍较小,平均只有约26nm,应是由于热压缩时变形速度较快,形核后的粒子因为扩散时间较短而来不及长大,使粒子的尺寸小。经850℃回复处理后,利用形变时产生的储能使新的粒子进一步形核、析出,补充了抑制剂的数量,〈100〉和〈111〉晶粒内的粒子数量均有明显的增加,比例最高的90°样品〈111〉晶粒内增加了151%,最低的0°样品〈100〉晶粒内也增加了92%。但另一方面,形变时先析出的粒子也发生了粗化的现象,最大尺寸可达173nm。〈100〉晶粒内的粒子平均尺寸为67nm,〈111〉晶粒内的粒子平均尺寸则为38μm。

图5 〈100〉(a)和〈111〉(b)晶粒内 MnS粒子的密度Fig.5 Density of MnS particles in〈100〉(a)and〈111〉grains

3 分析讨论

3.1 样品的取向变化

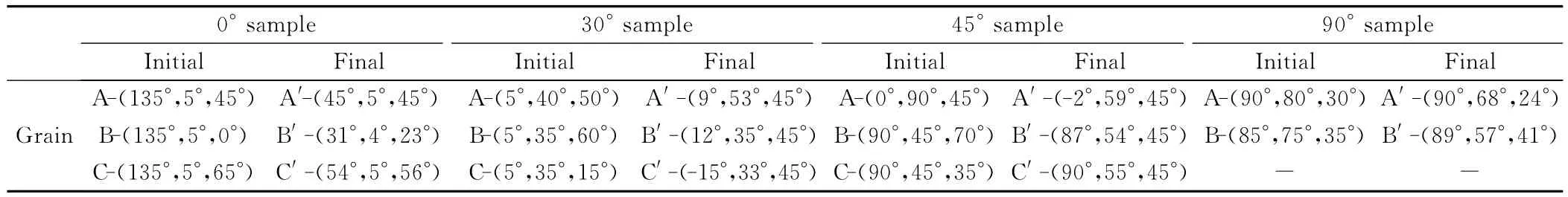

由实验结果可知,具有不同初始取向的各样品形变后均可形成〈100〉和〈111〉取向。根据图3中的实测结果,利用 Sachs模型[21],考虑{110}〈111〉和{112}〈111〉共24个滑移系,模拟单向压缩变形(只有σ33方向受力)50%的情况。以各样品中定出的晶粒取向作为初始取向,见图2。其中0°样品选取的三个初始〈100〉晶粒 A,B,C 的取向(φ1,Φ,φ2)分别为:A(135°,5°,45°)、B(135°,5°,0°)和C(135°,5°,65°)。表1给出了模拟计算后样品中各初始晶粒形变后的最终取向,图6则更直观地示出了用ND方向反极图表示的取向演变规律。可见,0°样品中,〈100〉取向晶粒形变前后不发生晶面的改变。进一步证明了中等形变量下,〈100〉晶粒形变时滑移面之间的作用相互抵消,只发生〈111〉方向的滑移,变形晶粒沿着ND∥〈100〉方向转动,也就是说形变后样品中的〈100〉晶粒应来源于初始取向的遗传。柱状晶长轴偏离外力轴向角度增大,形变时滑移系将会发生复杂的交互作用。初始晶粒偏转度在40°之内时,形变时转向〈112〉轴,形成〈112〉取向。当偏离〈100〉轴向超过40°时,则转向〈111〉轴,形成〈111〉取向。对90°样品,理想情况下柱状晶长轴应垂直于外力轴方向,初始取向应分布在ND反极图中的〈100〉轴到〈110〉轴之间,偏离〈100〉轴向超过40°时,形变后转向〈111〉轴,低于40°则转向〈112〉轴,30°样品中的B、C晶粒及90°样品中的A晶粒均表现出了这种转动趋势。

表1 Sachs模型模拟50%形变量下的取向变化Table1 Simulation of orientation evolution at 50%reduction usingSachs model

图6 模拟结果在ND方向反极图中的表示Fig.6 Simulation results illustration in direction of ND inverse pole figures

对比实际结果发现,30°和90°样品的模拟结果存在偏差,除〈111〉晶粒外,并未检测到〈112〉晶粒,原因可能是:初始检测的是表面,而压缩后测的是中心,柱状晶晶界并不是很平直,并且晶粒尺寸不同,所以样品中心晶粒的长轴方向仍是未知的。也就是说,初始取向的确定有一定的代表性,但同时也存在一定的偏差。所选Sachs模型存在的偏差,因为该模型并未考虑形变时晶粒间的相互协调以及晶界的限制作用,所以与实际情况存在一定的误差。但是由于柱状晶组织较为粗大,样品中所含晶粒数相对较少,柱状晶组织尺寸又比较粗大,形变后中心的晶粒数最多只检测到三个。因此一定程度上减弱了晶粒间以及晶界的作用,所以Sachs模型应具有一定参考性。

3.2 取向转变与粒子析出的关系

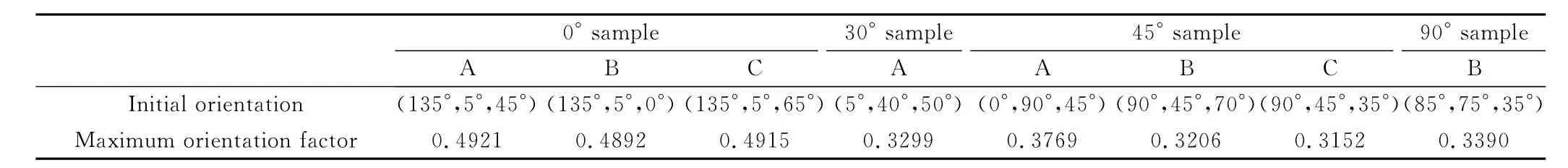

本实验用料的抑制剂方案为MnS+AlN,因此,热变形过程中应主要析出MnS粒子。MnS在热变形过程中的主要形核方式为位错和晶界上形核,而形变温度升高所导致的位错密度下降会使粒子在位错线上的形核率降低,而多数在晶界处形核[15,16,22,23]。实验结果表明,热压缩后晶粒内的粒子数量普遍较少。一方面是由于柱状晶组织尺寸粗大,样品中所含晶粒数很少,压缩后中心最多只有3个晶粒,因此,实验中MnS在晶界处(主要指大角度晶界)形核的比例降低,应是以位错或晶粒内部的小角度晶界形核为主。另一方面应是变形温度较高并且形变量较低所导致的粒子析出驱动力不足而无法充分析出。对于层错能很高的电工钢来说,形变的主要机制就是位错的滑移,而滑移系开动的难易程度则取决于变形晶粒的取向因子的大小。也就是说,热变形时晶粒的初始取向是影响电工钢中第二相粒子析出的主要因素之一。一方面,取向因子的大小决定晶粒变形的难易,即晶粒的软硬程度。软取向晶粒的取向因子大,易于变形,产生的缺陷密度较小,使粒子的形核率降低,不利于粒子的析出。硬取向晶粒的取向因子小,滑移系开动困难,可产生较高的位错和小角度晶界等缺陷密度,使粒子可大量析出。另一方面,通过前面的分析,晶粒的初始位向决定了形变时取向的转动路径,也是影响粒子析出的重要因素。取向转动路径大,过程中需要位错的长程迁动,会产生较高的缺陷密度,促进粒子析出。总体上形变后〈111〉晶粒内的析出普遍多于〈100〉晶粒。具体来看,利用Sachs模型模拟柱状晶50%单向压缩的情况,计算中得到样品中各初始晶粒的取向因子最大值,这里只关注〈100〉和形变后转向〈111〉的初始晶粒,如表2所示。由表2可见,〈100〉晶粒具有最大的取向因子,说明其软取向的特点,形变时滑移系易于开动,产生的缺陷密度小,粒子形核率低,析出数量少。初始晶粒偏离轴向超过40°时,晶粒的取向因子变小,形变时滑移系开动困难,需要发生复杂的交互作用,期间会产生大量的缺陷密度,有利于粒子的形核析出。而取向因子越小,说明晶粒变形越困难,形变时就会产生越多的缺陷,粒子的析出量越大。相同条件下,对比〈100〉晶粒,〈111〉形变晶粒内部粒子细小弥散的原因应该与晶粒内部较高的缺陷密度有关。高缺陷密度对应高的储能,同时可为粒子提供较多的形核点,使之可相对大量且弥散地析出。而〈100〉晶粒内部则缺少粒子析出的动力和位置,先析出的质点作为形核点继续析出,导致了晶粒内部粒子一定程度的粗化。回复过程中,MnS在形变晶粒内缺陷的帮助下进一步析出,析出方式除了位错和晶界之外还有形变晶粒内部先析出的粒子,也可作为新粒子的核心继续析出。〈100〉晶粒内粒子数较少,钉扎力不足,且形变储能低,可使形变基体较快地完成回复,同时晶粒内部缺陷密度较小,导致粒子析出数量不足并发生粗化。而〈111〉晶粒内因为粒子数量较多,对回复及再结晶的限制作用较强,在晶粒内部较高的形变储能及缺陷密度的作用下,使粒子可以充分析出。说明,相同条件下,晶粒内形变储能高,回复或再结晶时粒子可弥散、大量地析出。

表2 样品中初始晶粒的取向因子最大值Table2 Maximal orientation factors of initial grains

4 结论

(1)0°样品〈100〉柱状晶50%热压缩变形后仍为〈100〉取向,形变时各滑移系的作用相互抵消,绕ND∥〈100〉方向转动,与单晶行为一致。柱状晶长轴与压缩轴偏转度超过30°,取向的稳定性变差,超过40°,形变后转向〈111〉取向。

(2)晶粒的初始取向是影响电工钢中第二相粒子析出的关键因素。取向因子小,晶粒变形困难,期间滑移系需要发生复杂的交互作用,产生较大的缺陷密度,可有效提高粒子的形核率。〈100〉晶粒取向因子大,形变时产生的缺陷密度小,粒子析出数量少。

(3)热压缩时,变形温度和形变量是影响粒子析出的关键因素。变形温度高、形变量小,粒子析出驱动力不足,无法充分析出,晶粒内抑制剂不足。回复后,形变晶粒内高的储能及缺陷密度是促进粒子进一步析出的主要因素,〈100〉取向晶粒内的粒子数量少于〈111〉晶粒且尺寸相对较大。

[1]SHIN H J,AN J K,PARK S H,et al.The effect of texture on ridging of ferritic stainless steel[J].Acta Materialia,2003,51(16):4693-4706.

[2]HUH M Y,ENGLER O.Effect of intermediate annealing on texture,formability and ridging of 17%Cr ferritic stainless steel sheet[J].Materials Science and Engineering A,2001,308(1-2):74-87.

[3]TSUJI N,TSUZAKI K,MAKI T.Effect of initial orientation on the cold rolling behavior of solidified columnar crystals in a 19%Cr ferritic stainless steel[J].ISIJ International,1992,32(12):1319-1328.

[4]TSUJI N,TSUZAKI K,MAKI T.Effect of initial orientation on the recrystallization behavior of solidified columnar crystals in a 19%Cr ferritic stainless steel[J].ISIJ International,1993,33(7):783-792.

[5]何忠治,孙学范,帅仁杰.抑制剂对取向硅钢再结晶行为的影响[J].金属学报,1985,21(2):A126-A130.HE Z Z,SUN X F,SHUAI R J.Behavior of secondary recrystallization in oriented Si steel containing various inhibitors[J].Acta Metallurgica Sinica,1985,21(2):A126-A130.

[6]HORKY P,PÁCL P.Effective grain growth inhibition in silicon steel[J].Journal of Magnetism and Magnetic Materials,1984,41(1-3):14-16.

[7]ZAVERYUKHA A,DAVIS C.An investigation into the cause of inhomogeneous distributions of aluminum nitrides in silicon steels[J].Materials Science and Engineering A,2003,345(1):23-27.

[8]SHIMIZU Y,ITO Y,IIDA Y.Formation of the Goss orientation near the surface of 3pct silicon steel during hot rolling[J].Metallurgical Transactions,1986,17A(8):1323-1334.

[9]HÖLSCHER M,RAABE D,LÜCKE K.Rolling and recrystallization textures of bcc steels[J].Materials Technology,1991,62(12):567-575.

[10]MATSUOKA S,MORITA M,FURUKIMI O,et al.Effect of lubrication condition on recrystallization texture of ultra-low C sheet steel hot-rolled in ferrite region[J].ISIJ International,1998,38(6):633-639.

[11]ENGLER O,HUH M Y,TOMÉC N.A study of throughthickness texture gradients in rolled sheets[J].Metallurgical and Materials Transactions A,2000,31(9):2299-2315.

[12]崔凤娥,杨平,毛卫民.电工钢热压缩时动、静态再结晶组织及取向分析[J].材料热处理学报,2011,32(1):38-42.CUI F E,YANG P,MAO W M.Analysis of dynamic and static recrystallization microstructureandorientations in a hot-compressed electrical steel[J].Transactions of Materials and Heat Treatment,2011,32(1):38-42.

[13]LIU H T,LIU Z Y,LI C S,et al.Solidification structure and crystallographic texture of strip casting 3wt%Si non-oriented silicon steel[J].Materials Characterization,2011,62(5):463-468.

[14]QIAN H,YANG P,ZHENG G H,et al.Grain orientations and their influence on precipitation in hot compressed columnar grains in electrical steel[J].Materials Science Forum,2012,702-703:738-741.

[15]SUN W P,MILITZER M,JONAS J J.Diffusion-controlled growth and coarsening of MnS during hot deformation[J].Metallurgical Transactions A,1992,23(11):3013-3023.

[16]SUN W P,MILITZER M,JONAS J J.Strain-induced nucleation of MnS in electrical steels[J].Metallurgical Transactions A,1992,23(3):821-830.

[17]ABE H,MATSUO M,ITO K.Cold rolling and recrystalization textures of silicon-iron crystals rolled in(100)[001]orientation[J].Transaction JIM,1963,4:28-32.

[18]HU H.A study on the texture formation in rolled and annealed crystals of silicon-iron[J].Transactions of the Metallurgical Society of AIME,1961,221:130-140.

[19]WALTER J L,KOCH E F.Electron microscope study of the structures of cold-rolled and annealed(100)[001]crystals of high-purity silicon-iron[J].Acta Metallurgica,1962,10(11):1059-1075.

[20]WALTER J L,HIBBARD W R.Texture of cold-rolled and recrystallized crystals of silicon-iron[J].Transactions of the Metallurgical Society of AIME,1958,212:731-737.

[21]MAO W M.Simulation of shear texture formation in the surface layer of interstitial free steel sheets[J].International Journal of Engineering Simulation,2001,2(1):17-23.

[22]TAKAMIYA T,OBARA T,MURAKI M,et al.Influence of sulfur content and deformation temperature on precipitation behavior of MnS in 3%Si steel[J].Journal of the Iron and Steel Institute of Japan,2003,89(5):518-523.

[23]安治国,毛卫民.取向电工钢中MnS粒子析出形核行为[J].材料热处理学报,2010,31(2):45-50.AN Z G,MAO W M.Precipitation nucleation behaviors of MnS particles in a grain-oriented electrical steel[J].Transactions of Materials and Heat Treatment,2010,31(2):45-50.