复杂断面空心铝型材分流模挤压焊合过程金属流变行为分析

黄东男,于洋,李有来,左壮壮

(1内蒙古工业大学 材料科学与工程学院,呼和浩特010051;2北京航空材料研究院,北京100095)

随着航空航天、轨道交通、机械制造等领域的高速发展,对异形复杂的特种空心铝型材需求逐渐增加。此类型材作为上述领域的重要构件,要求具有高尺寸精度、形位公差及良好的综合性能[1]。

采用平面分流组合模(以下简称分流模)挤压特种空心铝型材是目前最为可行的生产加工方法[2]。此类型材模具的分流孔数目多、模腔结构复杂,相关尺寸繁杂,设计难度较大,依靠工程类比和模具设计师个人经验的传统的模具设计方法很难满足要求。目前以数值模拟取代部分实验,已成为研究复杂构件精确成形过程、制定合理模具结构、优化工艺、奠定成形理论的最有效手段[2]。

应用于挤压成形数值模拟的方法主要包括有限元法(FEM)、有限体积法(Finite Volume Method,FVM)及任意拉格朗日欧拉法(Arbitrary Lagrange Euler,ALE)。基于FEM和FVM的数值模拟方法主要用于模拟分析瞬态挤压过程[3],国内外学者通过该方法获得了焊合室深度对圆管挤压时的挤压力、应力应变场及模具受力的分布规律[4];微通道管成形时的金属流速分布和焊合质量特征[5];模具结构参数对挤出空心型材外形质量的影响[6];挤压速率对空心型材焊合质量的影响[7];方管挤压成形过程中死区分布、金属流速及其焊合质量等信息[8,9]。基于ALE的数值模拟方法主要用于稳态挤压过程分析,如多腔壁板铝型材挤压成形过程的速度场、温度场、应力场及金属流动情况[10];阻流块的截面形状对流速控制的关键作用[11];列车车体型材挤压过程的金属流速及模具结构分析等[12]。

分流模挤压焊合过程是连接分流与成形过程的纽带[13],尤其是对于复杂断面空心型材,分流孔多且面积、形状不同,焊合室内金属流变行为、焊缝位置难于预测,而只有准确获得分流模模腔内围绕模芯的金属焊合过程、焊缝形状与位置情况,才能合理设置分流孔配置,挤出表面平直的型材制品。

然而,对于焊合面无法简化为刚性对称面的空心型材,上述三种数值模拟方法都不能直接模拟其挤压焊合过程,为此本文作者在有限元法的基础上,提出了一种焊合区网格重构技术[14],解决了该计算难题,率先对双孔模挤压方管过程的分流孔面积比、死区形状及分布、焊合室高度、模芯偏移等方面进行了研究[15,16]。在上述研究的基础上,本工作针对某企业的工业用复杂断面空心铝型材,采用该方法研究了该类型材挤压焊合过程的金属流变行为、焊合面位置、焊合力、型材成形质量等问题。在此基础上对分流孔配置中的分流孔面积、位置、宽展角等结构参数进行优化。

1 几何模型及焊合面网格重构

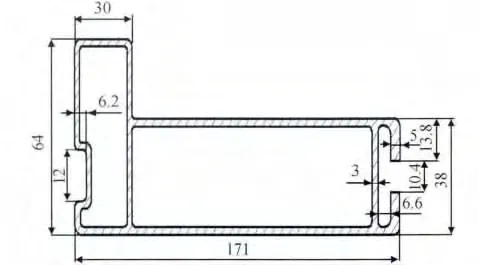

某企业所需复杂断面空心型材如图1所示,断面面积为1435.5mm2,有两个型孔、一个凹槽、一个C形槽。

图1 型材断面形状及尺寸Fig.1 Shape and dimensions of an industrial section

挤压成形所需的分流模三维实体模型如图2(a),(b)所示,相应尺寸参数如图2(c),(d)所示。可以看出上模有8个分流孔、2个模芯和1个引流孔。下模焊合室轮廓尺寸和上模分流孔外轮廓尺寸相同。图2(c)中,相邻分流孔间 H1与H2为10mm,H3为23mm,H4为23mm;分流孔 Q2,Q3,Q6,Q7的宽度b为13mm;宽展角D为6.7°;分流孔Q1,Q5,Q8面积为1881.9mm2,Q2,Q3,Q6,Q7面积为1594.5mm2,Q4面积为1418.0mm2;Q4分流孔长度h为21mm,上模厚度为110mm;模芯长度为32mm;下模厚度为87mm,焊合角θ为30°;挤压筒内径为φ238mm;引流槽宽度为11mm;挤压比为30.4,焊合压缩比为9.3。

图2 模具结构示意图(a)上模;(b)下模;(c)上模尺寸参数;(d)下模尺寸参数Fig.2 Model and structure of the porthole extrusion die(a)upper die;(b)bottom die;(c)main dimensions of the upper die;(d)main dimensions of the bottom die

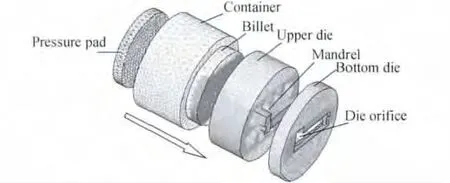

模拟计算时将A6xxx铝合金坯料设为黏塑性材料,模具设为刚性材料,坯料和模具之间选用剪切摩擦模型,摩擦因数(τ为接触摩擦切应力,σ为材料的流动应力)。根据A6xxx铝合金的圆环压缩实验结果,取m=1。参考现场生产工艺,坯料温度500℃、模具温度480℃、挤压筒温度420℃、挤压垫温度30℃,挤压速率2mm/s,有限元模型沿箭头方向装配前的位置情况如图3所示。

图3 有限元几何模型(装配前)Fig.3 Geometry model of FEM simulation(before assembling)

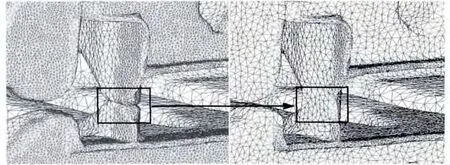

对于该类空心型材的焊合过程模拟计算时,存在焊合面网格单元相互接触,重叠的网格单元节点不能合并为一个节点,导致网格单元产生穿透,模拟计算被迫终止的现象。为此本文作者提出了一种基于Deform-3D结合Pro/Engineer的焊合面网格重构技术[14],当焊合面网格单元相互穿透区域和未穿透区域的体积相等时,删除相互穿透区域同时填补未充满区域网格,以满足挤压成形过程中体积不变准则。对于本工作的空心型材,根据模具结构,共有9个焊合区,在模拟计算时根据焊合顺序对9个焊合区逐一进行网格重构才能获得所需结果,如引流孔内的焊合区网格重构情况如图4所示。

图4 引流孔内的焊合区网格重构Fig.4 Meshes reconstruction of welding-planes in draining hole

2 模拟结果与分析

2.1 焊合过程金属流动行为分析

图5 分流和成形阶段(a)行程21.2mm;(b)行程36.7mm;(c)行程52.0mm Fig.5 Dividing and forming stage(a)with stroke of 21.2mm;(b)with stroke of 36.7mm;(c)with stroke of 52.0mm

分流模挤压通常分为分流、焊合、成形三个过程。对于该类型材,通常的模拟手段只能获得分流和成形阶段。图5为分流和成形阶段的模拟结果。由图5(a)可知,在分流阶段金属从上模的8个分流孔中流出,中部4孔流速快、边部4孔流速慢,随着挤压行程的增加,各孔内分流的金属长度差逐渐增大,当中部孔的金属率先与焊合室底面接触、开始径向流动时(中间4孔内分流的金属头部呈平面),边部孔内金属尚距离焊合室底面有一定的距离,如图5(b)所示。在成形阶段,挤出型材的断面流速不均,中部流速远大于左侧边部,型材底边中间部位上产生了卷翘,如图5(c)所示。

根据上述计算结果,很难准确推断产生缺陷的各分流孔的关联情况。而清楚再现密闭的焊合室内金属围绕模芯的流动行为、焊合面的焊合顺序及位置等金属流变焊合特征,可为分流孔配置优化设计提供有效的理论依据。

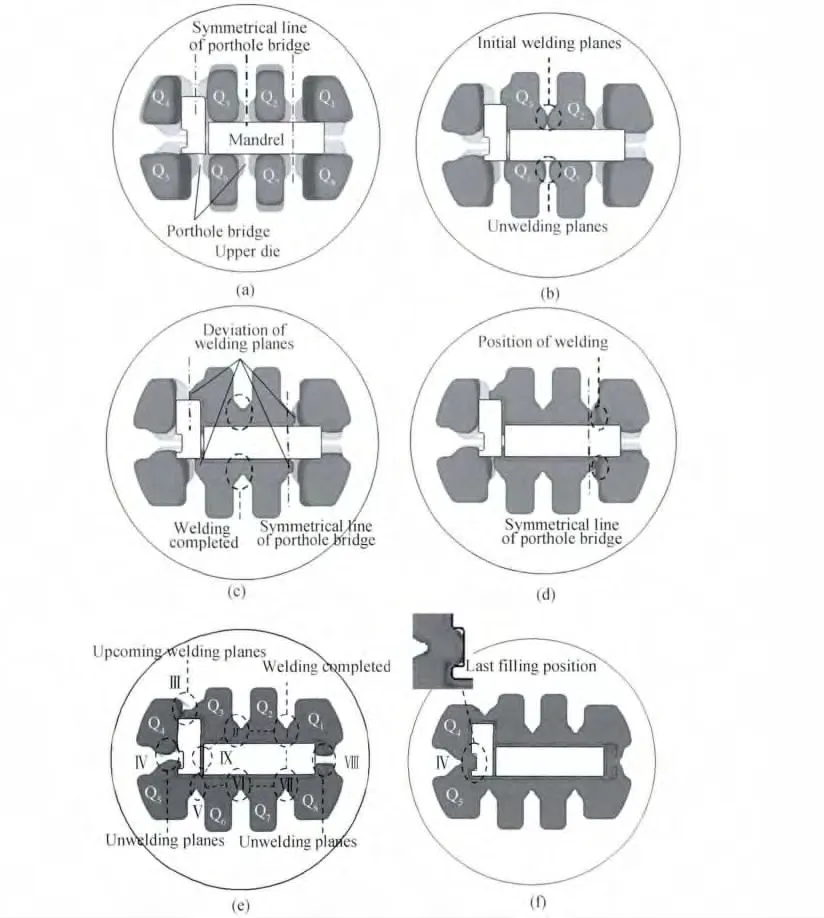

在分流阶段,中部4孔内的金属流速远高于两侧4孔。当行程为36.7mm时,中部4孔金属开始同时填充焊合室,而此时两侧4孔的金属尚处于分流阶段,在行程达到41.3mm时,抵达焊合室,此时分流阶段完成,8孔内的金属开始填充焊合室。在焊合室内的金属流动行为如图6所示,焊合的初始阶段如图6(a)所示。

根据图6(b)可知,在行程为48.4mm,Q2和Q3孔间的焊合面最先开始焊合,此时Q6和Q7等孔间焊合面尚未开始焊合。当行程达到49.7mm时,Q2和Q3孔、Q6和Q7孔焊合面完成焊合,如图6(c)所示。由图6(c)还可知,由于此4孔内金属流速明显高于边部(Q1,Q4,Q5和Q8)分流孔,使得向边部分流的焊合面流过分流桥的对称面,导致焊合位置偏离分流桥对称线,如图6(d)所示。这种分流桥下的金属流动不均,不仅对挤出型材的平直度产生影响,也将使得分流桥受力不均,影响使用寿命。

图6 焊合过程金属流动行为(a)行程41.3mm;(b)行程48.4mm;(c)行程49.7mm;(d)行程50.2mm;(e)行程51.0mm;(f)行程51.8mm Fig.6 Metal flowing behaviors in welding stage (a)with stroke of 41.3mm;(b)with stroke of 48.4mm;(c)with stroke of 49.7mm;(d)with stroke of 50.2mm;(e)with stroke of 51.0mm;(f)with stroke of 51.8mm

当挤压行程为51.0mm,根据图6(e)可知,图中Ⅰ~Ⅸ代表9个焊合部位,此时Q1和Q2孔(Ⅰ)、Q5和Q6孔(Ⅴ)、Q7和Q8孔(Ⅶ)、Q3和Q6(Ⅸ)引流孔的金属都已经完成焊合,加上率先完成焊合的Q2和Q3孔(Ⅱ)、Q6和Q7孔(Ⅵ),焊合室内9个焊合部位,已经完成了6个。剩余3个部位中,Q3和Q4孔(Ⅲ)间焊合面即将产生焊合,只有Q4和Q5孔(Ⅳ)、Q1和Q8(Ⅷ)孔内焊合面相距较远。随着挤压行程的增加,在剩余3个未完成的焊合部位(Ⅲ、Ⅳ、Ⅷ)中,由于Q4和Q5孔(Ⅳ)处的凹形槽角部难于填充、同时Q4和Q5孔处于边部、金属流速慢,因此是整个焊合室内最后充满的部位,如图6(f)所示。当挤压行程达到52.0mm时,整个焊合过程结束,开始完全进入成形阶段,挤出型材头部形状如图5(c)所示。

2.2 分流孔配置优化

通过上述模拟结果可得,产生挤出型材缺陷的主要原因是模具的边部Q1,Q4,Q5和Q8等4个分流孔相对中部4孔流速过慢,其中Q4孔流速最慢同时金属流量少;中间4孔流速也存在不均匀现象,Q2和Q3孔快,Q6和Q7孔慢。为了使焊合部位尽量保持在分流桥的对称线附近,同时尽量满足各焊合面能够同步焊合,对分流孔尺寸配置优化如下:

(1)为提高边部4孔流速,将宽展角D 由6.7°减小为5.2°。

(2)通过减小Q4孔与模具中心的距离、增加分流孔面积,提高Q4孔金属流速及流量。为此将H3由23mm减为20mm,使得Q4与Q3的间距变为28mm,分流孔底部距离中心线距离B1由13mm减为10mm,相应的h1增加到58mm,从而Q4孔面积增为1796.7 mm2。

(3)为了有利于凹形槽部位的填充,将Q5和Q6孔间距H4由23mm增为25mm。

(4)通过减小中部Q2和Q7孔的金属流量,改善Q1和Q2、Q7和Q8孔间的焊合位置。为此将Q2和Q7孔的宽度b由32mm减为30mm,其面积减为1505.1mm2,与挤压筒中心距离H1由10mm增加到13mm。

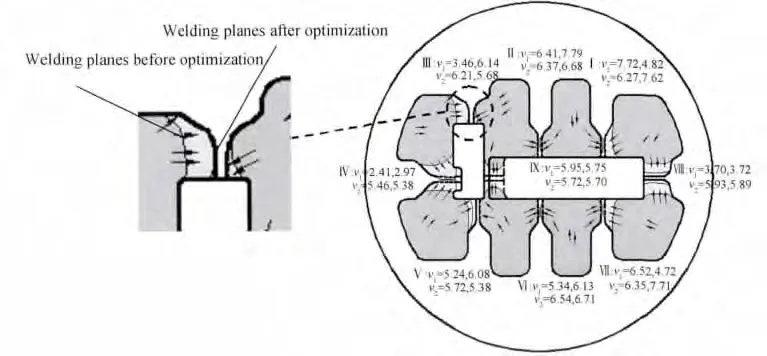

分流孔配置尺寸优化前后,当Q2和Q3孔(Ⅱ)开始焊合时,焊合室内各焊合面的流速及位置情况如图7所示,v1和v2分别为优化前后焊合面流速,图中深颜色区为优化前焊合面的流动位置,浅色区为优化后的位置。

图7 模具优化前后焊合面流速Fig.7 Velocities of welding planes before and after optimization

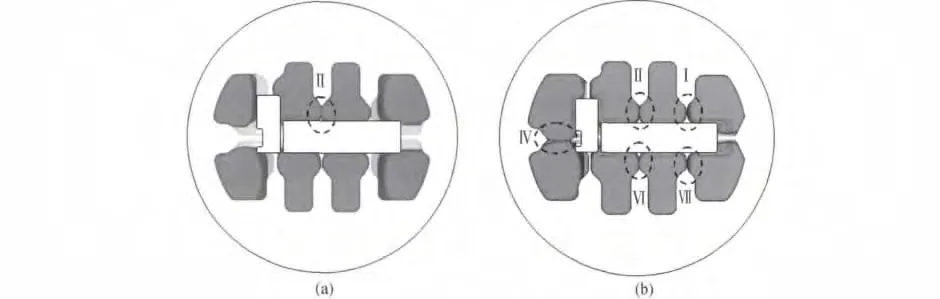

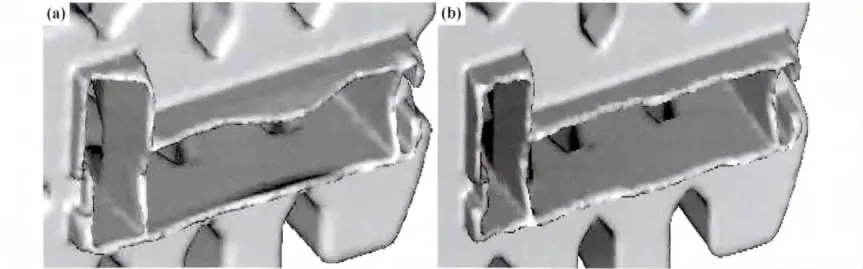

由图7可知,对于焊合部位Ⅲ,焊合面优化前的流速v1为3.46,6.14mm/s,左低右高,两者流速相差2.68mm/s;使得焊合部位在分流桥对称线的左侧。优化后流速v2为6.21,5.68mm/s,两者流速差仅为0.53mm/s,使得焊合部位基本保持在分流桥的对称线。同理可知,各个焊合面的流速差均得到较大改善,同时焊合部位从原来的仅有1个Ⅱ,增加Ⅰ、Ⅱ、Ⅳ、Ⅵ、Ⅶ共5个部位,焊合的同步性得到较大改善,如图8所示。可见分流孔配置优化后,焊合室内金属的流动均匀性得到了较大改善,消除了优化前挤出型材断面流速不均、底面卷翘、分流桥受力不均等缺陷,改善了挤出型材的外形质量,提高了模具寿命,如图9所示。

图8 模具优化前后焊合面位置(a)优化前;(b)优化后Fig.8 The positions of welding planes before and after optimization(a)before optimization;(b)after optimization

图9 挤出型材外形(a)优化前;(b)优化后Fig.9 The shapes of the extruded section in forming stage(a)before optimization;(b)after optimization

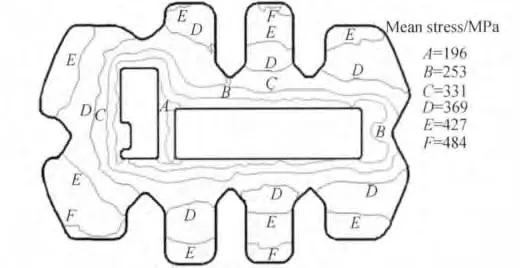

分流模挤压过程中,焊合室内静水压力决定焊合质量及模芯均匀受力情况,模具结构优化后,稳态挤压时金属变形体的静水压力分布如图10所示。由图10可知,焊合室内的静水压力分布由焊合室周边向模芯表面逐渐减小,模芯周围所受静水压力分布均匀,约为253MPa,能够满足焊合要求。由于模芯受到不均应力作用而产生偏移是导致型材断面壁厚偏差的主要因素之一,由图10还可知,模芯受力均匀,不容易产生偏移,有利于提高模具使用寿命,减小和避免型材壁厚超差缺陷。

图10 焊合室内静水压力分布Fig.10 Hydrostatic stress distribution in welding chamber

3 实验验证

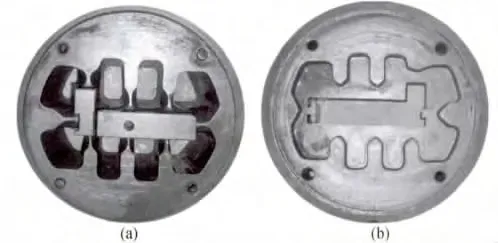

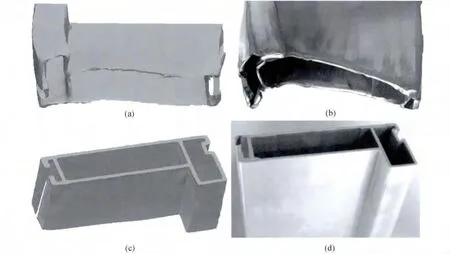

根据优化后的模具尺寸,加工制作的分流模实物,如图11所示。采用模拟工艺参数,在2500吨卧式挤压机上进行生产实验,初始阶段(挤出型材的头部)和稳态挤压时型材外形的模拟和挤压实验结果,如图12所示。可知,两者金属流动行为的趋势基本相同,表明采用此计算方法可为复杂断面空心铝型材分流模挤压分流、焊合、成形过程金属流动行为规律以及模具结构优化设计提供理论参考。

图11 分流模(a)上模;(b)下模Fig.11 Porthole dies(a)upper die;(b)bottom die

图12 模拟和实验结果(a)初始阶段(模拟结果);(b)初始阶段(实验结果);(c)稳态阶段(模拟结果);(d)稳态阶段(实验结果)Fig.12 Simulation and experimental results(a)initial stage(simulation);(b)initial stage(experimental);(c)steady stage(simulation);(d)steady stage(experimental)

4 结论

(1)采用Deform-3D有限元计算软件,通过焊合面网格重构技术实现了复杂断面空心铝型材分流模挤压时包括焊合过程在内的全过程三维有限元数值模拟。

(2)在获得焊合室内金属围绕模芯的流动行为、焊合面的焊合顺序及位置等金属流变特征的基础上,通过调整分流孔面积、各分流孔与挤压筒中心距离、两侧分流孔的宽展角的配置,改善了焊合过程的金属流动均匀性,使得同步焊合部位由原来1个增加到5个,进而消除了挤出型材断面中部流速快、左部慢与底面卷翘等成形缺陷。

(3)焊合室内静水压力为196~484MPa,能够满足焊合质量;模芯周围所受静水压力分布均匀,不容易产生偏移,有利于提高模具使用寿命,减小或避免型材壁厚超差缺陷。

[1]谢建新.金属挤压技术的发展现状与趋势[J].中国材料进展,2013,32(5):254-263.XIE J X.Current situation and development trends of metals extrusion technology[J].Materials China,2013,32(5):254-263.

[2]谢建新,刘静安.金属挤压理论与技术 [M].2版.北京:冶金工业出版社,2012.XIE J X,LIU J A.Theory and Technology for Metal Extrusion[M].2nd ed.Beijing:Metallurgical Industry Press,2012.

[3]张志豪,谢建新.挤压模具数字化设计与数字化制造[J].中国材料进展,2013,32(5):293-299.ZHANG Z H,XIE J X.Digital design and manufacture of extrusion die[J].Materials China,2013,32(5):293-299.

[4]邸利青,张士宏.分流组合模挤压过程数值模拟及模具优化设计[J].塑性工程学报,2009,16(2):123-127.DI L Q,ZHANG S H.Porthole die extrusion process numerical simulation and optimal die design[J].Journal of Plasticity Engineering,2009,16(2):123-127.

[5]唐鼎,邹天下,李大永,等.亚毫米孔径微通道铝合金管挤压成形的数值模拟[J].塑性工程学报,2011,18(3):25-29.TANG D,ZOU T X,LI D Y,et al.Numerical simulation study upon extrusion forming of microchannel tube[J].Journal of Plasticity Engineering,2011,18(3):25-29.

[6]LIU P,XIE S S,CHENG L .Die structure optimization for a large,multi-cavity aluminum profile using numerical simulation and experiments[J].Materials and Design,2012,36:152-160.

[7]ZHANG C S,ZHAO G Q,CHEN Z R,et al.Effect of extrusion stem speed on extrusion process for a hollow aluminum profile[J].Materials Science and Engineering:B,2012,177(19):1691-1697.

[8]LIU G,ZHOU J,DUSZCZYK J.FE analysis of metal flow and weld seam formation in a porthole die during the extrusion of a magnesium alloy into a square tube and the effect of ram speed on weld strength[J].Journal of Materials Processing Technology,2008,200(1-3):85-98.

[9]YANG D Y,KIM K J.Design of processes and products through simulation of three-dimensional extrusion[J].Journal of Materi-als Processing Technology,2007,191(1-3):2-6.

[10]徐磊,赵国群,张存生,等.多腔壁板铝型材挤压过程数值模拟及模具优化[J].机械工程学报,2011,47(22):61-68.XU L,ZHAO G Q,ZHANG C S,et al.Numerical simulation of extrusion process and die optimization for aluminum multi-cavity profile[J].Journal of Mechanical Engineering,2011,47(22):61-68.

[11]喻俊荃,赵国群,张存生,等.阻流块对薄壁空心铝型材挤压过程材料流速的影响[J].机械工程学报,2012,48(16):52-58.YU J Q,ZHAO G Q,ZHANG C S,et al.Effect of baffle-block on material flow velocity during thin-walled hollow aluminum profile extrusion[J].Journal of Mechanical Engineering,2012,48(16):52-58.

[12]宋佳胜,林高用,贺家健,等.列车车体106XC型材挤压过程数值模拟及模具优化[J].中南大学学报:自然科学版,2012,43(9):3372-3379.SONG J S,LIN G Y,HE J J,et al.Numerical simulation of extrusion process and die optimization of 106XC aluminum body profile for track vehicle[J].Journal of Central South University:Science and Technology,2012,43(9):3372-3379.

[13]黄东男,于洋,宁 宇,等.分流模挤压非对称断面铝型材有限元数值模拟分析[J].材料工程,2013,(3):32-37.HUANG D N,YU Y,NING Y,et al.FEM simulation of an Alalloy profile with non-symmetrical cross section during porthole extursion[J].Journal of Materials Engineering,2013,(3):32-37.

[14]谢建新,黄东男,李静媛,等.一种空心型材分流模挤压焊合过程数值模拟技术[P].中国专利:ZL200910088960.7,2010-10-27.XIE J X,HUANG D N,LI J Y,et al.A numerical simulation technology for hollow profile extrusion by porthole die[P].China Patent:ZL20091008896.7,2010-10-27.

[15]黄东男,李静媛,张志豪,等.方形管分流模双孔挤压过程中金属的流动行为[J].中国有色金属学报,2010,20(3):488-495.HUANG D N,LI J Y,ZHANG Z H,et al.The metal flowing behaviors during the diplopore extrusion of square tube by a porthole die[J].The Chinese Journal of Nonferrous Metals,2010,20(3):488-495.

[16]黄东男,张志豪,李静媛,等.焊合室深度及焊合角对方形管分流模双孔挤压成形质量的影响[J].中国有色金属学报,2010,20(5):954-960.HUANG D N,ZHANG Z H,LI J Y,et al.Influence of welding chamber depth and welding angle on forming quality of diplopore extrusion of square tube by aporthole die[J].The Chinese Journal of Nonferrous Metals,2010,20(5):954-960.