利用APT研究RPV模拟钢中相界面原子偏聚特征

张植权,周邦新,2,蔡琳玲,王均安,2,刘文庆,2

(1上海大学 材料研究所,上海200072;2上海大学 微结构重点实验室,上海200444)

工程应用的金属材料主要为多相材料,相界面的分布形态以及化学特性对材料的强韧性[1,2]、高温蠕变[3,4]和应力腐蚀[5]等性能具有较大影响。溶质或杂质原子在相界面的偏聚会降低相界面能量,并影响相界面的迁移以及相组织的稳定性,对材料的腐蚀和高温力学性能等都会产生重要影响。原子探针层析技术(Atom Probe Tomography,APT)是一种定量显微成分分析方法,它可以直观表征不同原子在三维空间的分布情况,并精确地给出不同元素在指定体积范围内的浓度,因而是研究界面原子偏聚的理想方法。

目前,全球绝大多数压水堆核电站的反应堆压力容器(Reactor Pressure Vessel,RPV)都用 Mn-Mo-Ni低合金高强度铁素体钢(A508-Ⅲ)制成。在长期服役工况下,由于中子辐照损伤以及高温(288℃)长时间时效的共同作用,RPV钢中的杂质Cu原子会以细小弥散的富Cu相形式析出,引起材料韧脆转变温度升高,严重威胁反应堆的安全运行。因此,RPV钢的辐照脆化现象受到广泛关注,国内外对此进行的大量研究[6-9]表明,RPV钢的脆化程度与中子辐照注量、杂质原子Cu的含量以及P原子在界面处的偏聚有关。但由于中子辐照实验费用高,且实验操作难度大,因此,许多研究人员也采用热时效的方法来研究RPV钢中纳米富Cu相的析出过程[10-12],通过长时间等温时效,观察RPV显微组织的变化,并与辐照条件下进行对比。由于Cu在商用RPV钢中的含量较低,一般少于0.07%(原子分数,下同),仅通过热时效的方法使富Cu相析出需要相当长的时间,为了加速富Cu相的析出,以缩短实验时间,本研究采用将Cu含量提高至0.49%的模拟钢,在对热时效后的RPV模拟钢试样进行APT分析时,观察到富Cu相在碳化物/α-Fe基体界面处析出,进而分析了溶质和杂质原子在碳化物/α-Fe基体、富Cu相/α-Fe基体以及富Cu相/碳化物不同相界面处的偏聚行为。

1 实验材料与方法

实验所用RPV模拟钢是在A508-Ⅲ钢成分的基础上提高了杂质Cu含量并降低了Mo含量,其化学成分见表1。配好的原料经真空感应炉冶炼,铸锭质量约40kg,再经热锻热轧制成4mm厚的板材,用电火花线切割得到尺寸为4mm×30mm×30mm的小样品,在880℃保温0.5h后水淬,随后在660℃保温10h进行调质处理,最后样品在400℃时效1000h。

APT分析时,需将试样制备成曲率半径小于100nm的针尖状,先用电火花线切割机从试样中心部位切割出尺寸为0.5mm×0.5mm×30mm的方形细棒,然后分别以体积分数25%的高氯酸乙酸和2%的高氯酸2-丁氧基乙醇为电解液,利用电解抛光分两步制备针尖状样品。用LEAP 3000HR型三维原子探针采集实验数据,样品冷却至50K,脉冲频率200kHz,脉冲分数为20%,采集的数据最后通过IVAS 3.6.0软件进行分析。APT试样详细制备步骤及分析原理可参阅文献[13]。

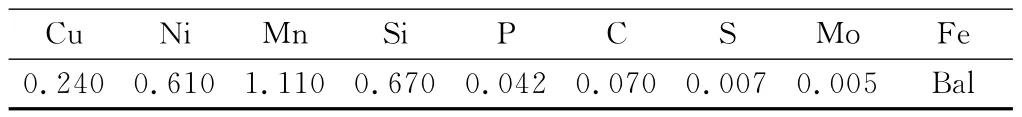

表1 RPV模拟钢的化学成分(原子分数/%)Table1 Chemical compositions of RPV model steel(atom fraction/%)

2 结果与讨论

2.1 时效样品中原子分布特征的观察

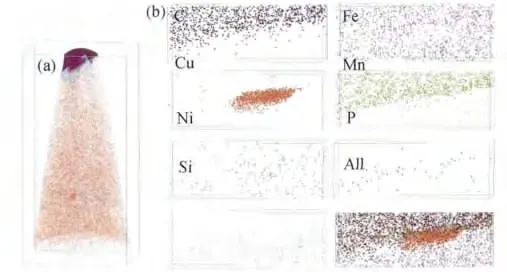

图1是400℃时效1000h的样品经APT分析后得到的C,Fe,Cu,Mn,Ni,P和Si原子的三维空间分布图,分析尺寸为183nm×105nm×110nm,其中每一个点代表检测到的一个原子。可以看到Fe,P和Si分布比较均匀,C和Mn在样品尖端同一处聚集,Mn是弱碳化物形成元素,可溶于碳化物形成合金碳化物。在APT分析的体积内,得到了4个富Cu相,其中一个富Cu相中还有Mn和Ni(图1中箭头所示)的富集现象。研究表明,在富Cu相/α-Fe基体界面处会出现Mn和Ni的偏聚现象,这应该与Mn和Ni偏聚后能降低界面能有关[14,15]。为了便于比较界面处原子浓度与基体中的差别,表2给出了模拟钢时效1000h后APT分析时得到α-Fe基体中各元素的原子分数。由于400℃时效后已有富Cu相和碳化物析出,因而α-Fe基体中Cu和C的原子分数已有明显降低,Mn会偏聚在碳化物和富Cu相中,Ni会偏聚在富Cu相中,因而α-Fe基体中 Mn和Ni的原子分数也有所下降。

图1 RPV模拟钢调质处理后在400℃时效1000h样品中不同元素的原子分布图Fig.1 Atom distribution maps of RPV model steel specimen after aging 1000hat 400℃

表2 RPV模拟钢在400℃时效1000h基体中各元素的原子分数Table2 The atom fraction of different elements inα-Fe matrix for RPV model steel specimen after aging 1000hat 400℃

从图1中还可以看到有2个富Cu相在碳化物/α-Fe基体界面处析出。为了更清楚地观察碳化物/α-Fe基体界面处各元素的分布情况,选取局部特征区域放大后进行分析,所选区域如图2(a)中方框所示。图2(b)显示碳化物/α-Fe基体界面附近 C,Fe,Cu,Mn,Ni,P和Si原子的分布图,分析区域尺寸为10nm×10nm×29nm。可以观察到C和Mn富集在一处,形成合金碳化物,Si从碳化物中被排挤出来,分布在α-Fe基体中,P在碳化物和α-Fe基体界面处偏聚非常明显,而Ni在富Cu相周围偏聚比较明显。为了精确表征相界处各种原子的偏聚情况,需对界面附近的成分进行定量分析。

图2 选取的特征区域(a)以及特征区域内C,Fe,Cu,Mn,Ni,P和Si原子的空间分布图(b)Fig.2 The selected interest region(a)and atom distribution maps of C,Fe,Cu,Mn,Ni,P and Si(b)

2.2 相界面上原子偏聚的分析

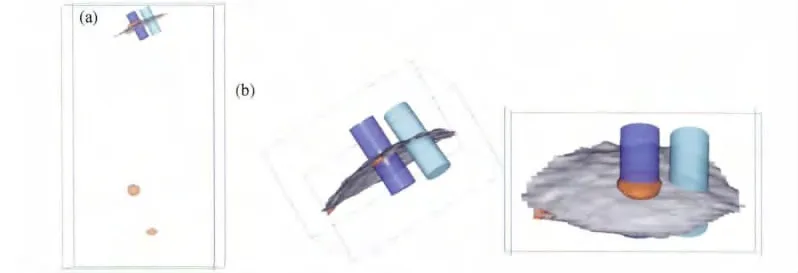

由于相界面一般为曲面,所以选择以界面法向为轴向的圆柱形区域进行相界面附近成分的分析,并沿圆柱体轴向进行成分数据采集。选择区域如图3(a)所示,左侧圆柱体穿过富Cu相/α-Fe基体以及富Cu相/碳化物界面,右侧圆柱体穿过碳化物/α-Fe基体界面。为了更清楚地显示分析成分时圆柱体与各相界面的位向关系,将图3(a)顶端部位放大,并分别从不同观察角度展示了分析圆柱体与各相界面的位向关系,如图3(b)所示。可以看出,所选圆柱体的轴向与各相界面的法向基本平行,图中灰色薄片部分代表碳化物/α-Fe基体界面。所选择的成分分析圆柱体直径为8nm,长20nm。

图3 碳化物/α-Fe基体、富Cu相/α-Fe基体以及富Cu相/碳化物界面处成分分析时圆柱体的位置示意图(a)以及不同角度放大后示意图(b)Fig.3 The location of selected cylinder for the composition analysis at the interfaces of carbide/α-Fe matrix,Cu-rich phase/α-Fe matrix and Cu-rich phase/carbide(a)and magnified region from two different angles(b)

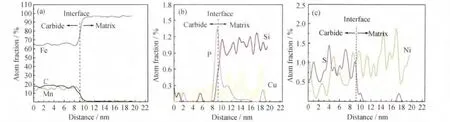

图4为碳化物/α-Fe基体界面附近各元素的成分分布图。设定Fe成分曲线的上下平台平均值所对应的距离为相界面,并在图中用虚线标出。从图4(b)可以发现,P原子在碳化物/α-Fe基体界面处偏聚非常明显,其最高原子分数约为1.35%,为基体中平均原子分数的31倍。P原子的偏聚会降低相界面的界面能以及减少基体晶格畸变,但同时也会减弱相界面处α-Fe原子与碳化物的结合力,从而使材料脆性增大韧性降低[16],导致材料韧脆转变温度升高。从图4(b)还可以看出,Cu和Si在碳化物中的浓度明显低于基体中的浓度,这可能是因为在碳化物形成过程中,Cu和Si原子被排挤出碳化物,但它们在基体中的扩散速率较慢,从而使Cu和Si原子在靠近界面处的基体中富集。Caballero等[17]发现,在马氏体回火过程中,Si最后会从碳化物中排挤出来。从图4(c)中发现杂质S原子在碳化物中的原子分数约为0.92%,而在基体中的原子分数近乎为0。这是因为Mn与S有较强的亲和力,因而Mn原子在碳化物中富集后也会富集S原子。从图4(c)中同时发现界面处没有Ni原子的偏聚,其在碳化物与基体中分布较均匀。

图4 碳化物/α-Fe基体界面附近Fe,Mn,C(a),Cu,P,Si(b)以及 Ni,S(c)元素成分分布图Fig.4 The composition profiles of Fe,Mn,C(a),Cu,P,Si(b),Ni,S(c)near the interface of carbide/α-Fe matrix

图5 碳化物/富Cu相以及富Cu相/α-Fe基体界面附近Fe,Mn,C(a),Cu,P,Si(b)以及 Ni,S(c)元素成分分布图Fig.5 The composition profiles of Fe,Mn,C(a),Cu,P,Si(b),Ni,S(c)near the interface of carbide/Cu-rich phase and Cu-rich phase/α-Fe matrix

图5为碳化物/富Cu相界面以及富Cu相/α-Fe基体界面附近各元素的成分分布图。从图5(a)可以看出,Fe原子在碳化物区域的原子分数保持在64%,靠近左侧界面时,Fe原子分数下降,进入富Cu相后达到最低,当进入α-Fe基体后Fe的原子分数保持在97%。Cu原子在碳化物区域中的原子分数几乎为0,靠近界面时,Cu浓度逐渐增加到最大值后开始下降,最后在基体中浓度保持在一个很低的值。设定Cu浓度分布曲线与Fe浓度分布曲线相交处为富Cu相/α-Fe基体界面,并在图中用虚线标出。图5(a)中Mn和C浓度分布曲线与图4(a)中Mn和C浓度分布曲线走向基本一致,但可以观察到Mn原子在富Cu相/α-Fe基体界面处只有微弱偏聚,在图5(a)中用红色箭头标出。从图5(b),(c)中可以看到,只有Ni原子在富Cu相/α-Fe基体界面处有明显偏聚,其最高原子分数为6.65%,约为基体中的10.9倍。徐刚等[18]在采用APT分析富Cu相/α-Fe基体界面处溶质或杂质原子偏聚情况时,发现Ni,Mn,P和C原子在该界面处均有偏聚,其中Mn的偏聚倾向最大。这与本次研究结果的差别较大,原因可能是本次研究中,该富Cu相是在富Mn的碳化物和α-Fe基体界面处形核析出,在合金渗碳体周围会有Mn和C元素的贫化,因而使得Mn和C原子在富Cu相和α-Fe基体界面处偏聚不明显。由于P原子在碳化物和α-Fe基体界面处偏聚倾向较大,这会造成P原子在该界面附近区域的贫化,因此导致P原子在富Cu相/α-Fe基体界面处偏聚也不明显。这说明原子在界面上的偏聚特征不仅与原子特征及界面的结构特征有关,还会与周边的环境特征有关。如果该种环境会造成某种元素成分的贫化,那么该种元素原子的偏聚倾向也会发生变化。同时,从图4和图5中都可以观察到Si原子从碳化物中被排挤出后,在靠近富Cu相/α-Fe基体界面处的基体一侧富集,平均原子分数约为0.91%;碳化物中富集了Mn后,S原子在碳化物中也发生了富集,平均原子分数约为0.92%。

从图5可以看出,各种原子在富Cu相/碳化物界面处均未发生偏聚。Takeuchi等[19]发现,碳化物与面心立方结构的相结合紧密,富Cu相也是面心立方结构,因而两相原子之间结合紧密,相界面原子排列较规则,界面能低,其他原子在该界面处不容易产生偏聚。

3 结论

(1)P原子在碳化物/α-Fe基体界面处偏聚非常明显,但未发现其他原子在该界面处有明显偏聚。在富Cu相/α-Fe基体界面处Ni原子偏聚最明显,Mn原子只有微弱的偏聚,但未发现其他原子的偏聚现象。在富Cu相/碳化物相界面处未发现溶质或杂质原子的偏聚现象。

(2)不同相界处不同原子的偏聚倾向差别很大,这不仅与相界面的结构及原子种类有关,还与周边存在其他相的特性有关。

[1]HAN Q B,QIAN M L,WANG H.Investigation of solid/solid interface waves with laser ultrasonics[J].Ultrasonics,2006,44:1323-1327.

[2]CHARLEUX M,POOLE W J,MILITZER M,et al.Precipitation behavior and its effect on strengthening of an HSLA-Nb/Ti steel[J].Metallurgical and Material Transactions A,2001,32(7):1635-1647.

[3]FUJIWARA M,UCHIDA H,OHTA S.Effect of boron and carbon on creep strength of cold-worked type 316stainless steel[J].Journal of Materials Science Letters,1994,13(8):557-559.

[4]LAHA K,KYONO J,SASAKI T,et al.Improved creep strength and creep ductility of type 347austenitic stainless steel through the self-healing effect of boron for creep cavitation[J].Metallurgical and Material Transactions A,2005,36(2):399-409.

[5]ASARO R J,TILLER W A.Interface morphology development during stress corrosion cracking[J].Metallurgical Transactions,1972,3(7):1789-1796.

[6]MILLER M K,RUSSELL K F,SOKOLOV M A,et al.APT characterization of irradiated high nickel RPV steels[J].Journal of Nuclear Materials,2007,361(2-3):248-261.

[7]MILLER M K,RUSSELL K F,SOKOLOV M A,et al.Atom probe tomography characterization of radiation-sensitive ks-01 weld[J].Journal of Nuclear Materials,2003,320(3):177-183.

[8]ACOSTA B,DEBARBERIS L,SEVINI F,et al.Cu effects on radiation embrittlement of Ni-containing complex model alloys and the related potentials of the thermoelectric method[J].NDT&E International,2004,37(4):321-324.

[9]佟振峰,林虎,宁广胜,等.低铜合金反应堆压力容器钢辐照脆化预测评估模型[J].原子能科学技术,2009,43(增刊1):103-108.TONG Zhen-feng,LIN Hu,NING Guang-sheng,et al.Prediction model on irradiation embrittlement of low copper alloy reactor pressure vessel steels[J].Atomic Energy Science and Technology,2009,43(Suppl 1):103-108.

[10]STYMAN P D,HYDE J M,WILFORD K,et al.Precipitation in long term thermally aged high copper,high nickel model RPV steel welds[J].Progress in Nuclear Energy,2012,57:86-92.

[11]HYDE J M,SHA G,MARQUIS E A,et al.A comparison of the structure of solute clusters formed during thermal ageing and irradiation[J].Ultramicroscopy,2011,111(6):664-671.

[12]PAREIGE P,RUSSELL K F,STOLLER R E,et al.Influence of long-term thermal aging on the microstructural evolution of nuclear reactor pressure vessel materials:an atom probe study[J].Journal of Nuclear Materials,1997,250(2-3):176-183.

[13]MILLER M K.Atom Probe Tomography:Analysis at the A-tomic Level[M].New York:Kliwer Academic/Plenum Publishers,2000.

[14]MILLER M K,SOKOLOV M A,NANSTAD R K,et al.APT characterization of high nickel RPV steels[J].Journal of Nuclear Materials,2006,351(1-3):187-196.

[15]XU G,CHU D F,CAI L L,et al.Investigation on the precipitation and structural evolution of Cu-rich nanophase in RPV model steel[J].Acta Metallurgica Sinica,2011,47(7):905-911.

[16]LU Z,FAULKNER R G,FLEWITT P E J.The role of irradiation-induced intergranular phosphorous segregation in the ductile-to-brittle transition temperature in ferritic steels[J].Materials Science and Engineering:A,2006,437(2):306-312.

[17]CABALLERO F G,MILLER M K,GARCIA-MATEO C.Carbon supersaturation of ferrite in a nanocrystalline bainitic steel[J].Acta Materialia,2010,58(7):2338-2343.

[18]徐刚,蔡琳玲,冯柳,等.利用APT对RPV模拟钢中界面上原子偏聚特征的研究[J].金属学报,2012,48(7):789-796.XU Gang,CAI Lin-ling,FENG Liu,et al.Segregation of atoms on the interfaces in the RPV model steel studied by APT[J].Acta Metallurgica Sinica,2012,48(7):789-796.

[19]TAKEUCHI T,KAMEDA J,NAGAI Y,et al.Study on microstructural changes in thermally-aged stainless steel weld-overlay cladding of nuclear reactor pressure vessels by atom probe tomography[J].Journal of Nuclear Materials,2011,415(2):198-204.