5A90铝锂合金超塑性变形的组织演变及变形机理

张 盼,叶凌英,顾 刚,蒋海春,张新明

(1中南大学 材料科学与工程学院,长沙410083;2中南大学 有色金属材料科学与工程教育部重点实验室,长沙410083)

超塑性变形可以从两种截然不同的组织开始,或以完全再结晶的细小等轴晶粒开始,或以变形组织开始[1]。当超塑性变形以变形组织为初始态时,变形初期利用基体发生动态再结晶生成细小的等轴晶,当完成再结晶后,则与具有细小等轴晶粒的材料的变形机制一致,即以晶界滑移为主要变形机制,同时伴随着位错滑移和扩散蠕变等协调机制[2]。

目前关于细小等轴晶超塑性机理的研究比较成熟,而对于以变形组织开始的超塑性变形机理研究尚缺乏统一的结论。Brichnell等[3]、Watts等[4]通过观察Al-Cu-Zr合金超塑性变形早期的组织演变,发现亚晶迅速长大并且晶粒间取向差增加,认为该过程类似于静态再结晶过程中的亚晶粗化过程,提出了一种亚晶粗化机制。而Nes[5]认为超塑性变形早期大角度晶界的形成是小角度亚晶界发生迁移的结果。Hales和McNelley[6]对Al-Mg合金的系统研究,认为其超塑性变形机理表现为亚晶晶界迁移。Gandhi等[7]、Lyttle等[8]认为超塑性变形过程中同时存在亚晶旋转,亚晶转换和晶界滑移三种变形机制。Gandhi和Raj[7]探究了多种铝合金的超塑性变形行为,提出了亚晶超塑性模型。Bate等[9,10]、Blackwell等[11]对AA8090 铝 锂合金的微观组织演变进行了分析,认为超塑性变形是晶粒转动和晶粒长大的有机结合,且位错运动也起到重要作用,并对传统的晶界滑移(Grain Boundary Sliding,GBS)理论提出质疑。刘志义等[12]认为在AA8090铝锂合金超塑变形的初始阶段表现为位错滑移,最后阶段GBS是主要变形机制,协调机制为动态回复和位错滑移。

本课题组前期实验结果表明,工业化生产的5A90铝锂合金超塑性板材具有扁平状晶粒组织,主要为形变组织[13]。在超塑拉伸变形前对合金板材进行高温再结晶处理(450℃/30min+水淬),其晶粒大小和形貌基本保持不变,但是伸长率得到显著提高[14]。具有这样组织特点的合金超塑性变形行为及机理鲜有报道。因此,本工作以经450℃/30min再结晶处理水淬后的5A90铝锂合金超塑性板材为实验对象,研究具有这种变形组织的材料的超塑性变形行为及组织演变,分析超塑性伸长率大幅提高的变形机理。

1 实验

实验材料为按照本课题组建立的形变热处理工艺制备的2mm厚5A90铝锂合金超塑性板材[1],合金板材的实测化学成分如表1所示。

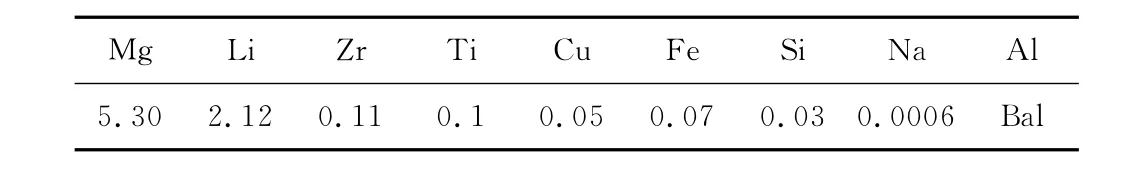

表1 5A90铝锂合金实测化学成分(质量分数/%)Table1 The composition of 5A90Al-Li alloy(mass fraction/%)

拉伸试样沿轧制方向截取加工而成,样品的尺寸和形状如图1所示[15]。拉伸实验在RWS50拉伸试验机上进行,采用对开式三段电阻丝炉加热,恒温区长度为200mm,温度波动范围为±3℃。拉伸过程中保持夹头速度恒定,变形温度范围为450~500℃,初始应变速率控制在1.3×10-3~3×10-4s-1。样品在5min内升至测试温度,保温15min后开始拉伸。取拉伸后的样品纵截面进行分析,用于金相观察的试样经机械抛光后用混合酸(1HF+4HNO3+4HCl+15H2O,体积分数/%)腐蚀20~40s,再用稀硝酸擦拭,然后用清水清洗,吹干后在XJP-6A光学显微镜下观察分析;用于EBSD分析的样品经机械抛光后采用10%HClO4+90%C2H5OH进行电解抛光。晶粒尺寸的测量采用线截距法。

图1 超塑性拉伸试样形状和尺寸Fig.1 Shape and size of the tensile specimen for superplasticity stretching

2 实验结果

2.1 塑性流动力学特性

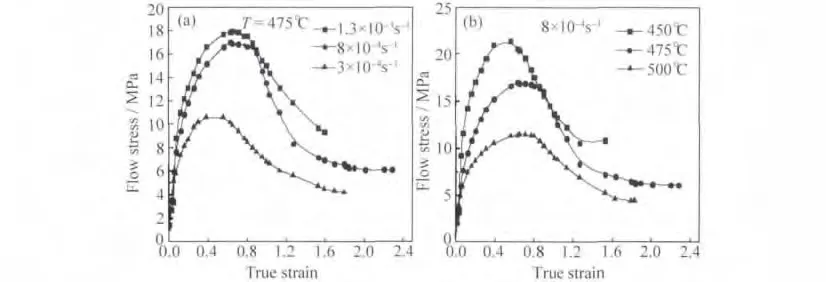

对再结晶处理后的5A90铝锂合金细晶板材进行超塑性单轴拉伸时,选取了450,475,500℃三种变形温度,在每种变形温度下选取了三个初始应变速率,分别为1.3×10-3,8×10-4,3×10-4s-1。

图2(a)给出了在变形温度为475℃,初始应变速率为1.3×10-3,8×10-4,3×10-4s-1拉伸时合金的真应力-真应变曲线,图2(b)给出了在初始应变速率为8×10-4s-1,不同变形温度450,475,500℃拉伸时的真应力-真应变曲线,可以看出,这些应力-应变曲线的主要共同特征是:在变形的初始阶段加工硬化率很高,应力迅速达到峰值,然后维持短暂的近似稳定流动阶段,最后应力又迅速下降直至断裂。

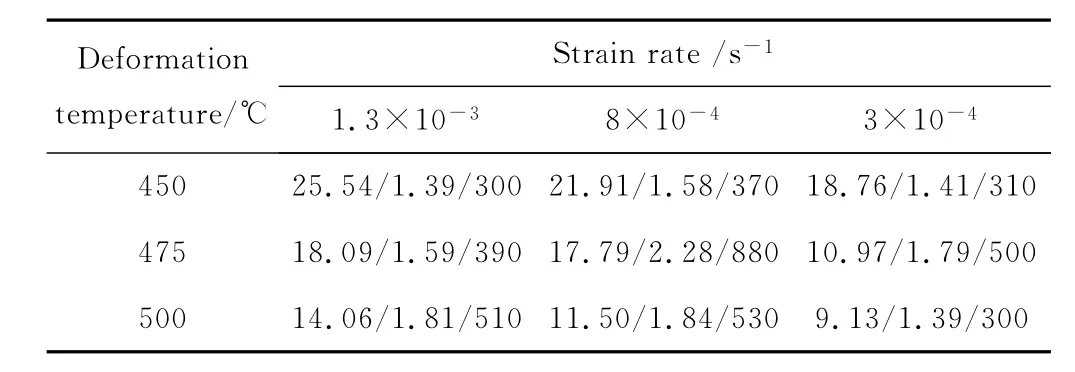

由表2中可以看出,合金最大流动应力随变形温度的降低和应变速率的升高而增大,而超塑性伸长率随应变速率的升高先增大后降低,随变形温度的变化在不同应变速率条件下并不一致。由以上数据可以确定,在实验的变形温度和初始应变速率范围内,经450℃/30min再结晶处理后的5A90铝锂合金板材的适宜超塑性变形条件为475℃,8×10-4s-1。

2.2 显微组织演变

图2 初始应变速率(a)及变形温度(b)对合金真应力-真应变的影响Fig.2 Effect of initial strain rate(a)and deformation temperature(b)on true stress-true strain of alloys

表2 不同变形条件下合金的最大流动应力及伸长率*Table2 The maximum flow stress and elongation under different conditions of alloys*

在变形温度为475℃,初始应变速率为8×10-4s-1的变形条件下,将样品拉伸至真应变为0.18,0.31,0.59,0.79,0.99,1.28,1.55,1.79直至断裂(真应变为2.28)时终止实验,取样进行组织观察,研究超塑性变形过程中显微组织的演变规律。对于没有拉断的试样,在样品标距部分的中心位置取样代表该形变量下的组织特征,对于断裂的试样,在距离断口约5mm处取样。

图3所示为5A90铝锂合金工业化制备出的超塑性板材及经再结晶退火后板材纵截面EBSD图片。板材工业化制备的主要工序为固溶、过时效、轧制和再结晶退火。虽然工业化制备的板材在最后进行了450~490℃/30min的再结晶退火,但由图3(a)可以看出,板材的晶粒主要为长条状的形变组织。对工业化制备出的板材超塑拉伸前进行450℃/30min再结晶处理后的板材晶粒组织如图3(b)所示,可见出现了少量的细小新晶粒,但仍以长条状的晶粒组织为主。两者相比,其晶粒大小及形貌基本保持不变,通过对试样晶粒取向差的分析结果表明(见表3),经再结晶处理后小角度晶界明显增多,说明试样经450℃/30min再结晶处理后只发生了轻微的静态再结晶。

图3 5A90铝锂合金板材纵截面EBSD照片(a)原始板材;(b)450℃/30min再结晶退火Fig.3 EBSD photos of longitudinal section of 5A90Al-Li alloy sheets(a)initial sheet;(b)recrystallized at 450℃for 30min

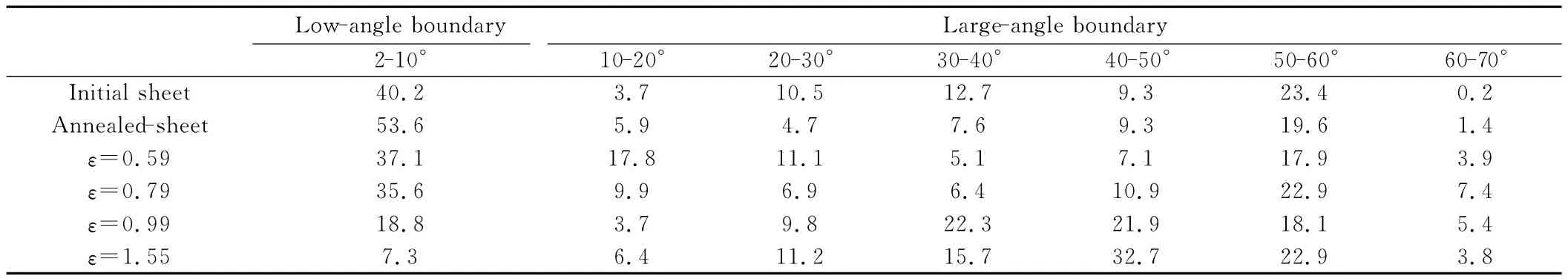

表3 不同状态下纵截面晶粒取向差比较(%)Table3 Distribution of misorientation angle of longitudinal section in different conditions(%)

由图2(a)中合金板材在475℃,8×10-4s-1的变形条件下拉伸曲线可知:超塑拉伸初始阶段,真应力随应变的增加而增大,当真应变为0.59时,真应力达到最大值,而后应力随应变的增大而急剧减小,当真应变达到1.55以后,真应力随应变的增大有小范围的波动,但基本保持稳定。

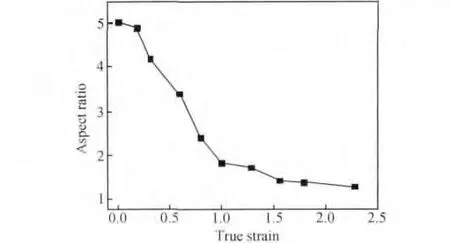

图4给出了再结晶后5A90铝锂合金板材超塑拉伸不同阶段的金相组织演变,可以看出,当真应变小于0.59时,晶粒仍然保持长条状;当真应变大于0.59时,细长条状的晶粒开始逐渐消失,晶粒尺寸沿板材法向明显长大,但仍为扁平状的晶粒形貌。随着进一步变形,晶粒进一步等轴化,当真应变达到1.55时,晶粒基本变成等轴晶,且随着变形量的增加,晶粒尺寸纵横比逐渐减小,同时出现了尺寸较大的空洞。

图4 5A90Al-Li合金板材超塑拉伸不同阶段金相组织演变(a)ε=0.18;(b)ε=0.31;(c)ε=0.59;(d)ε=0.79;(e)ε=0.99;(f)ε=1.28;(g)ε=1.55;(h)ε=1.79;(i)ε=2.28Fig.4 Microstructural evolution of 5A90Al-Li alloy at different stages during superplastic deformation(a)ε=0.18;(b)ε=0.31;(c)ε=0.59;(d)ε=0.79;(e)ε=0.99;(f)ε=1.28;(g)ε=1.55;(h)ε=1.79;(i)ε=2.28

采用线截距法计算超塑性拉伸不同阶段时晶粒的平均尺寸,如表4所示,其中dn表示沿法向方向的晶粒尺寸,dr表示沿轧向方向的晶粒尺寸。在超塑性变形的初始阶段,晶粒粗化,沿法向方向的晶粒尺寸由3.5μm长大到5.4μm;当真应变在0.59~1.55阶段时,沿法向的晶粒尺寸继续增大,沿轧向的晶粒尺寸逐渐减小。当真应变大于1.55时,晶粒继续长大,但是长大的幅度不明显,可以视为稳定长大。

表4 超塑拉伸至不同变形阶段时的晶粒尺寸Table4 Grain size of different superplastic deformation stages

图5所示为晶粒纵横比随真应变的增加而变化的曲线,可以看出,超塑性变形初始阶段,晶粒纵横比有所下降,但真应变在0.59~1.55时,晶粒尺寸纵横比急剧减小,晶粒逐渐等轴化;当真应变大于1.55后,晶粒尺寸纵横比值接近于1,其值随变形的增加基本没有波动,即晶粒形貌保持等轴。

图5 真应变-晶粒尺寸纵横比曲线(T=475℃,ε=8×10-4s-1)Fig.5 Relationship of true strain and aspect ratio(T=475℃,ε=8×10-4s-1)

3 讨论

与未再结晶状态相比[13],可以发现再结晶处理后合金板材的伸长率得到了明显提高,原始状态板材在475℃,8×10-4s-1的变形条件下的最大伸长率为480%,而经450℃/30min再结晶处理后合金板材在同样的条件下伸长率可达到880%。从超塑性变形机理的角度考虑,伸长率的提高可能由两方面因素引起:一是再结晶退火过程中引起晶粒取向差的增大,增加了可动大角度晶界的数量;二是再结晶后水淬会使合金晶粒内部的空位处于过饱和状态,空位浓度的增大可促进超塑性变形过程中的物质迁移,弥补由于晶界滑动引起的空隙,从而提高超塑伸长率。

表3统计了不同状态下大、小角度晶界所占比例,其中将晶粒取向差小于10°的晶界视为小角度晶界,由统计结果可知,与原始板材相比,经450℃/30min固溶处理的板材小角晶界增加了约13%,而大角晶界所占比例相应减小,小角晶界的增多说明基体并未发生完全静态再结晶,即再结晶处理虽然可以引起晶粒取向差的变化,但并不是引起材料伸长率提高的原因。而对材料拉伸过程的分析表明,在真应变为0.59~1.55的过程中材料发生了动态再结晶,晶粒取向差明显增大,大角度晶界增多,有利于晶界滑移和晶粒旋转,从而使材料呈现较好的超塑性。

与此同时,水淬使得材料内部处于过饱和空位状态,在动态再结晶过程中,当晶界滑动及晶粒转动时,也会在晶界处产生大量的空位,而在超塑拉伸过程中空位可以不断弥合拉伸过程中产生的细小空隙,抑制空洞的形核,进而提高其伸长率。当空位的弥合速度不及拉伸所产生的空隙的发展速度时便会形成空洞,而后空洞长大并不断聚合或连接,使材料断裂。超塑性材料的断裂行为主要是空洞行为,空洞的形核及长大得到抑制,其超塑性会更好,从而使材料伸长率得到提高。

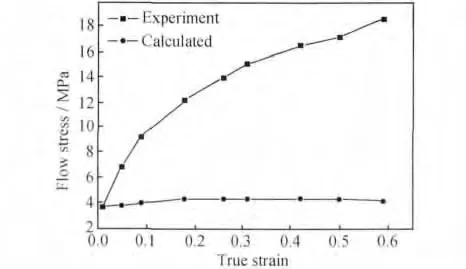

目前关于超塑性机理的研究认为,晶界滑移是传统超塑性的主要变形机制[3]。超塑性变形主要是一种包括晶界滑动和晶界迁移在内的晶界行为,是多种机制作用的结果。由图2所示真应力-真应变曲线可知,在较小应变的初始阶段(ε≤0.59),真应力随真应变的增加而急剧增大,且晶粒沿法向增大。对于多数超塑性材料,在拉伸变形过程中晶粒的长大会导致硬化[16,17],图6所示为真应力的计算值与实验值的比较图,可以发现晶粒粗化并不是导致硬化的主因,一些学者在研究材料的超塑性变形初始阶段时,认为位错的作用不可忽视[17-19]。

图6 真应力的实验值与计算值的比较Fig.6 Comparison of experiment and calculated true stress

当真应变为0.59~1.55时,真应力急剧减小,长条状晶粒逐步转化为等轴状,晶粒尺寸纵横比从3.4减小到1.42。细小等轴晶粒的出现说明基体发生了动态再结晶,再结晶的发生导致应力急剧下降。同时,伴随动态再结晶的发生,晶粒取向差增大,如表3所示,大角度晶界明显增多。当真应变大于1.55以后,真应力并不随变形的增加而剧烈波动,超塑拉伸进入稳态流变阶段,金相组织观察表明在这个阶段,由于力和热的作用,晶粒有所长大,但形貌仍然保持等轴,因此该阶段变形机制以晶界滑移为主。

4 结论

(1)对工业化制备的5A90铝锂合金板材进行450℃/30min再结晶退火,在温度为475℃、应变速率为8×10-4s-1的适宜超塑性变形条件下,最大伸长率为880%。

(2)组织观察表明,整个超塑性变形过程中不同阶段对应不同的变形机制。原始板材具有长条状的形变组织,静态再结晶退火并未引起大角度晶界的明显增多,而是变形初期的动态再结晶使晶粒取向差增大,有利于晶界滑移及晶粒转动。伸长率的提高主要是由于再结晶退火过程中增加了过饱和空位的浓度,能够不断弥合因拉伸产生的细小空隙,从而抑制空洞的形核和长大。

[1]叶凌英.细晶铝锂合金板材的制备原理、技术及超塑性变形行为[D].长沙:中南大学,2010.YE Ling-ying.Fine grain aluminum alloy sheet preparation principle,technology and superplastic deformation behavior[D].Changsha:Central South University,2010.

[2]BATE P S,RIDLEY N,ZHANG B,et al.Mechanical behavior and microstructural evolution in superplastic Al-Li-Mg-Cu-Zr AA8090[J].Acta Materialia,2007,55(15):4995-5006.

[3]BRICHNELL R H,EDINGTON J W.Deformation characteristics of an Al-6Cu-0.4Zr superplastic alloy[J].Metallurgical and Materials Transactions A,1979,10(9):1257-1263.

[4]WATTS B M,STOWELL M J,BAIKIE B L,et.al.Superplasticity in Al-Cu-Zr alloys partⅡ:microstructural study[J].Metal Science,1976,10(6):198-206.

[5]NES E.Strain-induced continuous recrystallization in Zr-bearing aluminium alloys[J].Journal of Materials Science,1978,13(9):2052-2055.

[6]HALES S J,McNELLEY T R.Microstructural evolution by continuous recrystallization in a superplastic Al-Mg alloy[J].Acta Metall,1988,36(5):1229-1239.

[7]GANDHI C,RAJ R.A model for subgrain superplastic flow in aluminum alloys[J].Acta Metallurgica et Materialia,1991,39(4):679-688.

[8]LYTTLE M T,WERT J A.Modelling of continuous recrystallization in aluminium alloys[J].Journal of Materials Science,1994,29(12):3342-3350.

[9]BATE P S.Plastic anisotropy in a superplastic aluminum-lithiummagnesium-copper alloy[J].Metall Trans,1992,23(5):1467-1478.

[10]BATE P S,RIDLEY N,ZHANG B.Microstructure and texture evolution in the tension of superplastic Al-6Cu-0.4Zr[J].Acta Materialia,2005,53(10):3059-3069.

[11]BLACKWELL P L,BATE P S.The absence of relative grain translation during superplastic deformation of an aluminum-lithium-magnesium-copper-zirconium alloy[J].Metall Trans,1993,24(5):1085-1093.

[12]刘志义,崔建忠,白光润.8090Al-Li合金亚晶倾转的动态再结晶机制[J].材料研究学报,1992,6(6):472-475.LIU Zhi-yi,CUI Jian-zhong,BAI Guang-run.Recrystallization mechanism of sub-grain rotated 8090Al-Li alloy[J].Chinese Journal of Materials Research,1992,6(6):472-475.

[13]郑大伟.1420铝锂合金板材的超塑性变形行为及机理[D].长沙:中南大学,2010.ZHENG Da-wei.The superplastic deformation behavior and mechanism of 1420Al-Li alloy[D].Changsha:Central South U-niversity,2010.

[14]张新明,雷钊,叶凌英.提高1420铝锂合金板材超塑性的方法[J].热加工工艺,2012,41(23):9-12.ZHANG Xin-ming,LEI Zhao,YE Ling-ying.Methods of improving superplasticity for 1420Al-Li alloy sheets[J].Hot Working Technology,2012,41(23):9-12.

[15]吴诗惇.金属超塑性变形理论[M].北京:国防工业出版社,1997.WU Shi-dun.The Superplastic Deformation Theory of Metal[M].Beijing:National Defense Industry Press,1977.

[16]PADMANABHANK A,DAVIES G L.Superplasticity[M].Berlin:Springer,1980.

[17]FAN W.Flow behavior and microstructural evolution during superplastic deformation of AA8090Al-Li alloy[D].Ottawa:Manitoba,1998.

[18]LIU J,CHAKRABARTI D J.Grain structure and microtexture evolution during superplastic forming of a high strength Al-Zn-Mg-Cu alloy[J].Acta Materialia,1996,44(12):4647-4661.

[19]王旭,曹京霞,黄旭.Ti3Al基合金板材的超塑性研究[J].航空材料学报,2012,32(1):20-24.WANG Xu,CAO Jing-xia,HUANG Xu.Investigation on superplasticity of Ti3Al alloy sheet[J].Journal of Aeronautical Materials,2012,32(1):20-24.