超快冷条件下含Nb钢铁素体相变区析出及模型研究

周晓光,王 猛,刘振宇,杨 浩,吴 迪,王国栋

(东北大学 轧制技术及连轧自动化国家重点实验室,沈阳110819)

Nb由于其优良的固溶强化、细晶强化和析出强化效果被广泛应用于汽车、桥梁、造船等诸多领域,成为各大钢厂竞相开发的高端产品。近年来,含Nb钢的开发遇到了许多瓶颈问题,主要体现在:①Nb铁的价格越来越高,企业成本压力巨大。②为了避免含Nb钢轧制时发生混晶现象进而导致钢材的强韧性降低,不得不采用两阶段控制轧制[1-4],增大轧机负荷的同时降低了生产效率。③由于采用中间待温的低温控轧工艺,贵重的Nb元素绝大多数在奥氏体中应变诱导析出[5-8],奥氏体中析出的Nb(C,N)粒子较大,其析出强化的作用受到了一定程度的限制。超快冷(Ultra Fast Cooling,UFC)作为一种冷却能力极强的控制冷却装置(3mm厚的钢板最大冷却速率可达到400℃/s),可使含Nb钢轧制时出现的上述问题迎刃而解。其主要思想是钢板经过高温终轧后,立即进入超快冷,控制超快冷终冷温度至铁素体相变区,通过抑制Nb在奥氏体中的析出,使得Nb的析出物在铁素体相区中细小弥散析出,更好地发挥Nb的析出强化作用[9-11],达到降低 Nb使用量的目的。

数学模型能定量描述Nb的析出行为,目前对于析出行为的计算,热力学方面均是基于Hillert和Staffansson的规则溶液亚点阵模型;动力学方面,一般采用KJMA方程计算析出相的体积分数和尺寸随时间变化的关系。但上述模型都只适用于奥氏体中的析出行为,超快冷条件下Nb在铁素体相变区的析出模型鲜见报道。

本工作通过热模拟实验,模拟了超快冷条件下Nb的析出行为,重点对铁素体中Nb的析出行为进行了研究,并与在奥氏体中的析出行为进行了对比;同时获得了Nb在铁素体中析出的数学模型。

1 实验

含Nb实验钢的化学成分(质量分数/%)为:C 0.07,Mn 1.36,Nb 0.032,N 0.004。为了实现较大的冷却速率,将12mm厚的钢板加工成如图1所示的哑铃状热模拟试样,实验在Gleeble-3800热模拟试验机上进行。

图1 热模拟试样的尺寸示意图Fig.1 The schematic diagram of the sample size for thermal simulation

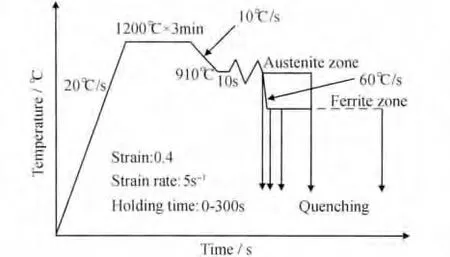

为了研究Nb在铁素体相变区的析出行为,变形温度的选择至关重要。通常Nb会在奥氏体中发生应变诱导析出行为,大量的理论计算和实验结果表明,Nb最容易发生析出的温度介于900~950℃,即析出-温度-时间(PTT)曲线的“鼻子”温度[12-14]。经过计算[12],该实验钢的“鼻子”温度约为910℃。在该温度下进行变形可获得较大的析出驱动力,通过控制超快冷终冷温度实现Nb在铁素体区中的析出。为了研究Nb在铁素体中的析出行为,设计了连续冷却相变实验和相变区保温实验。

1.1 连续冷却相变实验

实验的目的是确定实验钢的奥氏体区和铁素体相变区。将试样以20℃/s的速率加热到1200℃,保温3min,然后以10℃/s的速率冷却到910℃,保温10s后进行压缩,真应变为0.4,变形速率为5s-1,最后以不同的冷却速率(0.5,1,2,5,10,20,40℃/s)冷却至室温。在光学显微镜下观察显微组织,并结合膨胀曲线确定实验钢的铁素体相变开始温度和结束温度。

1.2 奥氏体和铁素体相区保温实验

实验的目的是研究Nb在铁素体中的析出行为,并与奥氏体区中Nb的析出进行对比。将试样以20℃/s的速率加热到1200℃,保温3min,然后以10℃/s的冷却速率冷却到变形温度910℃,保温10s后进行压缩,真应变为0.4,变形速率为5s-1,而后分别进行如下模拟:①保温不同时间(0,30s)后淬火,研究Nb在奥氏体区中的析出行为;②以60℃/s的冷却速率(模拟超快冷)冷却至铁素体相变区(由1.1节实验结果确定)进行保温,保温不同时间(1,10,30,300s)后淬火,研究Nb在铁素体中的析出行为。热模拟实验工艺如图2所示。制作透射电镜试样,在透射电镜下观察Nb保温不同时间后的析出物数量与尺寸的变化。

图2 热模拟实验工艺图Fig.2 Schematic illustration of simulated experiment

2 Nb在铁素体中析出模型的建立

由于Nb(C,N)在奥氏体中应变诱导析出需要一定的时间,轧后立即超快冷快速冷却到铁素体相变区卷取,可以抑制Nb(C,N)在奥氏体中的析出,促使Nb(C,N)在铁素体中的析出。假设高温时未析出Nb(C,N),只考虑Nb(C,N)在铁素体中的析出。运用固溶度积公式可以对不同沉淀温度下Nb(C,N)在铁素体中的析出行为相关参量进行理论计算。

本工作确定Nb在铁素体中析出模型时主要考虑以下因素的影响:

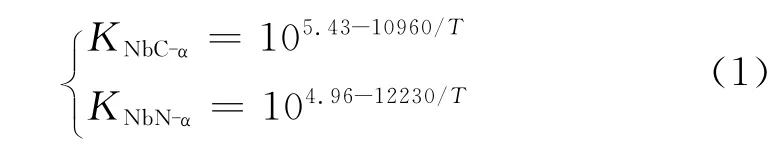

①NbC和NbN在铁素体中的固溶度积与奥氏体中不同,二元相NbC和NbN在铁素体中的固溶度积公式可表示如下:

式中:KNbC-α,KNbN-α分别为NbC和NbN在铁素体中的固溶度积;T为绝对温度。

②Nb(C,N)在铁素体中析出时,与铁素体的位向关系为Baker-Nutting关系,微合金碳氮化物在各个方向上与基体之间的错配度是不一样的。为使体积一定的微合金碳氮化物相与铁素体基体之间的总界面能最小,析出相的形状应为旋转椭球状(碟片状)。

③Nb元素在铁素体中的扩散激活能Q=252000J/mol,而在奥氏体中的扩散激活能为266500J/mol。

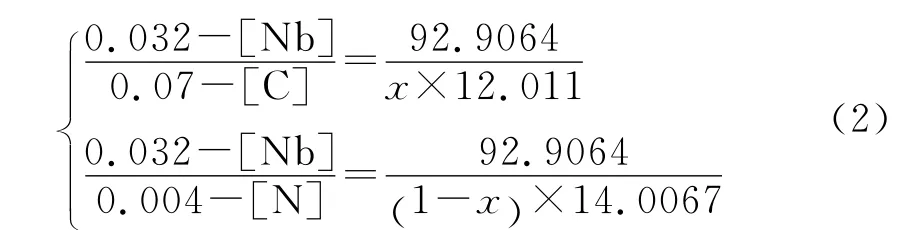

由于沉淀析出的元素质量必须满足其在第二相中的理想化学配比,即在碳氮化物中金属原子的总数等于C和N原子的总数,忽略间隙和金属空位。这样,复合碳氮化物的化学式可写为Nb(CxN(1-x)),其中x,(1-x)分别为C,N在各自亚点阵中的析出相化学式系数。因此可以得到如下关系式:

联立(1),(2)两式可得出不同沉淀温度下的铁素体中[Nb],[C],[N]固溶量及沉淀析出的Nb(C,N)化学式系数x的值。

根据各沉淀温度下的x值可以得到相关的Nb(C,N)在铁素体中的固溶度积公式:

式中A,B为待定常数。

不同沉淀温度T下Nb(C,N)沉淀析出的相变自由能ΔGM为:

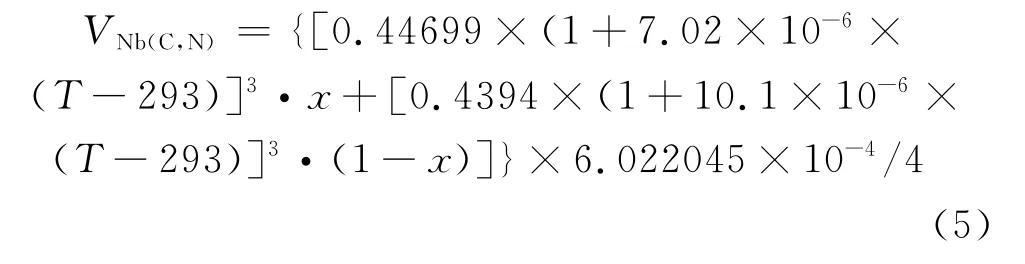

式中:wNb,wC,wN分别为Nb,C,N 的质量分数。不同x值时 NbCxN1-x摩尔体积VNb(C,N)为:

单位体积的析出自由能ΔGV:

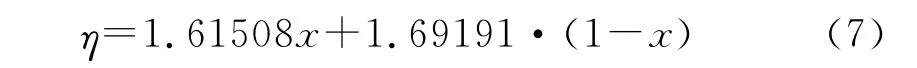

碟片状析出粒子比界面能σ2=σ3=ησ1。其中,系数η为:

同时由于σ2>σ1,表明碟片直径大于碟片厚度,为了尽量利用位错线的能量促进形核,碟片径向应沿位错线,因而有以下关系式:

临界形核尺寸:

临界形核功:

根据NbC和NbN与铁素体的比界面能,可以得到不同x值时Nb(C,N)与铁素体的比界面能σ2。

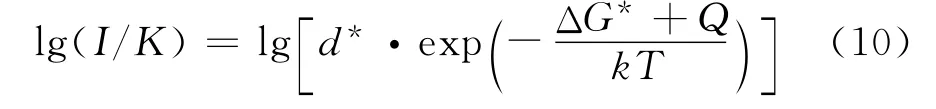

Nb(C,N)的相对形核率:

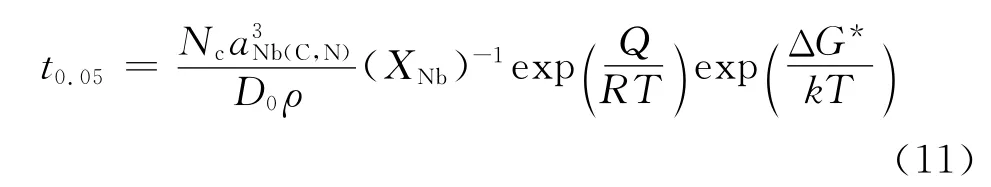

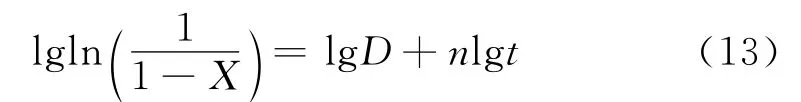

式中:I为形核速率;K为常数。使用L-J模型来计算Nb的碳氮化物的析出开始时间(析出发生5%所对应的时间):

式中:Nc为单位体积中晶核临界数目;aNb(C,N)为Nb(C,N)的晶格常数;D0为Nb在铁素体中的扩散系数,这里取50.2cm2/s;XNb为Nb元素在铁素体中固溶的摩尔分数;k为波尔兹曼常数;在所研究的温度范围内Nc/ρ视为一个不变量,可通过实验数据来获得。

析出结束时间用以下公式进行计算:

析出相体积分数可采用以下公式进行计算:

式中:X为保温时间为t时析出相的体积分数;对于同一钢种n为常数;在温度相同时,D为常数。

3 结果与讨论

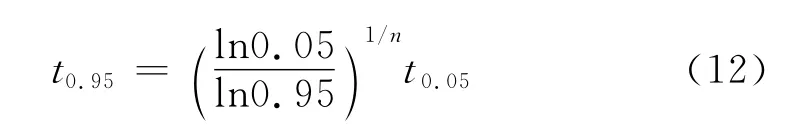

表1给出了实验钢不同冷却速率时铁素体相变的开始温度和结束温度。由表1可以看出,当冷却速率小于10℃/s时,铁素体的相变温度区间为640~767℃。为了研究Nb在铁素体中的析出行为,图2中选取的铁素体区的析出温度,即超快冷终冷温度为650℃。当冷却速率大于20℃/s时,实验钢不会发生铁素体相变。

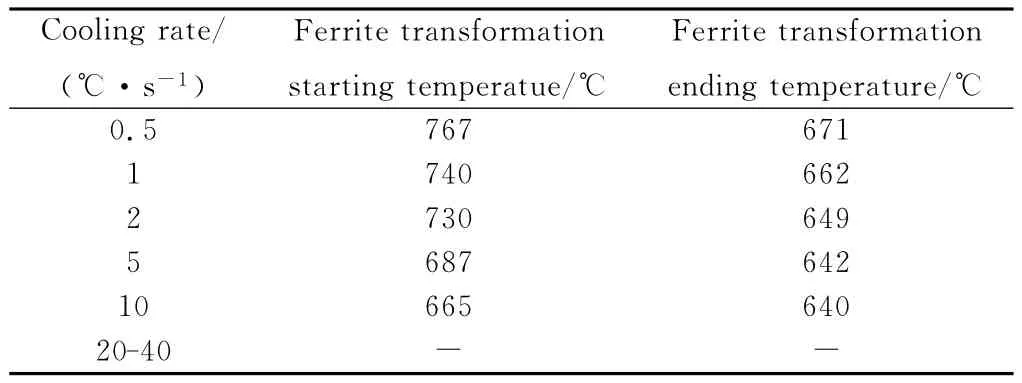

图3给出了超快冷至650℃保温不同时间后淬火的金相组织照片。可以看出,随着保温时间的延长,多边形铁素体体积分数逐渐增加,马氏体含量逐渐降低,证明了650℃位于实验钢在该变形条件下的铁素体相变区间。该结果与1.1节实验结果一致。

表1 不同冷速下铁素体转变开始和结束温度Table1 The beginning and ending temperatures of ferrite phase transformation under different cooling rates

图3 650℃保温不同时间后淬火金相组织(a)1s;(b)10s;(c)30s;(d)300sFig.3 Quenching microstructures after holding different time at 650℃(a)1s;(b)10s;(c)30s;(d)300s

3.1 Nb在奥氏体中的析出

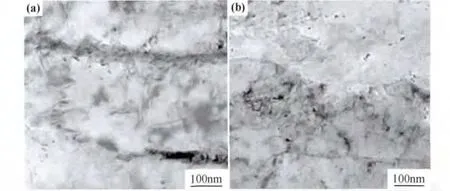

利用透射电镜观察Nb的析出物粒子,图4给出了910℃(奥氏体相区)变形后保温不同时间的析出物组织。

图4 910℃保温不同时间的析出物组织(a)0s;(b)30sFig.4 Precipitation images for different holding time at 910℃(a)0s;(b)30s

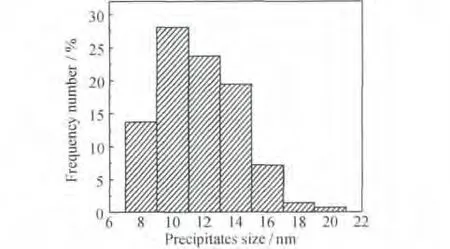

图5给出了910℃变形后保温30s的析出物尺寸统计。可以看出,在奥氏体区变形后立即淬火,几乎看不到有析出物粒子;当变形且保温30s后,Nb的析出物粒子数量显著增加。析出物密度约为79个/μm2,大部分析出物尺寸波动范围在7~15nm之间,析出粒子的平均尺寸约为12.9nm。

图5 910℃保温30s的析出物尺寸统计Fig.5 The statistics of precipitates sizes at 910℃for 30s

3.2 Nb在铁素体相变区中的析出

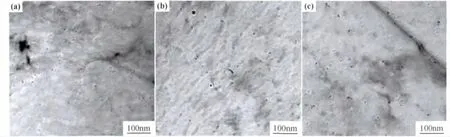

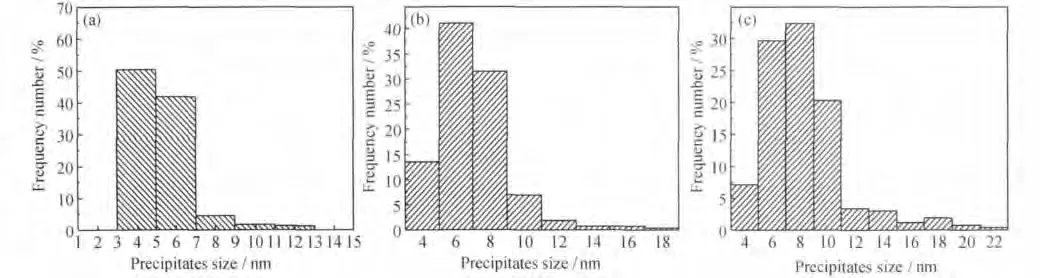

图6给出了910℃变形后超快冷至650℃后保温不同时间的析出物组织;图7给出了所对应的析出物尺寸统计情况。

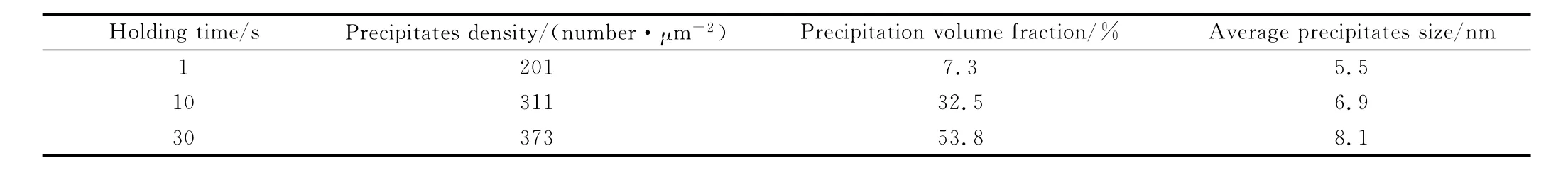

表2给出了Nb在铁素体相变区中析出的统计结果。可以看出,随着保温时间由1s延长至30s,析出物粒子密度逐渐增加,析出物体积分数逐渐增加,析出物的平均粒子尺寸逐渐增大。

图6 650℃保温不同时间的析出物组织(a)1s;(b)10s;(c)30sFig.6 Precipitation images at 650℃for different holding time(a)1s;(b)10s;(c)30s

图7 650℃保温不同时间的析出物尺寸统计(a)1s;(b)10s;(c)30sFig.7 The statistics of precipitates sizes at 650℃for different holding time(a)1s;(b)10s;(c)30s

表2 Nb在铁素体相变区中析出的统计结果Table2 The statistical results of Nb precipitation at ferrite phase zone

以上结果表明,超快冷可以实现Nb在铁素体相变区中的析出。当保温时间为30s时,与Nb在奥氏体中析出相比可以发现:析出物数量显著增加,尺寸显著减小。析出物粒子密度由79个/μm2增加到373个/μm2,析出物尺寸由12.9nm 细化到8.1nm,析出强化效果明显提高。Nb在铁素体相变区大量细小析出主要缘于以下因素:①变形温度处在“PPT”曲线最易析出的“鼻子”温度,为超快冷后析出提供了必要的热力学条件;②变形后立即进入超快冷,避免长时间待温使得Nb在奥氏体区大量析出;③超快冷具有较高的冷却速率,使得Nb的析出来不及在冷却过程中发生,且大的过冷度提高了析出驱动力,有利于Nb的析出;④与贝氏体和马氏体相比,铁素体相变区温度较高,具备Nb析出的温度条件。

3.3 模型精度的验证

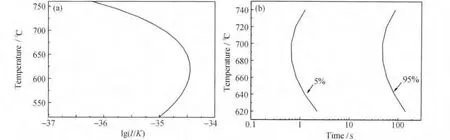

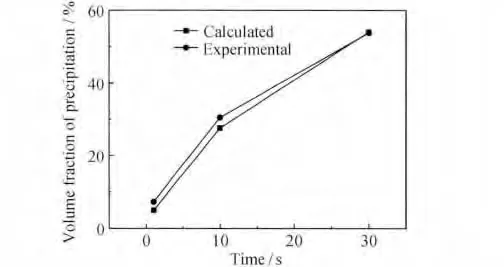

图8分别给出了Nb(C,N)在铁素体中析出的形核速率-温度(NrT)曲线和析出-温度-时间(PTT)曲线。可以看出,Nb(C,N)在铁素体中析出时的NrT曲线和PTT曲线呈现出反C曲线和C曲线的特征。Nb(C,N)在铁素体中析出时最大形核率温度为620℃,最快沉淀析出温度为700℃。据文献[15]记载,各种微合金碳氮化物在铁素体中析出的最大形核率温度约为600℃,最快析出温度大致在650~750℃的温度范围,因此理论计算结果与文献记载比较吻合。图9给出了超快冷至铁素体相区保温不同时间析出相体积分数对比情况。可以看出,计算与实测的析出相体积分数吻合良好,说明该模型可以用来模拟超快冷条件下Nb在铁素体相变区的析出行为。

图8 Nb(C,N)在铁素体中析出的动力学曲线(a)NrT曲线;(b)PTT曲线Fig.8 Dynamic curves of Nb(C,N)precipitates at ferrite phase zone(a)NrT curve;(b)PTT curve

图9 析出物体积分数随保温时间的变化Fig.9 Variation of volume fraction of precipitates with holding time

4 结论

(1)超快冷可抑制Nb在奥氏体中析出,实现Nb在铁素体相变区中大量、细小弥散析出,有利于发挥Nb的析出强化效果。

(2)Nb(C,N)在铁素体中析出的最大形核率温度为620℃,最快沉淀析出温度为700℃,且计算与实测的析出相体积分数吻合良好,该模型可用来模拟超快冷条件下Nb在铁素体相变区的析出行为。

[1]EGHBALI B,ABDOLLAH-ZADEH A.Influence of deformation temperature on the ferrite grain refinement in a low carbon Nb-Ti microalloyed steel[J].Journal of Materials Processing Technology,2006,180(1-3):44-48.

[2]SUH D W,OH C S,KIM S J.Limit of ferrite grain refinement by severe plastic deformation of austenite[J].Metallurgical and Materials Transactions A,2005,36(4):1057-1060.

[3]KASPER R,DISTL J S,PAWELSKI O.Extreme austenite grain refinement due to dynamic recrystallization[J].Steel Research,1988,59(9):421-425.

[4]EGHBALI B,ABDOLLAH-ZADEH A.Deformation-induced ferrite transformation in a low carbon Nb-Ti microalloyed steel[J].Materials and Design,2007,28(3):1021-1026.

[5]王国栋.以超快冷为核心的新一代TMCP技术[J].上海金属,2008,30(2):1-5.WANG Guo-dong.The new generation TMCP with the key technology of ultra fast cooling[J].Shanghai Metals,2008,30(2):1-5.

[6]AURELIE L,PIERRE S,GUILLAUME B,et al.Metallurgical aspects of ultra fast cooling in front of the down-coiler[J].Steel Research International,2004,75(2):139-146.

[7]HERMAN J C.Impact of new rolling and cooling technologies on thermomechanically processed steels[J].Ironmaking and Steelmaking,2001,28(2):159-163.

[8]OKAGUCHI S,HASHIMOTO T.Computer model for prediction of carbonitride precipitation during hot working in Nb-Ti bearing HSLA steels[J].ISIJ International,1992,32(3):283-290.

[9]JANG J H,HEO Y U,LEE C H,et al.Interphase precipitation in Ti-Nb and Ti-Nb-Mo bearing steel[J].Materials Science and Technology,2013,29(3):309-313.

[10]CHEN J,TANG S,LIU Z Y,et al.Strain-induced precipitation kinetics of Nb(C,N)and precipitates evolution in austenite of Nb-Ti micro-alloyed steels[J].Journal of Materials Science,2012,47(11):4640-4648.

[11]KIM J,JUNG J G,KIM D H,et al.The kinetics of Nb(C,N)precipitation during the isothermal austenite to ferrite transformation in a low-carbon Nb-microalloyed steel[J].Acta Materialia,2013,61(19):7437-7443.

[12]YUAN S Q,LIANG G L,ZHANG X J.Interaction between elements Nb and Mo during precipitation in microalloyed austenite[J].Journal of Iron and Steel Research,International,2010,17(9):60-63.

[13]ROBSON J D.Modelling the overlap of nucleation,growth and coarsening during precipitation[J].Acta Materialia,2004,52(15):4669-4676.

[14]MEDINA S F,QUISPE A.Influence of strain on induced precipitation kinetics in microalloyed steels[J].ISIJ International,1996,36(10):1295-1300.

[15]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.384-385.YONG Qi-long.Second Phases in Iron and Steel Materials[M].Beijing:Metallurgical Industry Press,2006.384-385.