兆瓦级级核电国产化凝汽器

吴春燕 周绮 上海电气电站设备有限公司电站辅机厂 (200090)

吴春燕(1971年~),女,本科,高级工程师,主要从事电站设备设计工作。

0 引 言

资源的不可再生和环境污染,已成为制约火电机组大规模发展的瓶颈,加上我国目前面临的巨大的节能减排压力,迫使我们要尽快改变我国的主要电力企业电源结构单一的被动局面。而目前由于汽源问题还没完全解决,燃机项目尚无法大力推广。涉及到技术、投资、自然条件等原因,风电、太阳能在新能源中的比例还不高。考虑到环境影响、投资周期以及地理条件、电力输送等诸多因素,水电开发特别是大型的水电开发都还受到一定的制约。综合以上因素,大力推进核电的发展就成了我们必然的选择,核电优良的经济效益和环境效益,也成为各电力公司努力追求的目标。当今世界,核电所占电力市场的平均水平约16%,我国核电所占电力市场的份额约1.3%,远远落后于世界平均水平。可以预见,我国核电发展潜力巨大,前景广阔。

凝汽器作为核电常规岛汽轮机组必不可少的重要辅机,其性能的优劣将直接影响到电厂的经济性、可靠性和安全性。为了做强做精核心产品、提升设计技术水平,自行研发具有自主知识产权的兆瓦级核电机组新型凝汽器成为迫切需要。

1 凝汽器的主要功能

在核电常规岛汽轮机组中,凝汽器起着冷源的作用。凝汽器作为一种表面式热交换设备,它采用水作为冷却介质,将汽轮机排汽凝结成水,将凝结水抽出作为给水继续使用,同时将排汽凝结时放出的热量带走,并将聚集在凝汽器内的非凝结气体(主要是空气)抽走,在汽轮机排气口建立与维持一定的真空度。另外,凝汽器还要接收并凝结旁路蒸汽排汽,并对进入凝汽器的各种疏水和补充水进行减温减压或加热除氧。

凝结水系统(如图1)主要由凝汽器、循环水泵、凝结水泵和抽气器组成,循环水泵不断将冷却水送入凝汽器的冷却管中,凝结水泵将凝汽器热井中的凝结水抽出作为给水,抽气设备用来抽除凝汽器中的非凝结气体,使凝汽器保持所需的真空。

图1 汽轮机凝汽器设备及热力系统示意

2 凝汽器主要技术参数

采用自主研发的凝汽器热力计算程序可根据选定的循环水量和排汽量,计算所需的凝汽器的面积和水侧阻力。某CPR1000核电机组凝汽器主要技术参数见表1:

表1 主要技术参数

3 凝汽器结构特点

该CPR1000核电机组一台汽轮机有两个低压排汽缸模块,每个各配一个凝汽器壳体(如图2),分别安装于低压排汽缸下方。两个凝汽器壳体相互分开,各自形成独立的汽空间,每个壳体分别设置两路循环水。此凝汽器为双壳体、单背压、单流程、对分表面式。凝汽器主要由壳体、接颈、水室和热井等部件组成,皆为碳钢焊接结构。1#、2#低压加热器布置于接颈内。汽轮机低压缸外缸与凝汽器接颈直接焊接,凝汽器放置在弹簧支座上,弹簧支座可有效吸收热膨胀。

图2 凝汽器示意

结构设计采用HEI标准及ANSYS有限元分析方法对凝汽器接颈、壳体、水室等部件的强度进行设计计算。通过计算确保凝汽器各部件满足机组安全运行需要。

3.1 壳体

凝汽器壳体布置有换热用冷却管束及其支撑系统,四周及底部采用碳钢板,形成箱体。凝汽器冷却管由沿冷却管长度方向均布的隔板支撑,且相邻两块隔板之间距离相同。运行时,隔板可以防止冷却管的振动。冷却管采用钛管,管板采用钛复合板,冷却管与管板连接采用胀接加焊接形式。管板将凝汽器的汽侧与水侧隔离开,通过胀接加焊接在管板与管束间建立一个可靠的密封,防止循环水进入汽侧空间。

凝汽器壳体长期处在真空下工作,为了保证稳定和刚度,壳体必须进行足够的加强。凝汽器壳体采用支撑管加强,隔板通过支撑管与壳体连接,沿冷却管长度方向采用许多钢管和圆钢焊接在前后腔体上,加上管束和空冷区包壳等部件,使壳体组成一个整体钢性结构。此外,该结构的强度和刚度还需保证凝汽器对半模块式运输的安全可靠。

3.1.1 管束布置

凝汽器管束是凝汽器的重要组成部分,是核心的换热部件。笔者设计了性能优良的管束布置型式(如图3),它能保证凝汽器除了具有很好的换热效果之外还具有良好的除氧能力。管束间有足够的蒸汽通道,空冷区布置合理,热负荷分配均匀,蒸汽由管束进口流向抽气口的流程短、汽阻小。管束两侧合理的蒸汽通道和回热空间使部分蒸汽直接排入热井,对热井内的凝结水进行加热除氧,析出的氧气随着极少部分蒸汽通过空冷区由抽气设备抽出,从而降低凝结水出口含氧量和过冷度。其主要特点如下:

(1) 管束由几个小管束组成,小管束形状狭长,每个小管束有一个空冷区,小管束的冷却管数相同;

(2) 管束排列较为疏松,使传热更为有利,相同条件下可减少凝汽器的面积;

(3) 可以通过改变冷却管数来适应凝汽器热负荷的改变,并通过改变管束的个数来适应不同的凝汽器热负荷;

(4) 改进管束的进汽条件,管束之间的通道及空冷区布置合理,可以使蒸汽分布均匀,各通道内蒸汽流速趋于一致,避免涡流现象,可降低汽阻;

(5) 空冷区合理布置,蒸汽由管束外部向空冷区逐级冷却凝结,管束进口流向抽气口的汽流流程短,并防止尚未凝结的新汽流与已经经过冷却管凝结的汽流掺和,有效抽出非凝结气体,提高了凝汽器的传热性能;

(6) 具有合理的蒸汽通道和回热空间,部分蒸汽从管束两侧的通道直接排入壳体热井,对热井内的凝结水进行加热除氧,从而使凝结水出口含氧量小、过冷度低。

图3 凝汽器管束布置

3.1.2 管、隔板排列形式

凝汽器的管束是由表面光滑的直管组成的,其布置略带倾斜,与水平轴的纵向有一定倾斜角。这样,一方面可以减少冷却管外表面由于蒸汽凝结产生的液膜,提高换热效率;另一方面,可以确保当冷却水端排水时,冷却管内残留的水被充分排出。

循环水在冷却管中流动,与蒸汽进行热交换,从而带走蒸汽的热量,使蒸汽在冷却管外表面凝结成水。如果凝结水不能及时从管子上流下,则很容易在冷却管上形成液膜,导致换热热阻增大,降低换热效率。所以为了减少液膜在冷却管上的集聚,提高换热效率,需将冷却管按一定角度倾斜布置。

凝汽器冷却管由沿冷却管长度方向均布的隔板支撑(如图4),且相邻两块隔板之间距离相同。运行时,隔板可以防止冷却管的振动。管、隔板在垂直方向被逐块抬高,安装时将冷却管与管、隔板成一定的倾角。这种布置方式更有利于管、隔板的加工和安装。

图4 管束倾斜示意

3.2 接颈

接颈是指凝汽器接受汽轮机排汽的进口部分,用于连接凝汽器壳体和汽轮机低压缸排汽口。其主要功能有两个:一为汽轮机提供具有足够压力的出口真空环境;二是传输由汽轮机末级排出的、由主凝结区凝结的乏汽。这两个功能的圆满实现,主要是由接颈的流动特性决定的。大型电站凝汽器接颈常常被设计成从进口到出口呈扩散形状,主要由四周侧板及内部支撑结构组成,接颈内常常还要布置低压加热器、抽汽管、减温减压装置等。

由于该CPR1000核电机组的厂坪标高较高,为了有效降低循环水泵的扬程,采取了凝汽器低位布置方案,即在厂房运转层标高不作调整的条件下采用凝汽器局部下沉的布置方式。这需要大幅增加凝汽器接颈高度,该机组接颈加长到10m,是常规机组接颈高度的两倍 。另外,在接颈内还要安装内置低压加热器、部分抽汽管道及用于接收旁路末级蒸汽的14个减温减压装置。这些均增加了接颈结构设计的难度。

为此专门对接颈加长而涉及的结构布置、安装、检修、土建以及经济性等问题进行分析,特别对强度计算、接颈流场等方面做了细致的研究。

凝汽器接颈流场分析主要从两方面考虑:

一是接颈的蒸汽流动阻力(压力损失)。尽管接颈被设计成扩散形状以使蒸汽的部分速度能转化为压力能,但在实际情况下,由于接颈内布置了大量设备,蒸汽流过接颈时仍将产生一定的压力损失。如果接颈流动的阻力较大,那么就会降低汽轮机出口处的真空度,使得汽轮机的背压增大,这将严重影响汽轮机的运行效率。

二是接颈出口流场的均匀性。因为汽轮机的排汽流过接颈时形成不均匀的流场,这种不均匀流场产生的局部高速汽流会对下级凝汽器内冷却管产生冲击,这不但会使凝汽器内支撑管、冷却管的表面受到汽流侵蚀,更主要的是不稳定的冲击汽流,会使冷却管在自身刚度的作用下,产生弯曲变形,当该变形达到一定幅度时,将造成冷却管激振,这种激振一直是冷却管损坏的主要原因之一。所以接颈流场的均匀性对整个凝汽器的安全运行也起着至关重要的作用。

研究结果表明,内置低压加热器是接颈压力损失的主要来源,内置台数越多,直径越大,接颈的压力损失就越大,接颈的流场分布就越不均匀。因此,要尽可能地不布置或少布置低压加热器。如果将内置低压加热器及其他辅助设备布置在低流速区,有利于减小接颈的压力损失。此外尽可能地减少接颈内支撑元件的布置层数,可以在一定程度上减小压力损失。

在研究结果的基础上,针对该CPR1000核电项目凝汽器接颈高达10m的特点,在满足了设备布置、管道走向等诸多方面要求的前提下,尽可能将低压加热器布置在低流速区,以减少对接颈阻力损失和流场均匀性的影响。此外,接颈内部采用钢管支撑,支撑结构采用井字形布置型式,支撑管在整个长度和宽度方向上贯穿,横向和纵向层叠搭建(如图5所示),有利于内置低压加热器和三级减温减压装置的布置,既保证了的接颈整体刚性,又减少了支撑管排数,减少接颈汽阻,还能使接颈和汽轮机低压缸的重量合理传递到凝汽器壳体。

图5 接颈示意

3.3 水室

凝汽器水室与循环冷却水管道连接,将循环冷却水传递进入壳体冷却管。该CPR1000核电项目每台机组有2个凝汽器,每个凝汽器有4个水室。凝汽器水室采用圆弧形,使得水室在使用相同材料及厚度的情况下具有更好的强度和刚度,能承受更大的内外压差,能最大限度消除水室内部死角的存在,防止胶球聚集,并具有良好的流动性,使到达管板面上的冷却水分布均匀,从而更有效地提高凝汽器传热效果。

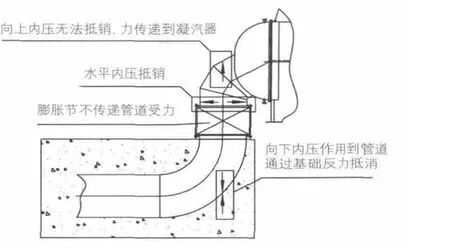

由于该CPR1000核电项目循环水管道的系统布置比较特殊(如图6),仅在循环水管道的竖直方向设置了一个膨胀节,水平方向未设置膨胀节,循环水管道水平段埋于基础内。

图6 循环水管道布置

当凝汽器运行时,循环水管道内部产生内压,循环水管道内部压力作用于各个方向。水平方向是封闭结构,内压可相互抵消。向上的内压作用到水室接管上,向下的内压作用到膨胀节下部的循环水管道上,由于循环水管道竖直方向设置了膨胀节,而膨胀节不传递上下接管受力,使水室内部向上的内压无法抵消,从而在水室内部形成向上的盲板力(如图7)并传递到凝汽器。由于凝汽器底部采用弹簧支座支撑,凝汽器与汽轮机低压缸采用刚性连接,向上的盲板力就直接影响到了汽轮机。在极端情况下,凝汽器水室每个接口都会受到约251 t的盲板力,每个凝汽器有4个水室接口,此时作用到凝汽器的向上推力将达到1004 t,这样在极端工况下由于盲板力的作用甚至会将汽轮机顶起,影响到汽轮机组的安全运行。所以为保证机组的安全运行,必须解决循环水管道盲板力问题。

图7 盲板力分析

为了解决循环水管道的盲板力问题,我们改变了水室接管的原有结构,在凝汽器水室上设置了盲板力平衡装置(如图8),来消除盲板力对汽轮机的影响。即将凝汽器水室接管改为平衡管,在平衡管上方增设一个膨胀节称为上膨胀节,原有的循环水管竖直方向膨胀节称为下膨胀节,上下膨胀节之间用长拉杆连接,组成了盲板力平衡装置。

盲板力平衡装置的工作原理如图9所示,平衡管将水室接管内的水引到上膨胀节内,水的内压作用到膨胀节顶部闷盖,上下膨胀节连接长拉杆与顶部闷盖及底部循环水管道连接,长拉杆将顶部闷盖拉住,并将力传递到底部循环水管道,变相地将力转移到循环水管道上,由此平衡顶部闷盖受力,这样就消除了盲板力对凝汽器和汽轮机的影响。此外,由于凝汽器水室平衡管上下都设置了膨胀节,使凝汽器运行时,水室平衡管可随凝汽器热膨胀向下自由移动,不受约束。顶部闷盖被长拉杆拉住,不会随水室接管移动。

对水室和盲板力平衡装置的强度进行分析计算,包括水室及水室平衡管的应力分析、平衡管稳定性校核、水室平衡管上部法兰强度校核、上下膨胀节连接长拉杆布置等,其中水室及水室平衡管应力分析和拉杆轴向力校核采用了有限元分析方法计算,确保了水室和盲板力平衡装置的结构安全,消除了盲板力对凝汽器乃至汽轮机的影响,保证机组的安全运行。

图8 盲板力平衡装置示意图

图9 盲板力平衡装置原理

4 结 语

除了对上述凝汽器的接颈、壳体、水室等部件进行研究以外,还对接收高参数旁路蒸汽的末级旁路接收装置、杂项疏水的接收装置、补充水除氧装置以及弹簧支座支撑等结构进行了详细的分析。

通过此次兆瓦级核电机组国产化凝汽器的研发,不仅开拓创新、提升了自身的技术水平,而且有助于摆脱国外技术束缚,全面掌握兆瓦级核电机组凝汽器的设计制造技术,有利于在电站设备行业新一轮竞争中保持市场领先地位。

[1] 张卓澄. 大型电站凝汽器[M]. 北京:机械工业出版社,1993.

[2] 中国动力工程学院. 火力发电设备技术手册[M]. 北京:机械工业出版社,1998.

[3] Heat Exchange Institute, ING. Standards for Steam Surface Condenser (10th edition) [M]. America:Heat Exchange Institute, ING. 2006.

[4] 周绮,陈俊斌,严强华. 凝汽器水室平衡循环水管道盲板力的研究分析[J]. 电站辅机,2014,35(1):23-26.