一种护环液压胀形压机的电气控制系统

张宇 上海重型机器厂有限公司设计所 (200245)

张宇(1978年~),男,硕士,工程师,主任设计师,主要从事电气系统设计及新产品开发。

0 引 言

护环是发电机组中的关键部件之一,是用来箍紧发电机转子两端的绕组线圈。随着发电机转子的高速旋转,护环不仅要承受巨大的离心力,还要承受装配应力、弯曲应力和热应力等,是发电机组中承受应力最大的部件。护环一旦在高速旋转中开裂爆炸,就会造成严重的安全事故和巨大的人员财产损失,20世纪曾多次发生由此引起的电站事故,因此,我国对护环产品有着严格的技术标准和制造要求。

图1 150MN护环液压胀形压机

世界上护环的主要生产商为德国的KRUPP/VSG、法国的克鲁索、俄罗斯的乌拉尔、日本的JSW和神户制钢等公司,其中德国处于世界领先水平。我国自20世纪60年代起开始摸索制造小型护环,至今已形成了批量生产中小型机组护环的能力,而大型护环由于工艺和产品质量不稳定等因素仍需依赖进口。随着国内发电机组容量增大,600~1000MW超临界/超超临界机组成为主流,在电站大型化的发展趋势下,发电机组所需要的护环强度等级和技术要求必然越来越高。

为了改变国内大型护环依赖进口的现状,突破生产制造过程中的工艺技术瓶颈,2011年初,上海重型机器厂有限公司与燕山大学合作,在完成减压法液压胀形内在成形规律等关键性基础技术研究以后,开始研制150MN护环液压胀形压机(见图1)。通过两年多的研制,于2013年2月压机正式投入生产。这也是目前国内研制的最大吨位的护环液压胀形压机。

1 主要技术参数

150MN护环液压胀形压机可以满足国内大型护环的市场需求。

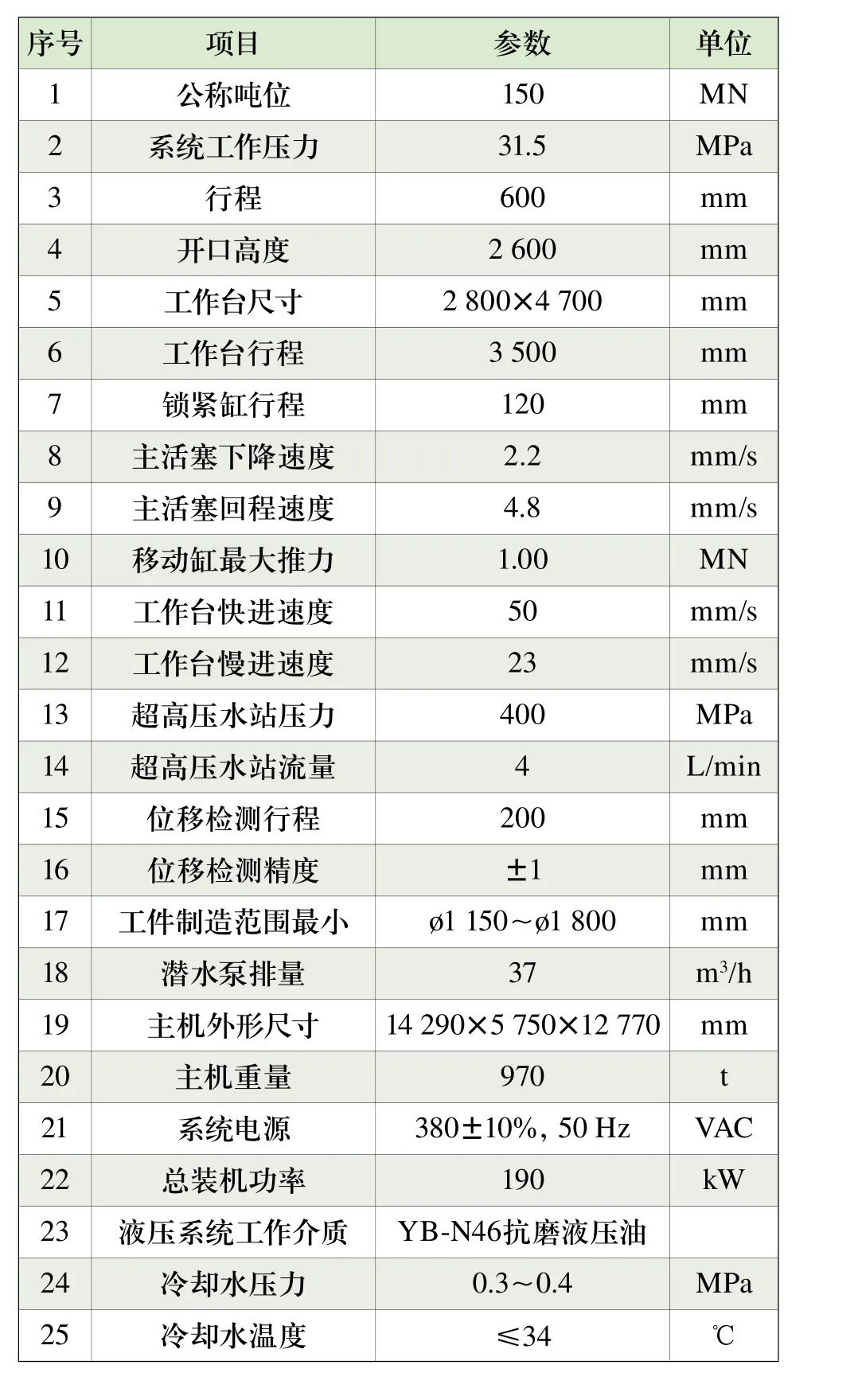

150MN护环液压胀形压机主要技术参数见表1。

表1 150MN护环胀形压机主要技术参数

2 设备组成

150MN护环液压胀形压机分为机械本体、电气控制系统和液压控制系统三大部分。机械本体采用四柱式预应力结构,稳定可靠。液压控制系统分为低压和高压两部分,低压系统为主缸提供大流量油源,以满足主缸快下速度要求。高压系统为主缸提供足够的压力,以满足主缸推力要求。此外,液压系统还配有冷却及过滤装置。电气控制系统是机组各部件按工艺要求协调动作的指挥中心,是整个机组达到设计性能的保证,精度控制是该系统的中心任务。从高控制精度、高可靠性、抗干扰、易维护的目的出发,将控制系统按功能分布,由电气拖动系统、自动化控制系统、检测控制系统等组成现场总线控制系统,实行集中监控、分片管理、分散控制。设备布置如图2所示。

图2 150MN护环液压胀形压机的布置

3 电气控制系统构成和功能

150MN护环液压胀形压机的电气控制系统由电气传动控制系统、自动化控制系统和检测系统等组成。

3.1 电气传动控制系统

电气传动控制系统设有二级开关保护。第一级为供电系统的总进线开关,与供电变压器进行隔离。各交流电机均配有第二级开关保护,计算机电源浮地,设置交流稳压电源,降低电源噪声干扰。直流稳压电源采用免维护一体化电源。低压电动机采用“星-三角”启动方式,可降低电机启动时的电流,减少电机启动时设备对车间电网的冲击。电气传动系统和液压系统之间的各种启动、联锁控制功能确保机组设备安全运行。压机操作台包括按钮、指示灯和人机监控界面(Human Machine Interface,HMI)。人机监控界面通过WinCC fl exible高效组态软件进行画面编辑和可视化编程,兼有配方管理、报表系统和故障诊断等功能。

电气传动控制系统主要由电动机控制柜(见图3)和操作台(见图4)两部分组成。

图3 电动机控制柜

图4 操作台

3.2 自动化控制系统

150MN护环液压胀形压机的自动化控制系统采用西门子PLC S7-300可编程控制系统和人机界面相结合的控制模式,将压机的工作情况直观地反映到人机界面上,方便控制,提高了工作效率。Simatic HMI人机界面结构紧凑,适用于恶劣的工业环境,减少大量的组态时间,降低了工程的总费用。压机通讯系统采用现场总线控制系统,减少了设备之间连接线缆数量,降低工程费用的同时也降低了故障率,提高系统的响应速度。

自动化控制系统主要由压机PLC柜(见图5)和人机界面(见图6)两部分组成。压机PLC柜包括西门子PLC S7-300可编程控制器主框架、电源、各种模块、部分扩展框架及保护元件、所有比例阀的控制放大板及控制板安装支架、空开、中间继电器、指示灯等。可编程控制器和HMI人机界面通过工业以太网实现压机相关数据的交换和资源共享。压机PLC柜主要负责150MN护环液压胀形压机的逻辑控制,对设备运行中的各种信号进行采集和传输,执行来自人机界面和操作台的各种指令。操作人员根据操作台或人机界面上实时显示的设备运行状态,在人机界面上进行设备原始参数设置、修改,在人机界面或操作台发出各种控制指令。维护人员在人机界面的电磁阀调试界面可以对电磁阀进行调试维护。

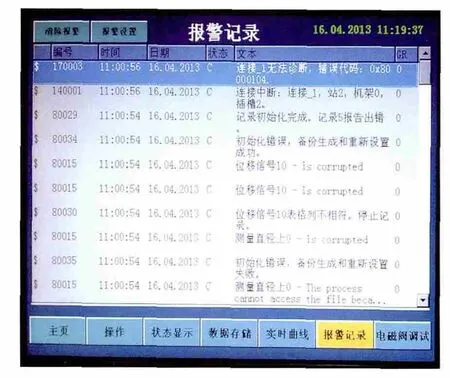

图5 PLC柜

人机界面分为:主界面(见图6)、操作界面(见图7)、状态显示界面(见图8)、数据存储界面(见图9)、实时曲线界面(见图10)、报警记录界面(见图11)、电磁阀调试界面(见图12)等7个界面。可以在相应的界面里进行设备和工件的原始参数设置和修改,监控设备工作状态,发出各种控制指令,查看故障记录等。当设备发生故障时,可以通过报警记录画面寻找故障点,排除故障,恢复生产。

图6 人机操作界面

图7 人机界面操作区

图8 状态显示界面

图9 数据存储界面

图10 实时曲线界面

图11 报警记录界面

图12 电磁阀调试界面

3.3 检测系统

机组的系统油温、液位、油泵的出口压力、主缸的压力、主缸行程位移、工作台的行走定位等参数,通过各种传感器反馈给控制系统,由可编程控制器进行逻辑运算控制,并通过工业以太网与HMI进行通讯,所有参数均能在HMI触摸显示屏上以量化和图形的动态方式即时显示,便于操作人员在控制室中实时监控、操作和判断。护环胀形尺寸实时位移检测系统(见图13)是为此设备定制的,可以在线实时检测护环胀形的尺寸变化,确保产品达到要求。

4 电控系统的冷调、试车和验收

图13 护环胀形尺寸实时位移检测系统

4.1 电控系统的冷调

在设备安装结束后,按照调试大纲的要求首先对电气控制系统进行调试,确保设备能够正常投运。第一步,对设备的电气接线进行检查,并对电气设备的对地绝缘进行检测,确保操作和维护人员的人身安全;第二步,对电机启动柜和PLC柜分别进行带电调试,保证控制系统的信号准确无误,接触器吸合动作正确;第三步,给电机通电,检测电动机的转向正确无误;第四步,在人机操作系统的电磁阀调试界面(见图12)对液压控制系统中的比例溢流阀、大泵溢流阀、小泵溢流阀、充液缸、回程缸、进位缸、退位缸等电磁控制阀进行调试,保证信号与电磁阀动作匹配准确;第五步,对超高压水系统进行调试,保证超高压水系统压力满足设计要求。

4.2 电控系统的试车

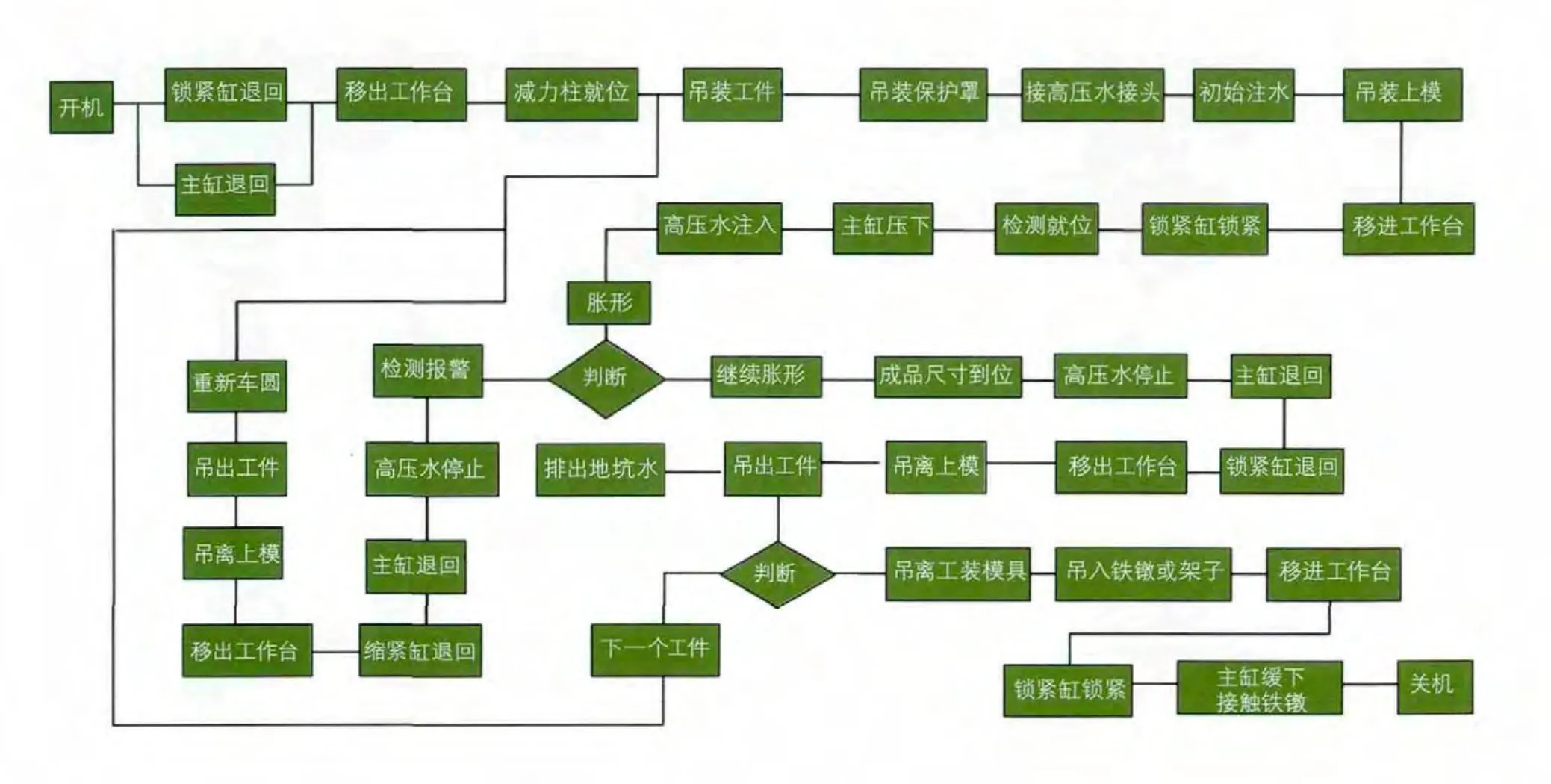

在电控系统的冷调结束后,按照150MN护环液压胀形压机的工艺要求开始对整个设备进行试车。150MN护环液压胀形压机的工艺操作流程如图14所示。

图14 工艺操作流程

在电机控制柜内合闸,在操作台上按钮启动主泵和辅助泵,观察主缸所处位置,将主缸退回上限位置;将工作台锁紧缸退回至退出位;移出工作台至退出位;此时,在人机操作界面状态显示区中,KM21、KM25、HSQ6、HSQ5.1、HSQ5.2、HSQ1等位置反馈信号灯相继点亮。等待行车工吊装减力柱、吊装工件、吊装保护罩后,在工件内部开始初始注水,由于超高压水系统的流量较小,只有4 L/min,因此采用水泵直接注水,加快注水速度。注水结束后,吊装上模。在操作台上操作按钮移进工作台,将锁紧缸伸出至伸出位,锁紧操作台在外力作用下不发生移动。此时,在人机操作界面状态显示区中,HSQ3、HSQ4.1、HSQ4.2等位置反馈信号灯相继点亮。在人机界面的操作区中将工件的原始尺寸、预压压力、增减压步长、护环报警偏差和护环跳闸偏差等参数设置到HMI中,推上护环位移专用检测装置,在操作区进行位移清零,开启超高压水系统,准备试压。在操作台上按下主缸下压按钮,操作主缸缓慢压下,观察人机界面操作区中的主缸压力的数值变化,当主缸压力开始增加时,按下主缸悬停按钮,再次确认参数设置无误,按下主缸调压按钮,进入HMI的操作区界面进行操作。随着超高水压力值逐渐增大,主缸压力也随之增大,动态增减主缸压力,确保上模能够将超高压水密封在护环腔体中,达到动态平衡的同时,观察护环尺寸的变化,保证护环的尺寸偏差在设定的报警值范围内。如发生护环的实际尺寸偏差超过预定的报警值,人机界面操作区中凸鼓或凹鼓的灯亮起,此时适当增、减主缸压力以微调护环尺寸的变化情况。确实无法修正的,则进行主缸泄压,关闭超高压水系统,退回主缸,退出锁紧缸,移出工作台,吊走上模和保护罩,将护环工件送回返修。如护环胀形工件尺寸满足工艺设定要求,则在达到成品尺寸后停止主缸压力,进行主缸泄压,关闭超高压水系统,退回主缸,退出锁紧缸,移出工作台,吊走上模和保护罩等一系列操作,将成品护环送检。将专用模具吊离,吊装垫铁,移入工作台,伸出锁紧缸,放下主缸,关闭全部电机,拉闸,完成一次完整的护环胀形全过程。在人机操作界面的数据存储区和实时曲线区可以将护环的胀形尺寸进行存储,便于工艺人员根据护环胀形的形变曲线改进工艺要求。在发生设备意外故障时,可以根据人机操作界面的报警记录界面及时找到故障报警点,排除设备故障,尽快恢复设备运行。

4.3 电控系统的验收

经过了设备的试车过程,根据150MN护环液压胀形压机验收大纲的要求对设备进行验收。该设备的验收记录表格如表2所示。

表2 150MN护环胀形专用装置验收记录

5 结 语

经过两年多的努力,首两件护环终于试制成功,这标志着国内较大吨位的150MN护环液压胀形压机正式投产。但由于护环产品的特殊性,制约产品合格率的因素较多,因此产品质量仍不稳定。在护环胀形形变过程的精密检测技术、超高压水的密封和泄压技术等方面仍需要进一步研究。