重整预加氢产物换热与分离系统腐蚀及防护

邓成泳,孙 亮,郑明光,张继锋,侯艳宏

(中海石油炼化有限责任公司惠州炼油分公司,广东 惠州 516086)

中海油惠州炼化分公司设计加工高酸低硫原油12 Mt/a。催化重整装置主要由预加氢系统、重整反应系统和再生系统三部分组成,其中预加氢处理部分处理量为800 kt/a。预加氢的原料为直馏常压石脑油,预加氢的目的是为了重整反应制备在杂质含量和馏分上均满足要求的原料。在催化剂作用下石脑油中硫、氮化合物及不饱和烃与氢气反应生成硫化氢、氨、氯化氢等腐蚀介质。由腐蚀而导致重整预加氢产物换热与分离系统泄漏的现象在国内外重整装置上常有出现,如不能及时处理,就会影响重整装置的平稳运行,带来重大的经济损失[1-3]。

本文对加工高酸低硫原油的重整预加氢产物换热与分离系统腐蚀原因进行分析,并提出相关的建议,对延长设备使用寿命具有重要的参考意义。

1 预加氢工艺介绍

预加氢进料与压缩机来的氢气混合,经进料及反应产物换热器E-101(壳程)加热后进入加热炉加热,加热后的原料进入预加氢反应器反应,形成反应产物后再经换热器E-101(管程)与预加氢进料换热约至140 ℃,进入空冷A-101 冷却至30 ℃,最后在预加氢产物气液罐D-102 分离,分离出来的氢气至循环氢气压缩机入口分液罐,供循环加氢使用,工艺简图见图1。

图1 预加氢产物换热与分离系统流程Fig.1 Diagram of heat exchange and separation system

2 系统腐蚀检查情况

预加氢装置进料换热器共设七组,各组换热器串联连接,设备参数如表1 所示。

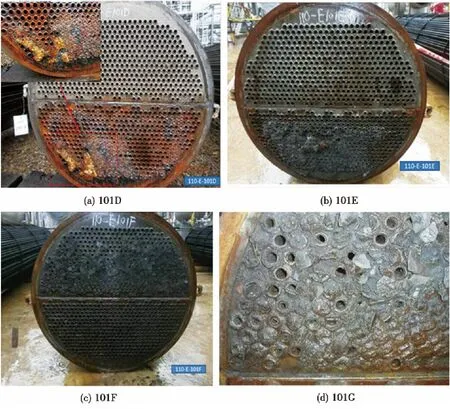

对预加氢产物换热器进行检查,发现换热器E-101D/E/F/G 管板结有黄色与黑色结晶物,其管束管内也有结晶,部分已完全堵死,换热器E-101E/F/G 尤为严重(见图2)。

换热器的壳程均未发现明显的腐蚀痕迹,但是其中E-101E 和E-101G 管程存在明显的腐蚀现象。经水压测试,此两台换热器管束发生穿孔。其中换热器E-101E 的穿孔部位明显,肉眼可辨,如图3(a)所示。换热器E-101G发生腐蚀穿孔的管束达到9 根,如图3(b)所示。由于E-101G 泄露部位比较隐蔽,未能发现漏点部位。

表1 预加氢产物换热器参数Table 1 Heat exchanger parameters

图2 预加氢产物换热器的管板Fig.2 Tube sheet of heat exchanger

图3 预加氢产物换热器110-E-101 的管束Fig.3 Tube bundles of heat exchanger

对换热器E-101/(D—G)的管箱和出入口接管进行测厚检测,结果显示换热器的管箱封头厚度在21.15~23.56 mm,出入口接管壁厚在13.11~14.72 mm,没有发现换热器的管箱和出入口接管壁存在明显减薄的情况。

对换热器E-101/(D—G)的管束的测厚结果显示测厚数据在1.74~1.98 mm,管束设计厚度为3 mm,其中换热器E-101E 管束壁厚最薄。通过对其管束进行锤击检查,发现弹性较差。

对三台预加氢产物空冷器A-101A/B/C 管箱及接管进行腐蚀检查,无腐蚀减薄;由于管箱丝堵未卸,管箱内部及管束内部不能检查;而且管束外壁有翅片及护板,管束无法测厚。

预加氢产物分离罐110-D-102 材质为16MnR+00Cr17Ni14Mo2 复合板、内构件为00Cr17Ni14Mo2。检查发现容器内壁光洁无垢物,呈现金属光泽,环纵焊缝与接管角焊缝无裂纹,内壁无鼓包。各部位测厚数据正常。

3 结果讨论

3.1 腐蚀介质分析

进料油中都含有氯、氮、硫以及水等杂质见表2。这些杂质会在高温临氢和催化剂存在的条件下,在反应器中发生脱硫、脱氮、脱氯的反应,生成H2S,NH3和HCl 等腐蚀介质。

表2 预加氢原料分析结果Table 2 Feed analysis results mg/kg

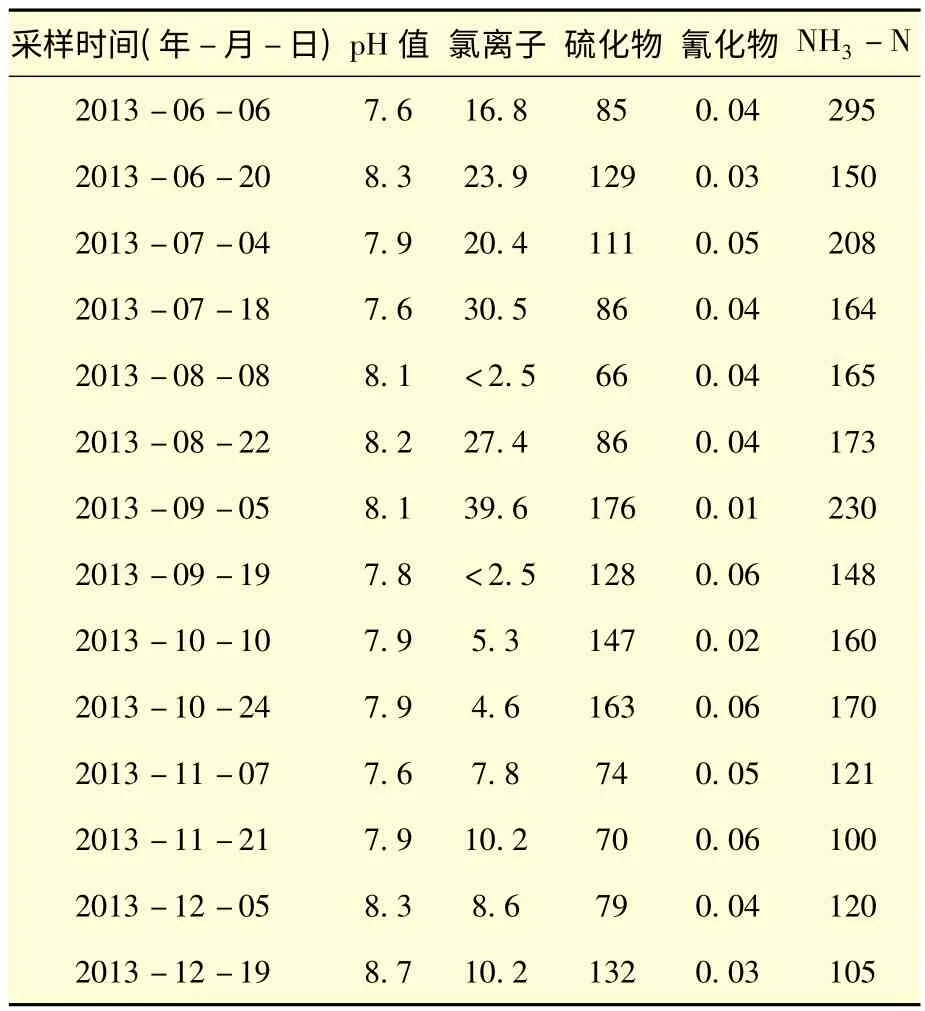

对预加氢高分罐的污水进行分析,结果显示污水的pH 值在7.6~8.7,氯离子,硫化物以及氨氮含量相对较高(如表3 所示)。故该部位的腐蚀介质主要为H2S+NH4Cl+HCl+H2O。

表3 含硫污水检测结果Table 3 The analysis results of wastewater containing sulfur mg/L

3.2 腐蚀原因分析

换热器E-101D/E/F/G 的出口温度在220~105 ℃,氯化铵盐结晶温度为160~220 ℃[3]。所以经反应器生成的HCl 和NH3形成的氯化铵盐,容易在这四个换热器E-101D/E/F/G 的管程中形成氯化铵盐沉积(如图2 所示)。随着运行时间的进行,沉积的氯化铵盐增多,导致管束堵塞,同时发生垢下局部腐蚀,严重时直接导致腐蚀穿孔的出现(如图3 所示)。

在操作中为减轻设备的氯化铵盐的垢下腐蚀,分别在换热器E-101C/E/G 的入口管线设了注水口以冲掉系统中铵盐,其中E-101C/G 入口为间歇注水,E-101E 入口是连续注水。

但是从换热器E-101D/E/F/G 内出现铵盐结晶堵塞的情况来看,表明注水量太小不足以冲掉所有的沉积的铵盐,导致铵盐附着在管束上,形成了铵盐的垢下腐蚀,由于水的存在,铵盐的水解加剧了腐蚀的进行,结果导致换热器E-101E和E-101G 管束穿孔泄漏。

4 结论及建议

引起换热器以及分离系统的主要腐蚀原因是大量的铵盐沉积,导致的铵盐垢下腐蚀。虽然换热器E-101D/F 还没出现管束泄漏,但根据其结垢的程度可以预测其管束一定也存在比较严重的垢下腐蚀。

预加氢产物分离罐D102 内壁光洁无垢物(16MnR+316L 复合板材质),但由于A101 入口管线的注水一直没有投用,根据E101G 入口管程的结垢情况,可以认为A101 也会发生铵盐结垢问题,由于空冷管束入口端内衬了316L 保护管,因此入口管端不会发生E-101E/G 那样严重的垢下腐蚀,但空冷器管束的其它部位会存在一定的垢下腐蚀。只不过预加氢原料中氯含量较低,结垢需要的时间较长而已。

为了避免运行中的重整预加氢产物换热与分离系统腐蚀问题,应从源头上解决问题:

(1)工艺防腐

加大换热器E-101C/E 入口管线的注水量,并适当增加E-101C 入口注水的频率,如果注水超过设计值,应增加预加氢产物分离罐油相含水量监测,避免由于注水量偏大,导致预加氢产物分离罐分水不完全引起其它腐蚀问题。如果预加氢产物分离罐油相含水量偏高,应考虑改造预加氢产物分离罐。此外,A101 入口管线的注水应尽快投用,并在检修时在此处设置探针在线监测点,以监测腐蚀情况。

(2)材质防腐

如果该系统注水充分、工艺防腐措施到位,重整预加氢产物换热E-101D/E/F/G 管束仍可选用碳钢材质,否则应考虑采用耐均匀腐蚀、耐应力腐蚀性能更高的2205 双相不锈钢,但不宜选用15CrMo 及碳钢,考虑该部位温度较高及涂层脱落后可能带来的其它问题,也要慎用管束涂料防腐措施。

[1]刘光林,于晓鹏.催化重整装置水冷器腐蚀分析[J].石油化工腐蚀与防护,2009,26(4):56-59.

[2]刘兆麟.连续重整装置铵盐结晶分析及处理[J].广东化工,2010,38(6):222-224.

[3]王志坤,张昕.重整装置预加氢反应产物换热器腐蚀原因分析[J].腐蚀与防护,2005,26(5):225-227.