重型卡车纵梁高效孔加工技术探讨

康小彪,张佳,何耿煌

(1.东风柳州汽车有限公司商用车事业部车架技术科,广西柳州 545005;2.厦门金鹭特种合金有限公司 数控刀片制造部,福建 厦门 361000)

0 引言

随着汽车工业的飞速发展,安全性与经济性是汽车研发首要解决的技术难题[1]。重型卡车由于其体积庞大和质量大,其经济性和质量的相互制约一直是影响其快速发展的主要因素之一。重型卡车车架是整个车身的脊梁,卡车上绝大部分的机械总成均安装在其上面,因此,重型卡车的车架不仅是受力最大的部件而且也是动力传输的基础部件[2]。必须在保证车架强度的基础上,最大限度地减轻车架质量,而减轻车架质量的一个最有效的措施便是减轻车架纵梁质量。

重型卡车纵梁是车架的重要组成部件,也是卡车上尺寸最大的结构部件[3]。随着行业技术的发展和用户需求的不断变化,重型卡车的更新换代速度非常快。因此,要求重型卡车车架的纵梁制造工艺和生产效率要和市场需求相适应。由于国内外重型卡车生产厂较多,为了提高自身产品的市场竞争力和占有率,各大卡车生产企业不断采用新型金属材料、新制造工艺以及新设备来提高重型卡车的承载能力、减轻质量以及降低生产成本和油耗。高强度钢(如:T610L、WL590、T510 以及T700L 等)是目前重型卡车纵梁制造常用的材料[4]。由于高强度钢的应用,纵梁生产效率低的问题(特别是孔的高效加工)一直是影响重型卡车产能的限制性因素。因此,分析实现高强度钢制车架纵梁孔高效加工方法对提高纵梁生产效率具有十分积极的现实意义。

1 重型卡车纵梁专用高强度钢性能简析

目前,国外先进的重型卡车生产企业生产的车架纵梁(如图1 所示)普遍采用屈服强度为700 MPa 左右的高强度低合金钢(如图2所示),与传统纵梁相比,采用高强度低合金钢的纵梁免去了内部加强筋,从而减轻了自身质量,但同时也给实现高效加工(特别是孔加工)带来全新挑战。国内的一汽解放汽车有限公司曾研究采用屈服强度约为500 MPa 的特种钢制造卡车纵梁,但与国外先进重卡制造企业相比仍有不小的差距,车架的总体质量也明显大于国外的[5]。

图1 重型卡车车架纵梁

图2 重型卡车纵梁专用高强度低合金钢材

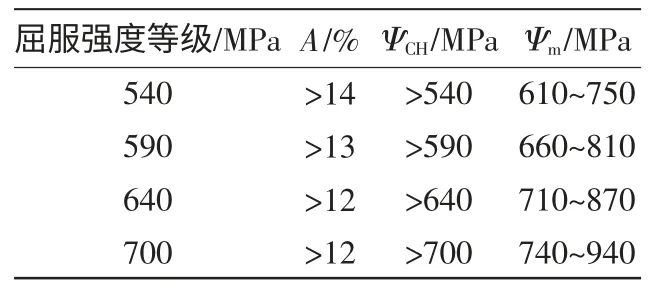

国内某钢铁公司研制的重型卡车纵梁专用高强度低合金钢T700L 已经为各大卡车生产企业所用。国产高强度低合金钢与国外钢厂生产的高强度低合金钢强度等级对比分析如表1所示,其力学性能如表2所示。

国产高强度低合金钢主要用于制造重型卡车车架、传动轴以及轿车底盘等零部件。为了获得优良的冷加工成形性能和可焊性能,此类钢的含碳量较低,韧性较高,可切削性能、断屑性能和排屑性能较差,加工效率低[6]。

2 重型卡车纵梁孔加工现有方法分析

2.1 单次冲孔加工方法

纵梁单次冲孔加工是在压力机(压力F≥50 000 kN)上采用多孔复合冲压模具单次冲压成型的(冲孔设备如图3 所示)。采用这种方法加工孔,能大大提高纵梁的生产效率,并且孔的尺寸精度能满足设计要求,适合成批量生产。但其也有以下两方面缺点:1)冲压模具的更新换代常常滞后于产品的更新换代,且费用较高。当有新产品出现时,模具容易报废,新模具要耗费半年以上才能投入量产。2)冲压设备一次性投入费用较高,复合冲压模具的费用约为25 万元/台,而压力机的费用约为700 万元。

2.2 摇臂钻孔加工方法

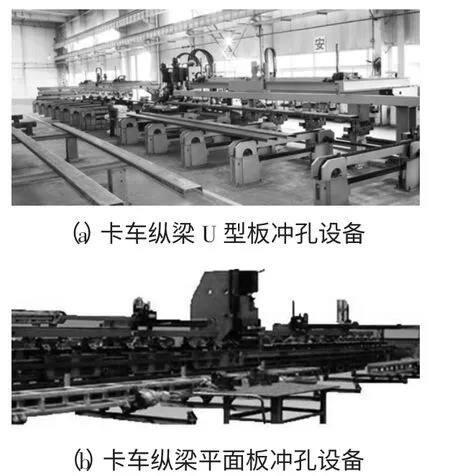

摇臂钻孔是较为传统的孔加工工艺方法(如图4 所示)。由于纵梁的结构特点,摇臂钻孔无法实现一次性全孔成型。由于采用不同的钻孔模具,因此,摇臂钻孔分成U 型板钻孔和平面板钻孔两道工序,采用这种方法的优点是设备简单,投入费用少,生产适应性强,并且生产辅助周期短。缺点是生产效率低,加工孔形位精度较差。

表1 国内外高强度低合金钢屈服强度对比 MPa

表2 国产高强度低合金钢力学性能

图3 大型纵梁冲孔设备

图4 摇臂钻孔设备

3.3 数控钻孔加工方法

数控钻孔方法和传统的摇臂钻孔工序上相似,也需要分成U 型板钻孔和平面板钻孔两道工序。其中U 型板钻孔主要采用数控三面钻孔机,而平面板钻孔主要采用数控平面板钻孔机(数控钻孔系统如图5 所示)。数控钻孔的优缺点主要表现在:

1)数控钻孔优点:生产效率和孔成型精度高,工艺系统有良好的柔性;设备的生产适应性强,生产辅助所需时间短,特别适合品种多、批量化的纵梁生产。

2)数控钻孔缺点:钻孔设备维修较繁琐,对操作员要求比较高,维护费用和运行成本较高;一次性费用投入较大(主要费用包括钻孔设备和配套设施),其中单台数控平面钻孔机的价格约为350 万元,而单台数控三面钻孔机价格约为平面钻孔机的2 倍。

图5 大型数控钻削系统及刀具

3 重型卡车车架纵梁高效孔加工新方法

在国内中大型载重车制造厂家中,所生产的汽车一般有几十个品种甚至上百个规格的车型[7]。如此多的车辆品种及日渐加快的更新速度,车架纵梁的高效生产面临全所未有的挑战。对定型车的大批量生产比较容易,使用传统的专用钻模和设备便能很好地解决生产问题,但是专用钻模的开发周期和生产辅助时间较长,根本无法适应高效生产的需求。而新型高精度、高效率的纵梁数控钻孔加工系统虽能实现高效性,但会增加产品的生产成本,从而降低产品在市场上的竞争力和占有率。

机械加工的实践表明,先进的机械制造方法除了要将先进技术融合入加工过程进行考虑外,同时还应充分考虑投入和产出的比值,以及综合技术和经济效益的相互关系[8]。因此,将先进的制造技术和成熟的传统加工方法有效地整合(如:数控钻孔与传统钻模相结合),往往可以实现经济效益的最大化。实践证明,在车架纵梁的生产过程中,采用数控钻孔与传统钻模相结合能有效提高纵梁的生产效率,从而达到综合技术与经济效益双赢的优化目标。

3.1 新方法提高纵梁生产的综合经济效益

与前面分析的3 种纵梁孔的加工方法相比,采用数控钻孔与传统钻模相结合的新措施在费用投入方面凸显出良好的综合经济效益。与前3 种方法相比,采用新方法所需设备总投入可节约将近2 700 万元;并且每年的设备折旧费能降低约250 万元;每年的设备维修费可节约将近50 万元。

3.2 新方法降低了纵梁生产成本

新方法能有效减少纵梁生产过程中的辅助时间。在新品开发定型后,只需将设计图纸数据导入数控钻孔系统,电脑便会自动生成相应的加工指令,大大提高了生产效率,同时设备投入的费用仅为全数控系统投入费用的1/3,大大降低了产品的生产成本。

3.3 新方法提高了产品质量

新方法不但能生产制造相同产品范围内的零部件,而且能实现卡车纵梁制孔的无模具化。这种方法用于成批量重型卡车纵梁生产中,更容易实现产品生产的高效性以及质量的高稳定性,并且其对产品的更新换代具有快速的适应能力,可实现真正的柔性化生产的目标。

4 结语

目前,重型卡车车架纵梁是用高强度低合金钢制成的,由于零件材料特性和加工工艺的双重影响,孔的形位精度较差。因此,孔的高精度和高效性生产两方面问题的相互制约一直是困扰国内外卡车生产企业的关键技术难点。

本文从重型卡车车架纵梁材料及现有制孔工艺两方面进行分析,提出了一种降低制孔成本、提高制孔精度和生产效率的新方法,即数控钻孔系统与传统钻模相结合。经生产实践证明,采用这种新的制孔方法,能在保证纵梁制孔精度的前提下,最大限度地获得综合经济效益。

[1]陈耀平.重型卡车纵梁加工工艺的研究与优化应用[D].西安:西安石油大学,2011:1-3.

[2]朱伟军.重型运输车车架铣削加工残余应力及变形研究[D].南京:南京航空航天大学,2012:40-41.

[3]姚杰,刘坤.1241 型重型卡车车架纵梁与横梁联接不同结构方案对比分析[J].辽宁师专学报:自然科学版,2007,9(1):82-84.

[4]贡博.重卡车架高强钢纵梁工艺研究[J].汽车实用技术,2013(10):77-79.

[5]付艳丽.某型重卡车架的轻量化设计[D].湖南:湖南大学,2011:5-7.

[6]何耿煌.大型筒节零件高效切削及刀具技术研究[D].哈尔滨:哈尔滨理工大学,2013:11-17.

[7]李娜,佟德辉,李国祥.汽车燃气加热器与LNG 发动机联合运行试验[J].农业机械学报,2012,43(9):27-28.

[8]He Genghuang,,Liu Xianli,YAN Fugang.Research on the Dynamic Mechanical Characteristics and Turning Tool Life under the Conditions of Excessively Heavy-Duty Turning [J].J.Fron.Mech.Eng.A,2012,7(3):329-334.