凹梁式半挂车车架的动静态特性分析与计算

侯培海

(1.中航工业安徽开乐专用车辆股份有限公司,安徽阜阳236000;2.宁波大红鹰学院 汽车CAE应用技术研究所,浙江宁波315000)

车架承受着半挂车内外的各种载荷,是影响整车性能的关键部件。虽然车架按等强度设计具有一定的安全系数,但常因轴距较大、路面不平、及载荷不合理等原因,致使车架产生疲劳破坏[1-3]。近年来,由于经典力学方法分析车架的受力情况时,很难得到精确的解析解。一些专家学者开始借助有限元方法对车架强度进行分析研究[1],企图找出应力分布规律,并对薄弱部位进行改进[4]。但车架结构的复杂性,载荷工况的不确定性,给有限元模拟带来极大的困难,从而限制了有限元方法的应用。

笔者基于已有研究成果,考虑车架的几何特征、悬架系统刚度的非线性变化等因素,建立完整的车架有限元模型,对车架进行满载工况的静态分析;用经典力学方法进行应力分析和计算;最后通过自由模态分析,找出结构的薄弱环节,为结构的改进和动态分析提供一定的理论参考。

1 满载静态分析

1.1 整车设计参数

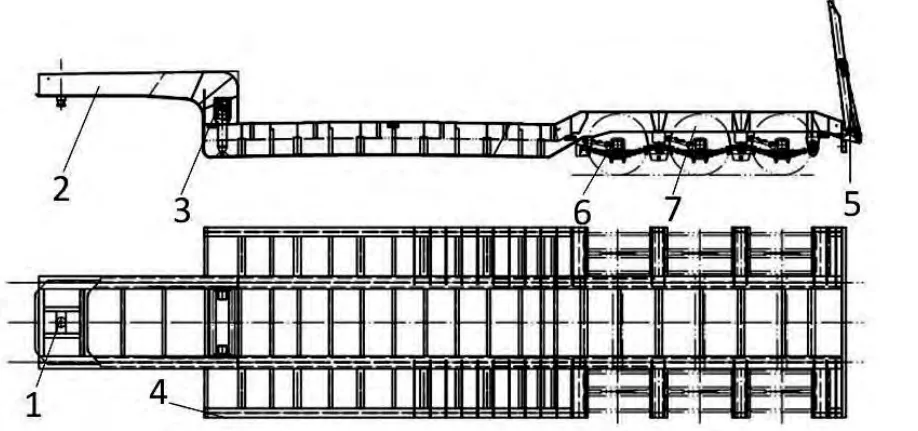

凹梁式运输半挂车,悬架系统为三桥串联式,满载质量为30000 kg,全车总长为13000 mm,轴距为8800 mm,前悬长350 mm,后悬长240 mm,车架结构图如图1所示。

图1 车架结构图

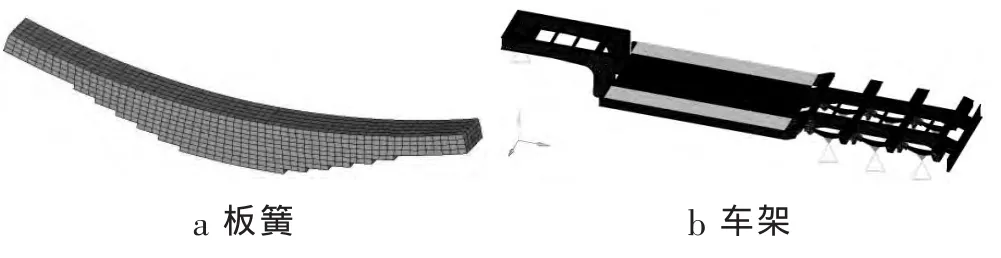

1.2 钢板弹簧有限元模型的建立

基于ABAQUS软件建立悬架系统的有限元模型,其中板簧采用六面体C3D8 单元建模,悬架支架采用四节点shell 单元。由于随着载荷的增加,各片板簧逐渐接触并发生滑移,这是典型的接触行为。为了更好地模拟板簧的这种特性,在片与片之间建立摩擦接触对,采用罚函数接触算法和库伦摩擦模型进行计算,摩擦系数取0.15。图2a为板簧有限元模型图,由于摩擦接触具有强烈非线性属性,需耗费大量资源,为了提高收敛性和计算速度,求解时不允许接触对发生分离,板簧与支架之间采用rigid 刚性连接。

1.3 载荷与边界条件

约束牵引销座处的平移自由度以及x、z方向的旋转自由度,约束悬架系统的全部自由度。满载30t,按照均布载荷的方式施加在凹梁两侧底板上,分析工况为满载静止。车架的有限元模型如图2b所示。

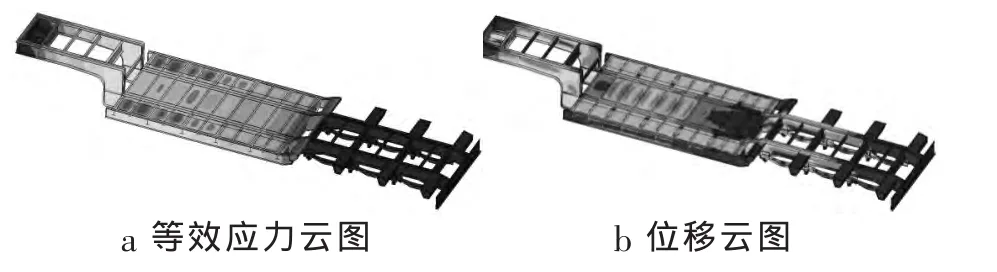

1.4 计算结果与分析

计算得到车架的等效应力及位移云图(图3)。静载工况下,根据文献[4],该车架最大允许变形为

ymax=0.003 L=26.4 mm

从图3b可看出有限元分析得到车架的最大位移为18.7mm,因此,该车架刚度满足设计要求。

计算得到的应力集中区域为鹅颈前端纵梁变截面处、鹅颈处、前平台与凹梁连接处及后平台与凹梁连接处,等效应力值分别为151.6 MPa、191.2 MPa、187.8MPa及124.6Mpa,等效应力云图分别如图4所示。车架采用16Mn 低合金结构钢,屈服极限345 MPa。参考文献[4]取安全系数1.6,则材料许用应力为215.6MPa。由分析结果可知,应力集中区域的最大等效应力小于材料许用应力。因此,满载工况下车架的强度满足设计要求。

图2 板簧及车架有限元模型

图3 车架的应力及位移云图

图4 应力集中区域的等效力云图

2 经典力学方法的计算与分析

2.1 基本参数与假设

根据车架结构和载荷特点,在计算时引入以下假设和简化:1)载荷以车架纵向中心线对称分布,计算时仅取单个纵梁为研究对象;2)车架纵梁看做前端以牵引座为铰支座,后端以后桥中心为铰支座的简支梁;3)所有作用力均通过纵梁截面的形心且认为是纯弯曲。4)不考虑悬架刚度的影响。

2.2 弯曲应力计算

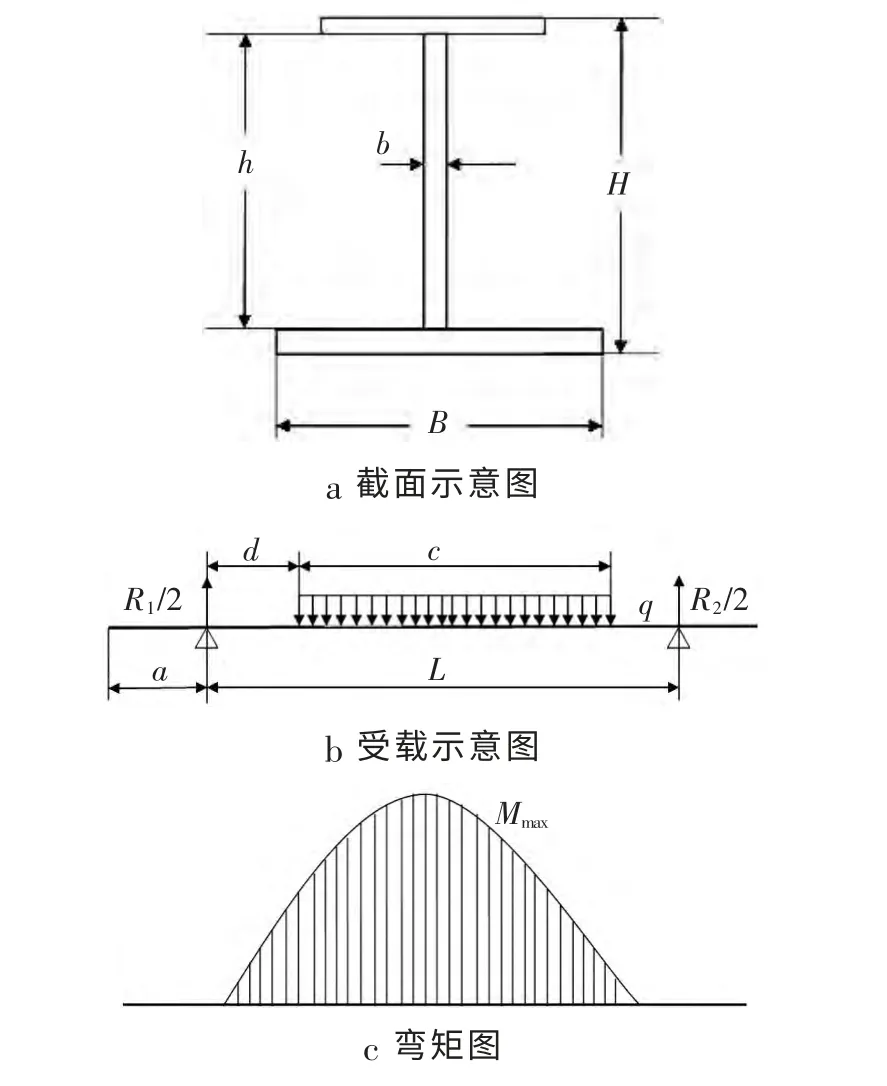

图5 纵梁截面、受载及弯矩图

纵梁采用工字型结构,如图5a所示,图5b为纵梁受载示意图。根据文献[5],弯矩方程、抗弯截面模量W和应力σ 计算公式分别为

式中:R1为牵引销处支承力,取129868N;R2为后桥支撑力,取166947N;d为牵引销至载荷作用点的距离,取2450mm;c为载荷作用长度,取4660mm;B为翼板宽度;H为工字梁高度;b为腹板厚度;h为腹板高度;M为弯矩。

图5c为纵梁弯矩图,结合纵梁设计参数、弯矩方程及弯矩图,可确定最大弯矩发生在距牵引销5883.1mm处,最大弯矩为270551352.7N·mm,该处截面参数:B为140mm、b为8mm、H为520mm、h为486mm,计算可得抗弯截面模量为1452780.2mm3,因此,最大弯曲应力为186.23MPa。由于车架切应力较小,可将弯曲应力看做等效应力。因此,理论计算的等效应力小于材料的许用应力215.6MPa。有限元分析结果显示该处等效应力为135.4MPa,低于理论计算结果,这是因为理论计算时没有考虑横梁和加强板的影响,导致计算结果偏大。总体来说,有限元分析和理论计算的应力趋势是一致,采用有限元分析方法能够准确地计算车架的应力状态。

3 模态分析

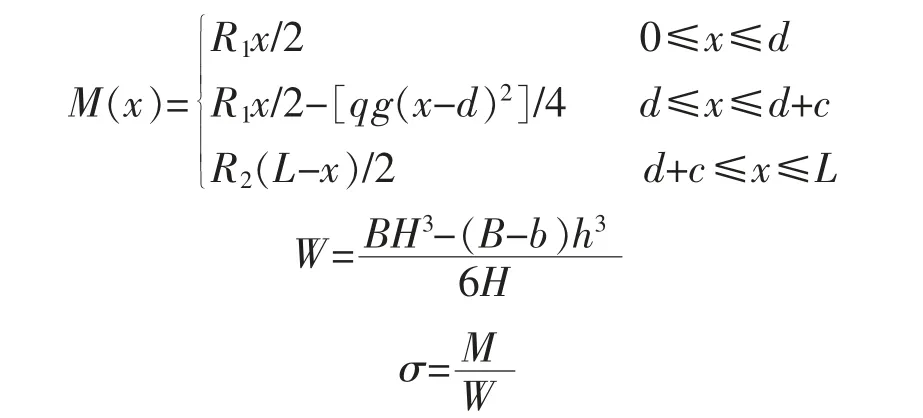

采用Lanzcos 法分析车架的前10阶自由模态。各阶固有频率与振型如表1所示。

车架的1阶和3~5阶振型如图6所示。从计算结果看,车架的振型主要有扭转、弯曲、弯扭组合以及局部振动。1~3阶为扭转振型,频率范围分布在4~12Hz之间;第4阶为弯曲振型;第5阶为二阶扭转振型。6~9阶为局部振动,频率范围为20~28Hz。分析表明:该车架扭转刚度较低,受激共振时易出现局部位置的疲劳损伤,因此,应设法提高扭转刚度并对局部区域的进行加强。

图6 车架的部分振型

表1 各阶固有频率与振型

4 总结

1)考虑悬架刚度非线性变化因素,建立车架有限元模型,避免了以往忽略或用弹簧单元模拟悬架刚度带来的分析误差。2)满载静止分析表明,车架最大应力值小于许用应力,最大位移在允许变形范围内。因此,车架静强度刚度满足设计要求。3)经典力学方法做了大量简化,计算误差较大,但应力趋势和有限元分析结果一致,表明采用有限元方法分析车架的应力和变形特性是有效的。4)模态分析表明,车架整体扭转刚度较弱,局部振动较明显,因此,应提高整体扭转刚度,并对局部刚度进行加强。

[1]Steve van Herk,Antonia Terzi,Wubbo Ockels.Analysis of lateral dynamics and ride performance of the superbus[C].SAE Paper 2008-01-0586,2008.

[2]钟佩思,赵丹,孙雪颜.基于ANSYS的汽车车架的建模与模态分析[J].机械设计与制造,2008(6):52-53.

[3]周中坚.机械与汽车构造的有限元分析[M].上海:同济大学出版社,1997.

[4]徐达,蒋崇贤.专用汽车结构与设计[M].北京:北京理工大学出版社,1998:320.

[5]刘鸿文.材料力学[M].上海:高等教育出版社,2001:1740.