倒角机的数控化改造

吴岳敏,罗敏,雷钧,刘凌云,马彬

(湖北汽车工业学院电气与信息工程学院,湖北十堰442002)

随着自动化程度的不断提高,生产效率也在不断提高。传统加工大量使用手动机床,因此需要技术熟练工人操作,废品率较高,质量稳定性差,且一般工人培养成熟练工人成本较高。要想改变这种状况有2种途径:1)重新购置自动化加工设备。根据工件的加工特点购置,这类设备一般都为专用设备,购置成本高,而且普遍适用性差。2)将手动机床进行自动化改造,该方法节省成本,而且改造后的设备是针对该工件加工的,专机效率高。本次项目实施过程中,由于相同类型机床较多,设备的机械传动部分基本正常而且磨损较小,为节省成本,选择将机床进行自动化改造。

1 总体方案

由于后续加工需要利用圆边定位,传递动力使圆筒旋转,因此需要在圆筒端部内侧加工一个60°倒角,外侧加工一个45°的倒角,且倒角边长有一定的尺寸要求,同时要求该设备能满足多品种圆筒的倒角。

改造前设备是采用手摇轮驱动丝杆旋转,将刀固定在滑台上之后,通过一个换位操作杆决定手摇轮驱动哪个轴进给,当选挡操作杆处在A位置时,控制轴向进给;当选挡操作杆处在B位置时,控制径向进给。通过以上操作,控制十字滑台在平面内滑动,通过操作工人判断是否加工到位,加工完成之后,测量是否合格。

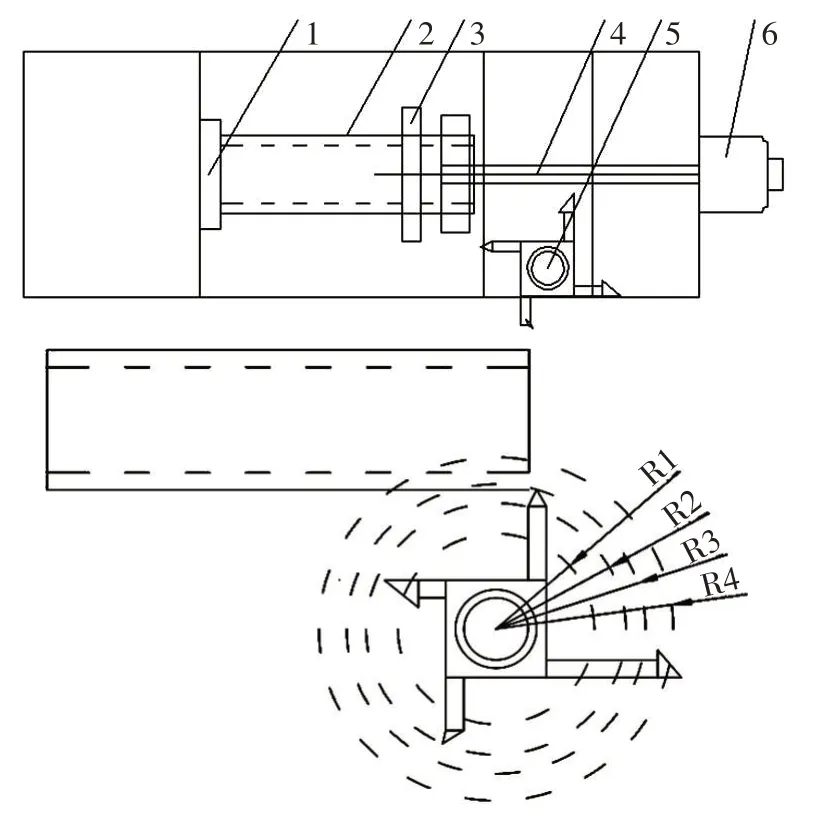

由于设备所加工的圆筒直径是一个个的确定值,并不是连续变化的连续值,所以本次改造中将选挡装置去掉,使用伺服电机驱动轴向进给,通过不同的刀具以及刀头的方位确定径向尺寸。通过轴向和径向进给控制刀具在二维平面内的加工尺寸。机械系统加工原理图如图1所示。由于单个品种只需加工2个倒角面,图1中四刀位刀架可以加工2个品种,如需加工更多品种只需要更换刀位的刀架即可。

图1 机械系统图加工原理图

传统加工必须是X-Y 二维平面,必须采用数控系统、2套伺服电机加驱动,设备昂贵。在项目实施过程中由于经费有限,必须采用经济且能达到要求的方案。考虑到所加工的管材端面在尺寸上全部都是一个个离散量,不需要连续,所以采用电动刀架上刀具的长短取代一个轴(X轴),即只需要控制电动刀架的旋转,从而控制刀在该轴(X轴)方向上的长度,在进给方向(Z轴)上则通过伺服电机控制丝杆旋转,从而驱动滑台的运动。单轴的控制,只需要采用带高速脉冲输出的PLC直接驱动伺服电机可,无需采用昂贵的数控系统。通过该方案,可以满足加工要求,同时降低成本。

该系统中通过伺服电机带动丝杆旋转来驱动滑台在工件轴向(X轴)的位置,通过设置刀具形状、长度及位置确定径向(Y轴)位置。图1中虚线圆即加工时刀具的轨迹,不同刀具径向长度不一样。通过二者的结合,实现二维平面(X-Y平面)的位置控制,从而控制不同管径工件的端面加工。

2 硬件系统设计

2.1 PLC系统设计

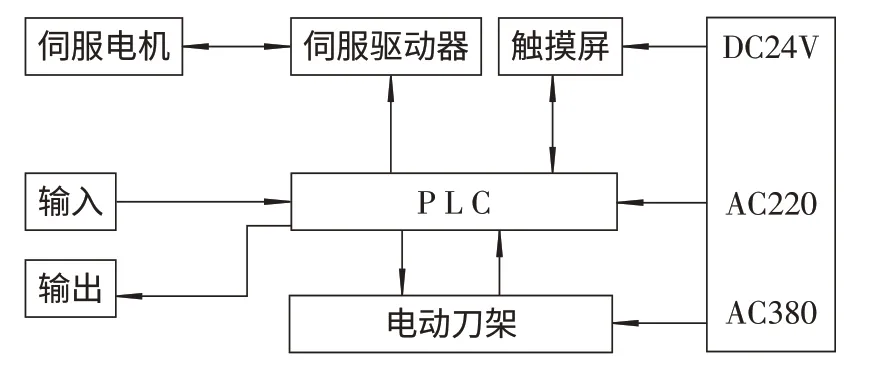

控制系统采用PLC为控制器,可以向外输出100 kHz 脉冲,将脉冲输送到安川伺服驱动器,驱动伺服电机旋转。系统的输入输出采用台达触摸屏,组态相应界面,将工件的选择在触摸屏上完成,同时可以实时监控系统的运行状态,将系统运行中的各项参数显示出来。采用电动刀架换刀,配合必要的按钮和指示灯运行。PLC系统结构见图2。

图2 PLC系统结构图

系统采用三菱FX3G-40MT PLC,可以输出最大100 kHz的脉冲,具备24点I/O输入,16点I/O输出。触摸屏采用台达DOP B10S411 触摸屏,该屏为10.4寸,采用422通信口直接和PLC通信。

2.2 电动刀架

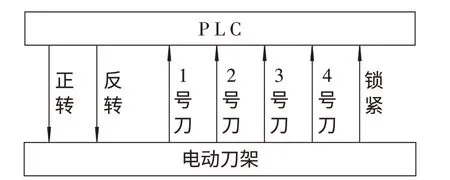

选用LD4系列四工位电动刀架。当控制系统发出换刀信号之后,刀架电机正转,减速机构和升降机构将上刀体升至一定位置,离合转盘起作用,带动上刀体旋转到所选到位,当到位检测装置检测到刀体到位信号之后,电机停止200 ms 左右之后,电动机反转,上刀体下降,齿牙盘啮合,完成精确定位,并通过蜗轮蜗杆、锁紧螺母,使刀架锁紧[1]。该刀架可以选择使用自动换刀和手动换刀,通过在控制面板上设置旋钮选择换刀方式。PLC与电动刀架的连接如图3所示。

图3 PLC与电动刀架的连接图

图3中PLC向刀架发出旋转方向控制信号,控制刀架的正转和反转。电动刀架向PLC反馈4个刀位的位置信号,同时反馈刀具锁紧信号。本设计所选择的刀架为反逻辑,即当刀架处在1号到位时,1号刀位检测信号为“0”,2、3、4号刀位检测信号为“1”;当任意一把刀具锁紧时,刀具锁紧信号为“1”。电动刀架的轴向位置由设置在机床上的一个位置确认开关决定,每次开机时操作机床在轴向运行寻找该点,由于该点位置已经确定,当开关检测到信号时,即可确定滑台当前的准确位置。

2.3 伺服连接

系统中伺服系统采用位置控制方式,PLC向伺服驱动器发送脉冲加方向信号控制电机旋转速度、位移和方向。

3 软件系统设计

3.1 触摸屏组态

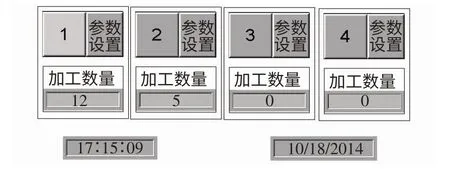

选用DOP-B10S411 触摸屏,该屏用于加工计数、报警记录、工件选择等的输入输出。同时,考虑到所加工工件可能会发生变化,相关参数会发生变化,需要重新调整,触摸屏是参数输入的较好选择。根据以上分析,工件选择画面组态见图4。

图4 工件选择画面组态图

以1号工件为例:在新工件加工之前,需要在1号工件的参数设置中设置好工件半径、工件长度等参数,然后在自动方式下选择1号工件,PLC系统按照加工1号工件的参数加工工件,同时在1号工件显示框中,显示1号工件加工的数量。如需清除计数数字,则在参数设置中复位。此时参数设置窗口设密码保护,需核对密码才能更改其中的参数。

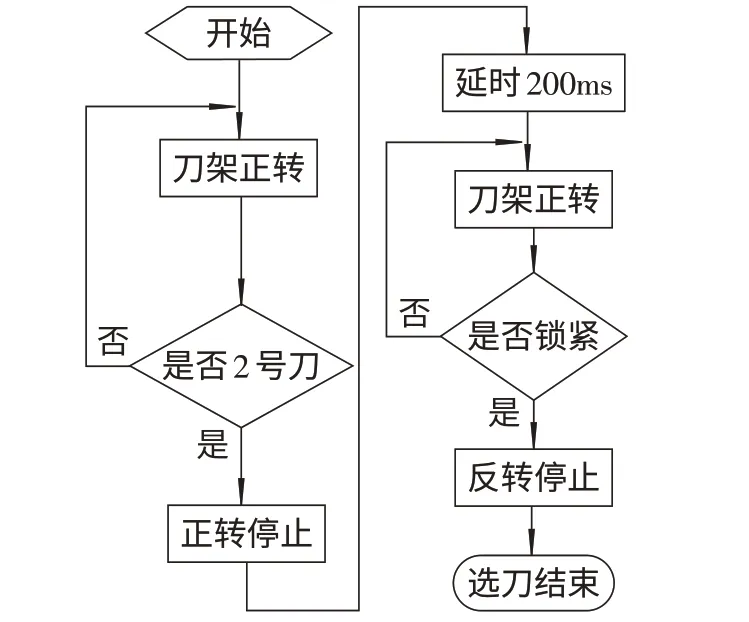

3.2 电动刀架程序设计

电动刀架的换刀主要是控制刀架电机的正反转,反馈信号为刀位信号和刀具锁紧信号。换刀过程包括以下动作:1)有换刀指令时,刀架电机正转;2)检测到目标刀位信号,刀架电机停止正转;3)适当延时;4)电机反转;5)检测到锁紧信号,停止反转。以选择2号刀为例来说明电动刀架的换刀程序流程,如图5所示。

图5 电动刀架的程序设计流程图

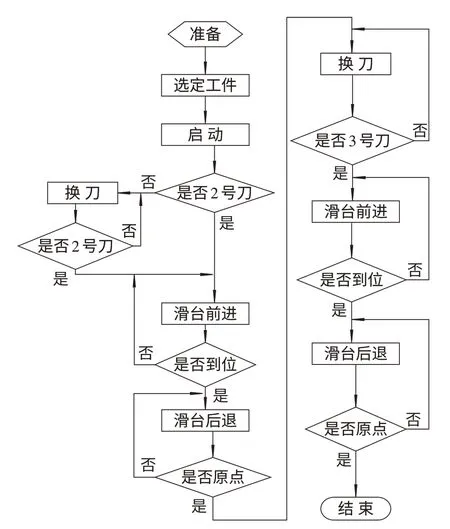

3.3 PLC系统程序设计

本设计是基于三菱PLC,在程序运行之前,需要在触摸屏上设置工件参数,包括滑台在当前位置向工件方向的位移、确定加工内角时所使用的刀号、加工时的位移、加工外倒角所使用的刀号和加工时滑台需要行进的位移。参数设置好之后,在自动方式下,PLC调用参数控制系统运行,完成加工后自动回到原点。

系统运行过程中,位移参数是保证加工质量的关键。每次开机时需要确定滑台的位置,在适当位置安装零点位置开关,操作机床在轴向运行寻找该点。由于该点位置已经确定,当开关检测到信号时,读入位置信息即可确定滑台当前的准确位置。

伺服电机采用位置控制方式,位移主要是通过PLC向伺服驱动器发送脉冲和方向等信号,通过计算传动比,将滑台在工件轴向的滑动距离转换成伺服电机的旋转角度,通过控制PLC发送脉冲频率和脉冲数,控制伺服电机运行的速度和转动角度。FX3G系列PLC通过PLSY 指令控制高速脉冲的输出,其格式为[PLSY K50000 K1000 Y0]。该指令有2个操作数,K50000 代表从PLCY0 口输出的脉冲频率为50000Hz,K1000表示从Y0 口输出的脉冲数量为1000个[2-3]。通过以上2个参数可以设置电机的旋转速度和旋转角度,即控制滑台的滑动速度和位移量。以2号刀和3号刀为例编制程序流程图,如图6所示。

每种工件的加工需要2 把刀,将刀具安装调整好之后,通过电动刀架换刀可实现不同工序的加工。若后期需要增加更多不同工件的加工,只需要更换电动刀架,安装更多的刀即可[4];软件上只需要重新编制换刀加工程序即可。

图6 PLC软件的控制流程图

4 结论

利用PLC控制技术,结合触摸屏、电动刀架和伺服电机,将传统的手动端面倒角机床改造成自动控制机床。操作者只需要选择工件,系统即可自动调取相关参数控制系统自动运行。该机床的改造提高了机床加工的质量稳定性,降低了加工的人力成本,也提高了生产效率。

[1]罗敏.FANUC 数控系统PMC 编程技术[M].北京:化学工业出版社,2013:182-188.

[2]李金城.三菱FX2NPLC功能指令应用详解[M].北京:电子工业出版社,2011.

[3]常可南.可编程序控制器原理、应用及通信基础[M].北京∶机械工业出版社,1997.

[4]高树礼.车端面倒角全自动车床[J].机床,1974(3):39-42.