基于ANSYS的可调吊梁设计

□方勇

中国船舶重工集团公司第七一○研究所 湖北宜昌 443003

吊梁作为常用的起重部件,在各个行业得到了广泛应用。由于吊梁形状不规则,在设计过程中采用人工计算结构强度的方法,工作量大,计算精度较低[1],在实际生产中,难以保证合适的安全系数。随着计算机的普及和有限元方法在工程中的应用,利用有限元方法进行分析,不但提高了计算精度,而且还减少了计算量[2]。

本文设计了一种新型的可调吊梁,可通过调整挂载孔位置来适应质心不同的多种设备吊装,采用有限元分析软件ANSYS对可调吊梁进行了强度分析和计算,通过建立合理的有限元模型,得到了应力和变形状态,并通过加载试验对可调吊梁强度进行了验证,保证了使用的安全性和可靠性。

1 可调吊梁的分析设计

1.1 可调吊梁主体的基本参数

可调吊梁正视图及侧视图见图1、图2。

可调吊梁的主体参数为:

(1)可调吊梁主体尺寸:长、宽、高为 2 000 mm、255 mm、700 mm;

(2)起吊环吊钩接口尺寸:270 mm,可保证 30 t行车吊钩穿入起吊环;

(3)挂载板位于主承力梁下部,长2 000 mm,可调挂载孔共6组,每组调整距离为160 mm,总调整距离为800 mm;

(4)可调吊梁按承载15 t进行设计,材料为Q345,起吊环、主承力梁、挂载板采用加强筋。

▲图1 可调吊梁正视图

▲图2可调吊梁侧视图

▲图3 主承力梁截面图

▲图4主承力梁受力模型图

1.2 可调吊梁的传统力学分析

可调吊梁的主承力梁为H型钢,截面尺寸如图3所示,抗弯截面系数W=907 cm3。

主承力梁的受力简化模型如图4所示,被吊设备通过2个吊点挂于主承力梁的两端,产生向下的力R1、R2;起吊点位于主承力梁的中部,产生向上的起吊力 P(P=15 t)。

将以上数据代入相关公式计算,可得主承力梁的弯矩及挠度[3],弯矩如图5所示,挠度如图6所示。

主承力梁的载荷是沿着垂直于梁轴的方向作用的,弯矩沿梁长度方向变化很迅速,在起吊点处弯矩达到最大,最大弯矩Mmax=38 625 N·m,最大弯曲应力为:小于许用应力值[σ]=172.5 MPa。

由图6可以看出,最大挠度出现在主承力梁两端,最大挠度Vmax=0.14 mm,小于许用刚度变形量 [v]=2 000/1 000=2 mm。

▲图5 弯矩图

▲图6 挠度图

▲图7 可调吊梁有限元模型

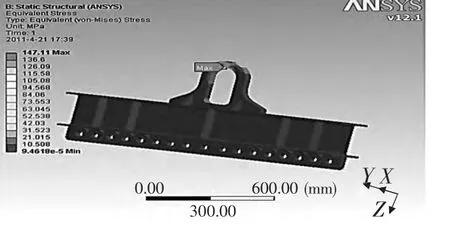

▲图8 可调吊梁应力云图

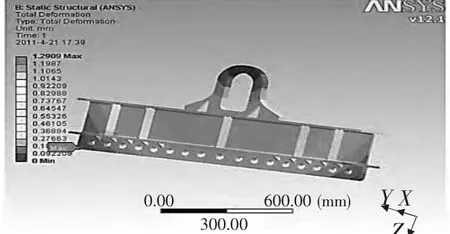

▲图9 可调吊梁位移云图

上述吊梁的传统计算方法,只能算出某一截面的应力平均值,而不能完全反映吊梁上应力及分布的真实情况。因此,它仅用于对吊梁的验算,而不能用于计算吊梁上某点(例如应力集中点)的真实应力值,使用有限元法对吊梁进行强度分析,只要计算模型简化得当,受力约束处理合理,就能得到比较详细的应力与变形分布情况[4],这是传统计算方法难以办到的。

1.3 可调吊梁的有限元分析

通常,在整个有限元求解过程中最重要的环节是有限元前处理模型的建立。一般包括几何建模、定义材料属性和实常数 (要根据单元的几何特性来设置,有些单元没有实常数)、定义单元类型、网格划分、添加约束与载荷等。因吊梁结构形状较为复杂,一般有限元软件所提供的几何建模工具功能相当有限,难以快速、方便地对其建模。因此,针对较复杂的结构,可采用三维CAD软件如Pro/E建立几何模型,然后在有限元分析软件ANSYS中通过输入接口读入实体模型,并完成其它分析过程[5]。

首先在Pro/E软件中建立可调吊梁的三维模型,在建立吊梁的有限元模型时,先对可调吊梁实体作必要简化,对主要承载件,均保留其原结构形状,以反映其力学特性,对非承载件进行一定程度的简化。为了降低倒角、螺纹等对网格划分的影响,在用Pro/E建模时去掉了倒角、螺纹。

然后将模型导入到ANSYS中进行网格划分,划分网格时选用具有较高刚度及计算精度的四面体10节点Solid92单元,使用Smartsize进行自由网格划分及人工局部调整,模型共划分为37 132个节点,18 369个单元,有限元模型如图7所示。

吊梁材料为Q345,从材料手册中查出其弹性模量E=200 GPa,泊松比 μ=0.3,材料密度为 7 800 kg/m3。 计算吊梁的垂直静弯曲刚度和静强度的方法是:将起吊环固定,在两个加载孔处施加垂直向下的载荷(15 t)。经ANSYS计算,吊梁的应力云图如图8所示,位移云图如图9所示。

最大等效应力出现在起吊环上部,应力值为147.1 MPa,小于许用应力值[σ]=172.5 MPa;吊梁发生弯曲变形,最大变形出现在吊梁两端,变形量为1.29 mm,小于许用刚度变形量[v]=2 mm,故强度、刚度能满足设计要求。

2 可调吊梁的试验验证

2.1 试验前焊缝探伤

对接焊缝:所有对接焊缝作100%焊缝长度范围超声波探伤,其质量不低于GB/T11345-1989B级检验之I级标准。重要的对接焊缝要进行X光拍片检查,其质量要求不低于GB/T3323-2005规定之II级标准。

角焊缝:重要的角焊缝应仔细进行外观检查,并抽查长度的5%~10%作磁粉探伤,缺陷等级不大于JB/T6046规定的I级要求,磁粉探伤处用角相砂轮打磨。单面角焊缝高度不得小于被焊件中最小板厚的0.7倍。

2.2 加载试验验证

在可调吊梁探伤合格后,进行吊梁加载试验。经综合考虑吊梁的工作负荷及安全系数,加载的最大重量确定为 26 t。 加载试验采用逐次递增,按 12 t、15 t、18 t、21 t、24 t、26 t逐渐加载,每次加载保持起吊状态20 min,并进行5次起吊冲击试验。试验过程中,观察吊梁的受力变形;试验后,仔细检查焊缝,所有焊缝应无裂纹。可调吊梁经加载试验验证,强度、刚度能满足设计要求。

3 结束语

运用Pro/E软件建立了可调吊梁的三维模型,模型简化后转入ANSYS软件中进行了静强度和静刚度的分析计算,并采用加载试验的方法对分析结果进行了验证。试验结果表明,可调吊梁强度、刚度能满足设计要求,使用安全、可靠。

[1] 周志革.吊梁的有限元分析及结构优化[J].机械设计,2002(8):89-90.

[2] 徐浩.基于有限元的大型摩擦焊机主轴箱优化设计[J].机械设计与制造,2013(3):114-116.

[3] 孙训方,方孝淑.材料力学[M].北京:高等教育出版社,1994.

[4] 邱勇.基于ANSYS的柔轮应力与应变的有限元分析[J].机械制造,2012,50(8):14-46.

[5] 刘兴龙.轨道车辆牵引拉杆有限元分析[J].机械工程与自动化,2013(2):60-61.