高压共轨柴油机各缸不均匀性在线修正及其失火诊断

郭树满,郭朋彦,高玉国

(华北水利水电大学,河南 郑州450045)

柴油机各缸喷油一致性不仅是保证柴油机具有优良运转稳定性、动力性和经济性,也是降低柴油机噪声、振动和排放以及提高柴油汽车驾驶舒适性的关键因素之一[1].但是,由于喷油器存在制造误差,以及各缸控制电路的电气特性不完全一致等因素,导致在相同的喷射压力和喷油持续时间内,每个喷油器的喷射油量不一致.当各缸喷油量存在差异时,不仅会导致各缸燃烧过程的不均匀,而且会导致发动机运转不稳定、排放恶化等. 因此,为了获得电控喷油器的喷油一致性,在使用前都要对喷油器在台架上进行标定,并进行一致性修正.一般标定环境和实际工作环境存在差异,如喷油背压的影响,以及在使用过程中喷油器由于喷孔磨损等原因造成各缸喷油不一致[2-3].基于此,文中提出了一种基于软件在线修正的方法对各缸的差异进行在线修正,同时还可以对失火进行诊断.

1 各缸不均匀性在线修正的原理及算法

各缸喷油的不均匀性由多种原因造成的,该差异就会体现在瞬态转速或加速度的变化[4].因此,在一个工作循环中测量每缸工作后瞬时角加速度就可以确定各缸间的工作差异.若该差异超出合理的范围,根据差异的大小按照一定的算法对查表所得的下一个循环中各缸喷油量的基础油量进行修正,使各缸的瞬时转速趋于一致.若某个缸的修正油量达到修正极限时,瞬时转速的差异还没得到有效修正,就确认该缸失火,启动诊断程序,以确定失火原因是控制电路造成的还是喷油器导致的,并根据该缸在飞轮信号所处的相位和发火顺序确定故障缸的具体位置.

1.1 瞬时转速的计算

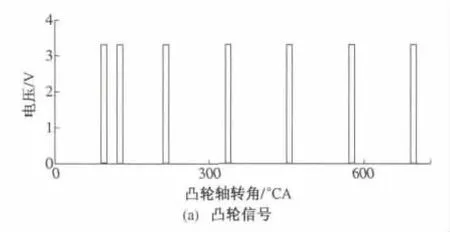

发动机瞬时角加速度是通过安装于发动机飞轮端的一齿盘来获取的,实验所用的发动机的齿盘齿数为60 ~2 齿,经霍耳传感器感应后得到一个正弦波,经EUC 滤波整形后如图1所示.

图1 凸轮信号和飞轮信号及发火顺序相位的关系

瞬时转速的计算划分为6 个分段,每个分段对应一个缸,一个分段中对应齿盘的20 个齿(第二缸为18 个齿). 以脉冲信号的下降沿为基准,ECU 测量出两个相邻下降沿间的脉冲数,再根据时钟的周期τ(ns),得到一个齿所经过的时间Δti,一个分段所用的总时间为有了各个分段的时间就可以计算曲轴的瞬时角加速度,算法理论推导如下[5-8]:

式中:ω 为曲轴角速度;θ 为曲轴转角,(°);n 为曲轴转速,r/min;式(4)中1/36 为单位换算系数.最后可得

式中C1,C2,C3,C4为常数.

工作缸的角加速度可以由相邻分段的经历时间即式(5)计算得到.若某缸喷油量过小,则Tk+1大于Tk,由式(5)计算得到的结果为负. 为了便于计算,取C4=1,在实际应用中对式(5)进行简化得

1.2 瞬时角加速度的测量

采用自主开发的基于MPC5634 的32 位微处理器高压共轨柴油机电控单元(ECU)测量每个分段的时间.该处理器有32 个可编程增强型24 位定时器(eTPU)的定时通道,每个通道可以配置一个eTPU 功能(通过设计好的API 函数,一个eTPU 功能可能有一个或多个API 函数),用于执行特定的任务,同时要给每个特定的任务分配优先级(高、中、低)和通道标记以保证所选通道的服务次序. 选用PPA(脉冲周期累计)功能,根据所采用的时钟频率,实现对每个分段的计时. 计算出每个循环中每个缸工作后的瞬时速度,由于采用24 位定时器和25 MHz的时钟频率,每个分段时间精确到μs 级.因此,由式(6)能很精确地计算出每个工作缸的瞬时角加速度.

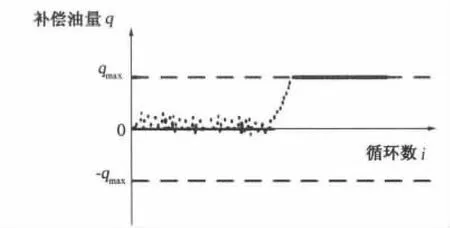

1.3 各缸不均匀性在线修正

在理想情况下,工作时各缸间的瞬时角加速度没有差异(Δα=0),则喷油补偿量Δq 为零.但在实际情况下,各缸间存在差异.若各缸间的差异在设定的限值范围内,则不需进行修正;若差异大于设定限值,为使各缸的瞬时角加速度趋于一致,则需根据瞬时角加速度差异的大小对下一循环的喷油量Q 进行修正,修正量的大小是Δα 的函数. 同时,对补偿油量设定了上下限±qmax,该值在不同负荷下取基本喷油量的不同百分比. 补偿油量和瞬时角加速度差之间的关系如图2所示.

图2 瞬时角加速度差和补偿油量的关系

2 失火故障诊断

一般情况下,若某缸与其它缸存在差异,几个循环后,在补偿油量的作用下,瞬时角加速度与其它缸基本一致,此时的喷油量是Qi=Qb+q1+q2+… +qi(Qb为基础油量,i 为循环次数),qi在一定范围内波动且远离qmax.qi与循环次数i 的分布情况如图3所示.

图3 补偿油量与循环次数的分布关系

2.1 失火的确定

在工作的过程中若某缸的喷油器发生故障或控制电路出现故障而导致喷油器不喷油或持续喷油而使共轨管上的限流阀动作,使故障缸喷油量减少,甚至停止喷油.这时由于喷油补偿算法依然有效,但故障缸喷油量已减少或已经停止喷油.因此,由平衡算法得到的喷油补偿量q 将越来越大,并最终达到正的最大限值qmax,利用补偿算法增加喷油量的方法依然不能调整故障缸瞬时角加速度差异.因此,喷油补偿量q 将一直保持在补偿限值附近或等于补偿限值qmax,如图4所示.此时,可以确定该缸发生失火.

图4 失火时补偿油量与循环次数分布的关系

2.2 失火诊断

失火发生后,启动诊断程序,确定该缸失火是由于控制电路发生故障还是由于喷油器发生故障导致的.为了提高喷油器的动态响应特性,驱动电路采用Peak&Hold 驱动方式,驱动电路如图5所示.

图5 喷油器驱动及其诊断电路原理图

在喷油初期高边驱动电路和低边驱动电路同时打开,由DC/DC 升压后的Boost 电压驱动喷油器,电路中电流迅速达到峰值,喷油器迅速打开喷油.此后,高边关闭,低边继续保持打开状态,由蓄电池电压Vsys驱动喷油器,回路中电流经取样电阻取样后,由运算放大电路放大和LM2903 比较器比较后得到一个方波信号,如图6所示.此方波信号的宽度就是执行器的通电时间,作为诊断信号反馈到MCU,MCU 对该信号进行分析从而可以判断喷油器的控制电路是否正常.若正常则该缸失火是由喷油器故障引起,反之是控制电路引起的.

图6 回路取样电压和整形后的电压波形

3 各缸不均匀性在线修正及诊断流程

由以上分析可建立各缸不均匀性在线修正及失火诊断的流程,如图7所示.

分析N1个工作循环喷油补偿量的大小,就可判断是否发生了故障.设定一定的循环次数,在每个循环中计算各缸的瞬态角加速度,求出一个循环中各缸瞬态角加速度的平均值,再计算各缸瞬态角加速度差值.根据差值情况,定出下一个循环油量的补偿量,若该补偿量超出了限定值,进行统计得n2.若在N1个循环中,超出限定值的次数大于N2次,此时启动诊断程序,分析喷油器驱动电路的反馈信号,即可确定该缸失火的原因. 同时根据该缸在曲轴脉冲信号所处的相位和发火顺序,可确定具体缸号,存储故障信息,点亮故障灯.若n2<N2,表明尚不足以确定发生失火,进入下一次故障判断流程.

整个修正和诊断流程的关键是参考阈值的确定.对比各个气缸间的瞬时角加速度差异来进行诊断和修正,这种差异与瞬时扭矩和转速有关.扭矩越大,发火气缸的曲轴角加速度就越大,发火气缸与失火气缸之间的角加速度差异越大;转速越高,曲轴具有的惯性就越大,发火气缸与失火气缸间的差异就越小,故失火参考阈值是由转速和负荷决定的一个三维MAP.失火参考阈值大致随着负荷的增大而增大,随转速的升高而减小,反之亦然. 具体参考值需要根据具体的机型进行试验标定.

4 试验验证

在一台6 缸高压共轨柴油机上进行了在线修正前后发动机瞬时转速变化的对比试验. 在怠速为600 r/min 时,测得的瞬时转速波动修正前后的波形如图8所示.

图7 诊断流程图

图8 在线修正前、后瞬时转速变化的曲线

从图8中可以看出,修正前1,2,4 缸对应的瞬时转速较一致,3,5 缸对应的瞬时转速较大,第6 缸对应的瞬时转速较小.在一个工作循环中,最大和最小瞬时转速差达到了25 r/min. 经在线各缸不一致修正后,在一个工作循环中,各缸的瞬时转速趋于一致,最大和最小转速差减小到14 r/min.经过修正后有效地改善了喷油系统工作的一致性.

5 结 语

1)所给出的基于各缸瞬时角加速度的在线不均匀性修正方法在实际应用中取得了较好的效果.经过修正后有效地改善了喷油系统工作的一致性,在怠速时最大和最小瞬时转速差由修正前的25 r/min减小到14 r/min,发动机运行更加平稳柔和.

2)该方法在运行时并不是每个循环都进入诊断程序,只有当满足诊断条件时才进入诊断程序.这样可减轻微处理器的负担,这一点在高速实时控制中显得格外重要,同时又可排除了偶发因素,保证了诊断结果的准确性.

3)选择适当的N1和N2值,可得到较高的失火诊断率,不但能诊断出失火现象而且还能分析出导致失火的原因.

[1]Qian Renyi. DENSO ECD2U2 common rail system [J].Vehicle and Parts,2003,18:31-37 (in Chinese).

[2]Pontoppidan M,Ausiello F. Study of the impact on the spray shape stability and the combustion process of supply pressure fluctuationsin CR-diesel injectors[EB/OL]. SAE Paper 2004-01-0023.

[3]李清博,路斌,孟育博.基于AVL-FIRE 模拟的氢内燃机转速对其燃烧特性的影响[J].华北水利水电学院学报,2013,34(1):119-121.

[4]Klenk M,Moser W,Mueller W,et al. Misfire detection by evaluating crankshaft speed:a means to comply with OBDII[EB/OL].SAEP aper 930399.

[5]Taraza D,Naeim A.Diesel engine diagnosis based on analysis of crankshaft's speed variation[EB/OL].SAE Paper,1998,NO982540.

[6]梁锋. 高压共轨式电控柴油机故障自诊断系统研究[D].上海:上海交通大学,2004.

[7]Dongsun Kim,Taeyeon Lee,Yongmin Kim,et al. A study on reducing the computing burden of misfire detection using a conditional monitoring method[EB/OL].SAE Paper 2004-01-0722.

[8]王银灰,黄开胜,林志华. 发动机多缸随机失火诊断算 法研究[J].内燃机工程,2012,33(1):18-22.