碳化硅粉体化学镀镍前无钯活化工艺

邹忠利*,耿桂宏

(北方民族大学材料科学与工程学院,宁夏 银川 750021)

SiC 粉体具有耐磨、耐热、高强度、价格低廉等优点,可作为颗粒增强相,被广泛用于制备金属基复合材料。尽管SiC 粉体的化学性质非常稳定,但制备复合材料的过程中,若直接将SiC 粉体加入金属基体中,则SiC 与金属界面之间极易发生化学反应[1],造成复合材料的界面相容性差,影响其性能。为改善复合材料的润湿性,降低界面反应活性,需对SiC 粉体进行掺杂前改性,如在粉体表面包覆一层金属。粉体的包覆方法有化学气相沉积法、真空溅射法、电沉积法和化学镀法[2-3],其中化学镀法因工艺设备简单、操作方便、包覆效果好等优点,是界面改性的首选方法[4],适于推广应用。

SiC 粉体化学镀的难点有两方面。一方面由于粉体的比表面积大,导致化学镀液不稳定[5],所以在实际处理过程中要选取合适的装载量,防止镀液分解;另一方面,SiC 粉体是一种非金属基体,不具有催化活性,化学镀前需进行活化。钯活化法应用较早,工艺成熟,但成本较高[6]。无钯活化工艺较传统钯活化成本低、污染小,近年来已取得一定进展[7-9]。但无钯活化仍存在许多问题,如:部分活化效果不如钯活化,不能满足工业需要;活化工艺过于复杂,工业生产可行性不高,还处于实验室阶段。因此,工艺简单、效果显著是实现无钯活化工艺取代传统钯活化工艺的研究重点[10]。本文以硼氢化钠为还原剂,采用有机镍的醇溶液,在SiC 粉体表面制得活性金属镍,实现SiC 粉体的无钯活化。采用乙醇代替甲醇[8],并大幅度降低了活化液的浓度,环保绿色,具有一定的实际意义。

1 实验

1.1 预处理

采用240 目(平均粒径61 μm)的SiC 为原料粉体。SiC 粉体表面存在的油污和灰尘会影响后续工序,污染镀液,因此需要进行除油、除污处理。具体为:无水乙醇超声清洗(5 min)─5% NaOH 超声清洗(5 min)─过滤─10%(体积分数)盐酸清洗─过滤─蒸馏水冲洗─80°C 烘干。

1.2 无钯活化

分别配制不同含量乙酸镍(C4H6O4Ni·4H2O)和硼氢化钠(NaBH4)的无水乙醇溶液。先将预处理好的SiC粉体均匀分散在乙酸镍醇溶液中,边搅拌边依次添加适量稳定剂(10% NaOH)和硼氢化钠醇溶液,添加完毕后开始活化,时间为1 min,然后抽滤,洗净,真空干燥。

1.3 化学镀镍

施镀后试样先水洗,再用无水乙醇冲洗,常温下干燥备用。

1.4 表征方法

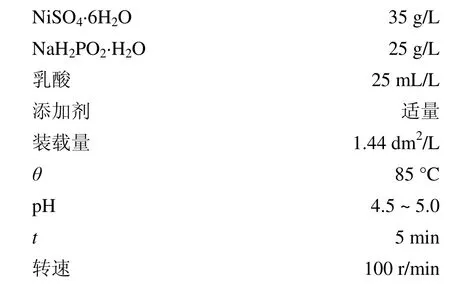

1.4.1 包覆率

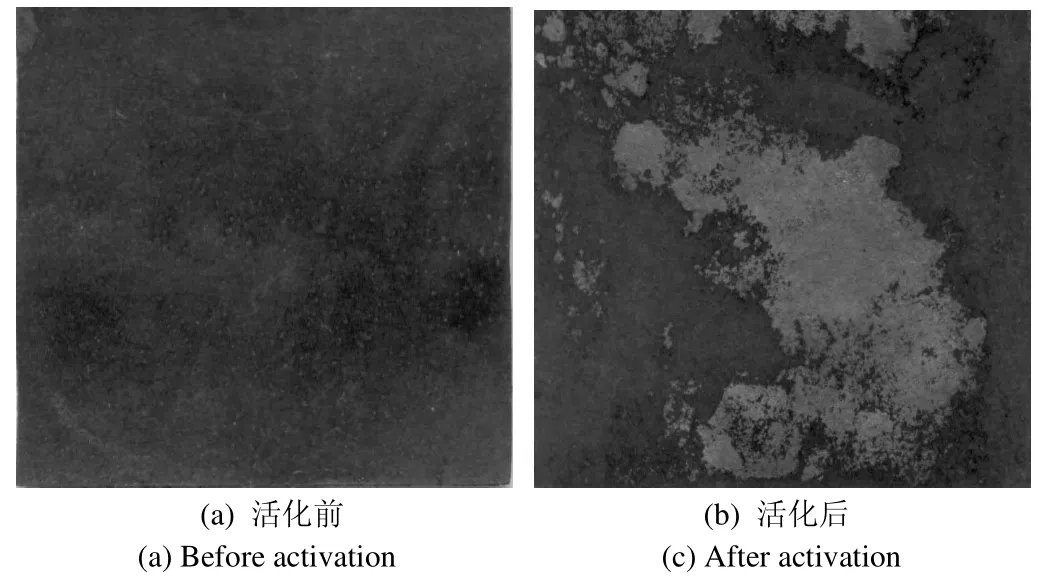

考虑到SiC 粉体在实验过程中因过滤等操作损失较大,采用SiC 砂纸进行活化试验,活化效果用粉体的包覆率表征。先用扫描仪获取化学镀后粉体的数字图像,如图1 所示,根据施镀前后粉体颜色的变化,用Image J 软件精确测量粉体表面的覆盖率。需要指出的是,该法结果与粉体在镀液中的真实包覆情况有一定差异,本文仅以此优化活化参数。

图1 活化前后SiC 粉体的照片Figure 1 Images of SiC powder before and after activation

1.4.2 形貌和结构

用JSM7500F 型场发射扫描电子显微镜及其附带的能谱仪(EDS)分析SiC 粉体的表面形貌和成分。采用岛津6000 X 射线衍射仪(XRD)分析SiC 粉体的组成和结构,Cu 靶,扫描速率为2°/min。

2 结果与讨论

2.1 无钯活化液组成和工艺条件对活化效果的影响

2.1.1 乙酸镍含量

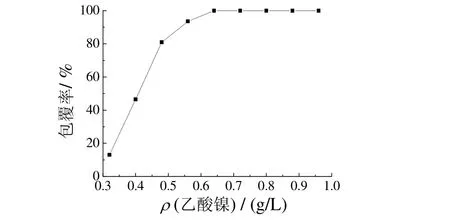

活化液中的镍盐为后续化学镀工艺提供具有催化活性的镍微粒。镍的硫酸盐和氯化物在醇溶剂中的溶解度很小,镍的硝酸盐溶解度很大但氧化性很强,镍的乙酸盐易溶于醇,可满足试验要求[8]。在硼氢化钠为1 g/L、温度为15°C、活化时间为1 min 的条件下,考察乙酸镍含量对SiC 粉体表面镍包覆率的影响,结果如图2 所示。

图2 活化液中乙酸镍含量对SiC 粉体镍包覆率的影响Figure 2 Effect of nickel acetate content in activating solution on nickel cladding ratio of SiC powder

由图2 可知,随活化液中乙酸镍含量增大,SiC 粉体的镍包覆率先增大后趋于稳定。0.0~0.6 g/L 时,随乙酸镍含量增大,SiC 粉体的镍包覆率急剧增大;大于0.6 g/L 时,SiC 粉体可实现100%包覆;当然乙酸镍在醇溶液中的含量并非愈大愈好,高于30 g/L 时,活化液的配制过程中反应剧烈,有大量气泡逸出,同时出现黑色絮状沉淀,说明活化液的稳定性减弱,活化液开始失效。因此,试验确定活化液中乙酸镍的质量浓度范围为0.6~30 g/L。

2.1.2 硼氢化钠含量

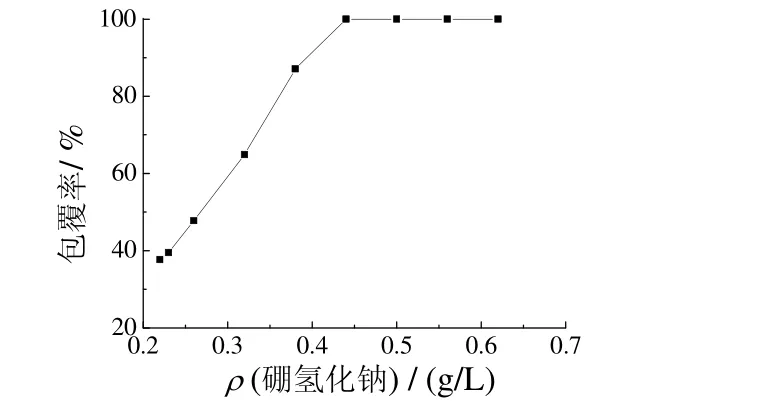

选用硼氢化钠作活化液的还原剂,分别固定乙酸镍为1 g/L、温度为15°C、活化时间为1 min 不变,考察硼氢化钠含量对SiC 粉体表面镍包覆率的影响,结果如图3 所示。

图3 活化液中硼氢化钠含量对SiC 粉体镍包覆率的影响Figure 3 Effect of sodium borohydride content in activating solution on nickel cladding ratio of SiC powder

由图3 可以看出,随硼氢化钠含量升高,SiC 粉体的包覆率同样呈先增大后平稳的变化趋势。硼氢化钠的质量浓度小于0.4 g/L 时,粉体的包覆率迅速增大;大于0.4 g/L 时,粉体的包覆率保持在100%。由于硼氢化钠微溶于醇溶剂,20°C 下其在无水乙醇中的溶解度仅为4.0 g/L,所以活化液中硼氢化钠的适宜质量浓度范围为0.4~4.0 g/L。

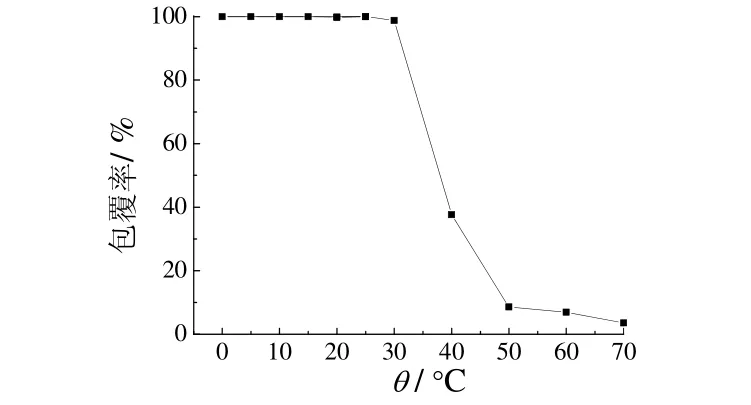

2.1.3 活化温度

根据化学动力学中Arrhenius 反应速率经验公式,温度显著影响着化学反应速率。其余工艺参数同上,考察了不同温度下SiC 粉体的包覆率,结果如图4 所示。由图4 可知,低于30°C 时,SiC 粉体的包覆率都能够达100%,实现完全包覆;30~50°C 时,SiC 粉体的包覆率急剧下降;高于50°C 时,SiC 粉体的包覆率逐渐降为0%,活化溶液失效。因此,活化液的适宜操作温度为10~30°C。

图4 活化温度对SiC 粉体镍包覆率的影响Figure 4 Effect of activation temperature on nickel cladding ratio of SiC powder

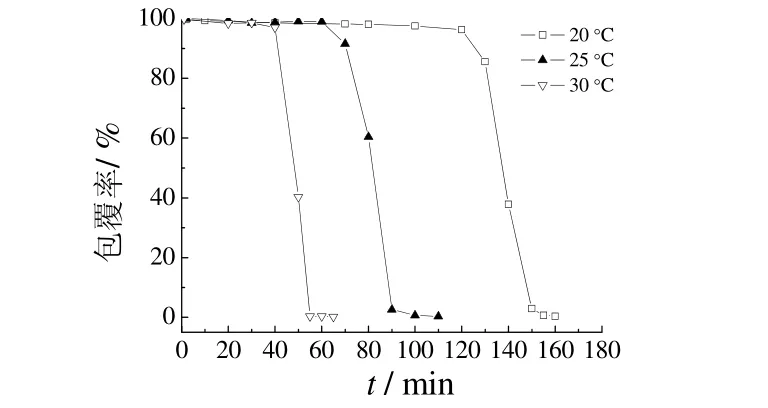

2.1.4 活化时间

通过活化时间对镍包覆率的影响来讨论活化液的稳定性。分别考察了20、25 和30°C 温度条件下,活化液活化时间对SiC 粉体的包覆率的影响,考虑到试验的可操作性,活化时间最短为1 min,每测试一批试样就换新的活化液,结果如图5 所示。

图5 活化时间对SiC 粉体镍包覆率的影响Figure 5 Effect of activation time on nickel cladding ratio of SiC powder

由图5 可知,不同温度下,SiC 粉体表面的镍包覆率随活化时间的变化趋势一致,都有一个活化失效的过程。推测其原因为,活化液在活化初期的化学反应产物,即金属镍微粒的粒度很小,在布朗运动和自身重力作用下处于动态平衡,随时间延长,微粒之间相互碰撞,团聚现象越来越明显,金属镍微粒不断变大,重力作用逐渐成为主导,使镍微粒发生沉降,活化溶液失效。由图5 还可知,随温度升高,活化液的活化时间减小。这是因为温度的升高能有效促进化学反应进行,加快金属镍微粒的布朗运动,团聚现象逐渐明显,宏观表现为活化液的活化时间缩短。因此,适宜的活化时间为1~40 min。

2.2 性能表征

将SiC 粉体预处理后,采用由10 g/L 乙酸镍和2 g/L 硼氢化钠组成的无水乙醇活化液,在20°C 下活化10 min,最后进行化学镀镍和相关性能表征。

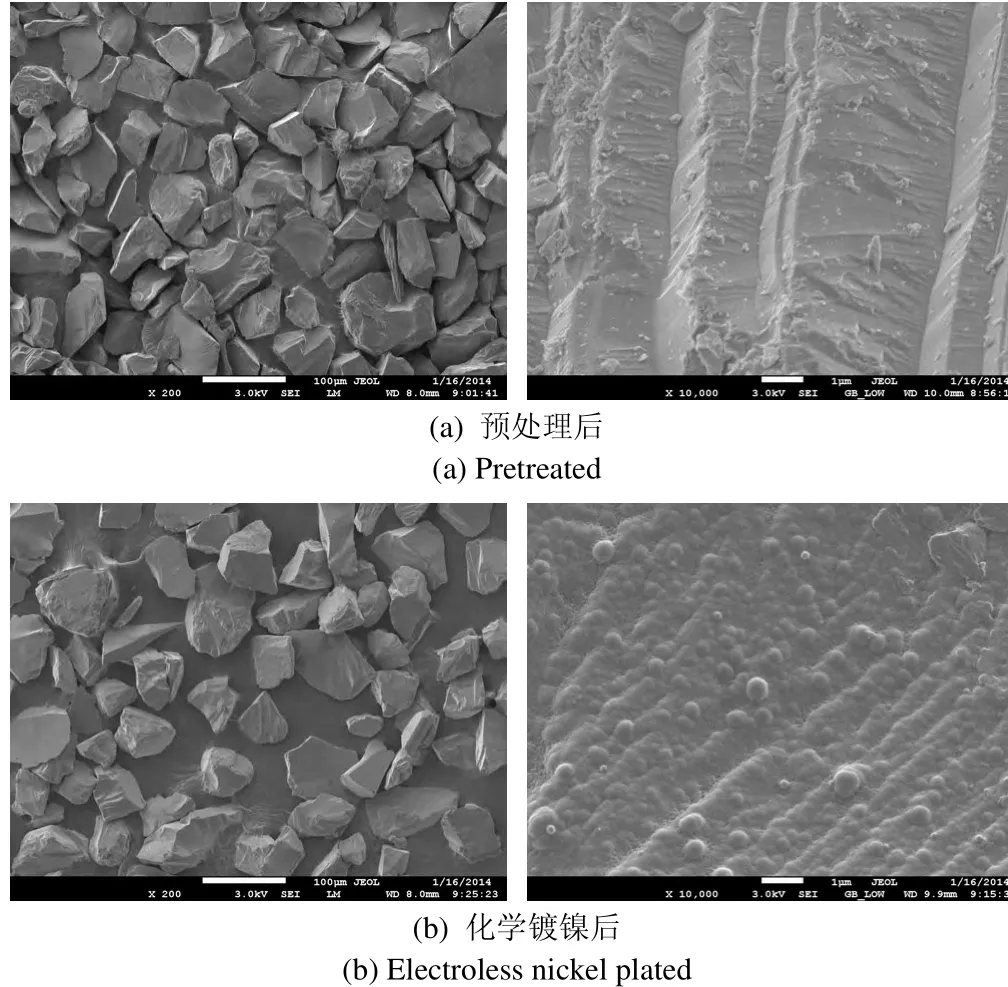

2.2.1 表面形貌

图6 所示为预处理后SiC 原粉体和化学镀镍SiC粉体的表面形貌。从低倍图可知,粉体的平均粒径在60 μm 左右;从高倍图可明显看出,化学镀镍后粉体的表面形貌发生明显改变,颗粒表面均匀包覆了一层典型的镍磷合金层。

图6 预处理和化学镀镍后SiC 粉体的表面形貌Figure 6 Surface morphologies of pretreated and electroless nickel plated SiC powder

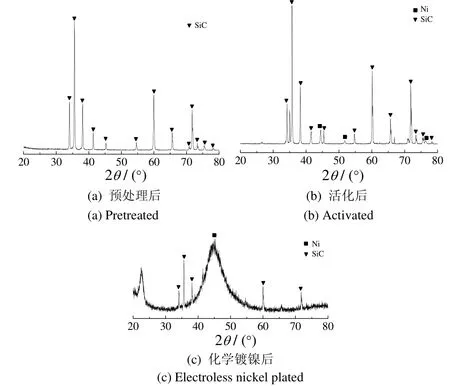

2.2.2 相结构

利用X 射线衍射仪对SiC 粉体的组成进行分析,结果如图7 所示。从图7 可知,SiC 原粉体主要由α-SiC和β-SiC 组成;活化后,SiC 粉体表面包覆了一层金属镍;化学镀镍后,SiC 粉体在2θ 为45°处有一个较强的、明显宽化的馒头峰,该峰对应Ni(111)晶面,说明SiC 粉体表面包覆的镍镀层为非晶结构。EDS 分析表明,镀层P 含量为14.15%(质量分数),大于12%,为非晶态结构[11],与XRD 结果一致。

图7 不同工序处理后SiC 粉体的XRD 谱Figure 7 XRD pattern for SiC powder treated by different processes

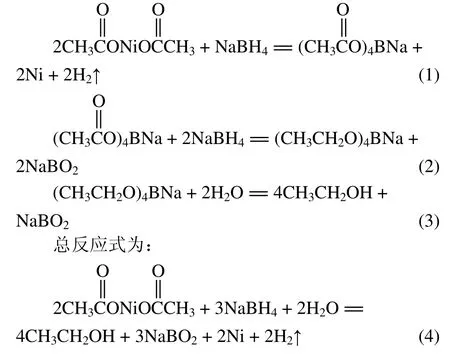

根据试验现象,对无钯活化工艺的化学过程进行推测,其中可能存在的化学反应如下:

在活化过程中能明显观察到有黑色物质生成,其原因为硼氢化钠具有很强的还原性,在乙醇溶液中可将乙酸镍还原,生成活性金属镍。另外还可观察到有大量气泡产生,证明反应产生了氢气。反应过程有水参与反应,这是因为乙酸镍带有4 个结晶水,引起有机盐的水解反应。

3 结论

采用有机镍盐还原法对SiC 粉体进行活化处理,在颗粒表面成功包覆了一层具有催化活性的镍金属微粒,进而可进行化学镀镍。具体活化工艺为:乙酸镍0.6~30.0 g/L,硼氢化钠0.4~4.0 g/L,温度10~30°C,活化时间1~40 min。该无钯活化工艺绿色环保,操作简便,活化效果十分明显,具有一定的实际应用价值。

[1]KALOGEROPOULOU S,BAUD L,EUSTATHOPOULOS N.Relationship between wettability and reactivity in Fe/SiC system [J].Acta Metallurgica et Materialia,1995,43 (3):907-912.

[2]刘君武,吕珺,王建民,等.SiC 粉体化学镀铜工艺研究[J].电镀与涂饰,2005,24 (12):15-18.

[3]赵雯,张秋禹,王结良,等.无机粉体化学镀镍的研究进展[J].电镀与涂饰,2004,23 (3):33-36.

[4]黎德育,李宁,李柏松.粉体上的化学镀镍[J].材料科学与工艺,2003,11 (4):414-418.

[5]冒爱琴.粉体表面化学镀的研究进展[J].应用化工,2006,35 (6):458-460,469.

[6]唐爱东,李传常,周涛.化学镀银在材料表面金属化中的应用[J].电镀与涂饰,2007,26 (10):20-24.

[7]陈均,朱爱平.无钯活化的化学镀镍工艺的研究[J].电镀与环保,2006,26 (3):23-24.

[8]刘峥,肖顺华,林原斌.ABS 塑料表面化学镀镍无钯活化工艺研究[J].材料保护,2006,39 (11):29-31.

[9]孙硕,洪文英,石维.ABS 塑料化学镀镍之无钯活化工艺[J].材料保护,2010,43 (5):49-51.

[10]CHARBONNIER M,ROMAND M,GOEPFERT Y.Ni direct electroless metallization of polymers by a new palladium-free process [J].Surface and Coatings Technology,2006,200 (16/17):5028-5036.

[11]李宁,屠振密.化学镀实用技术[M].北京:化学工业出版社,2004.