车身外覆盖件抗凹性能系统提升的途径

安徽江淮汽车股份有限公司技术中心(合肥 230022)王法峰 赵 涛 赵淮北 李 辉

汽车车身抗凹性尤其是外覆盖件抗凹性越来越成为用户选购轿车的重要参考,由于车身外覆盖件尺寸大、带曲率、有一定的预变形,在使用过程中常常会受到外载荷的作用,如人为的触摸按压、积雪的静载荷及行进过程中的振动和碎石冲击动载荷等,使覆盖件形状发生凹陷、挠曲甚至产生局部永久凹痕。另一方面,汽车的轻量化、安全性等要求,使更薄的高强度钢板作为汽车车身覆盖件材料越来越被广泛使用,导致外覆盖件变软,产生了一系列问题,如由于覆盖件自重或轻微的碰撞引起的凹陷,汽车行驶中产生的振动、噪声等。

本文着重探讨引起车身外覆盖件抗凹性不足的因素并进行分类,在此基础上,探讨如何系统地在车身开发的不同阶段进行相应的抗凹性能提升,以在保证车身整体性能的前提下,兼顾缩短车身开发的周期,降低车身开发的成本。

一、引起外覆盖件抗凹性不足的原因

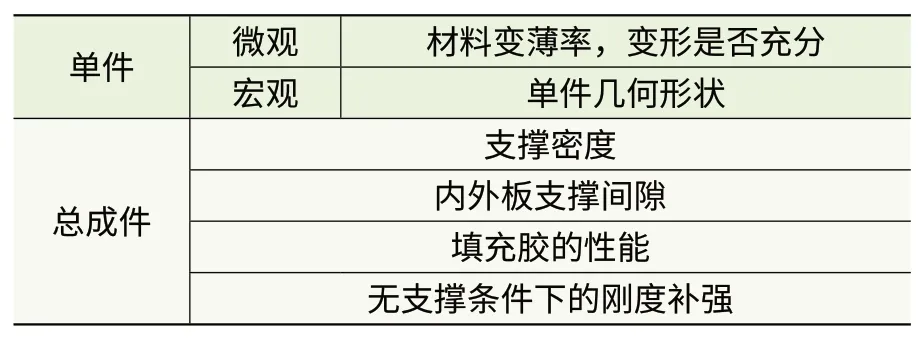

在汽车制造领域,把覆盖件承受外部载荷作用,抵抗凹陷挠曲及局部凹痕变形、保持形状的能力称为抗凹性。其是评价和反映覆盖件表面质量和使用性能的一项重要指标和特性,与汽车板材品质、覆盖件的结构形式和冲压成形工艺密切相关。以下从外覆盖件单件及总成件两个角度进行探讨,如附表所示。

外覆盖件单件及总成件抗凹性讨论因素

1.单件

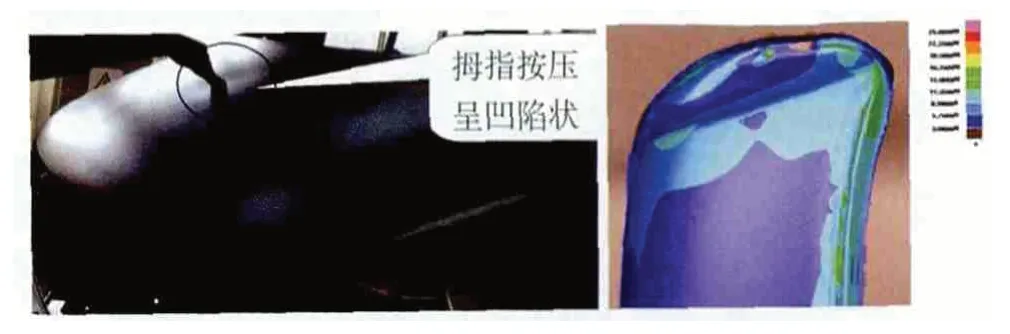

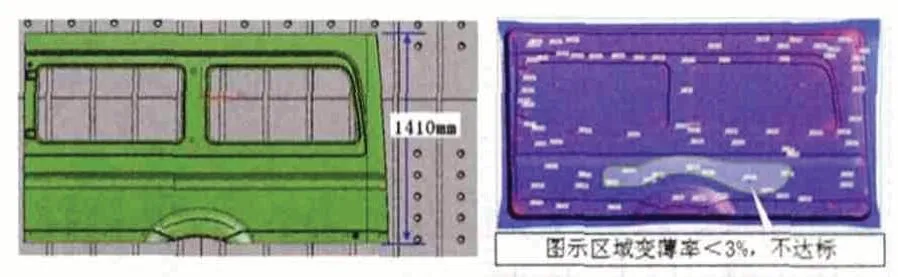

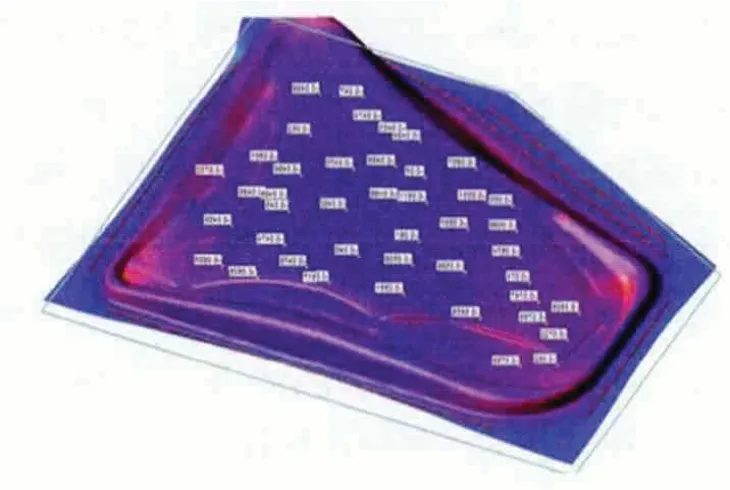

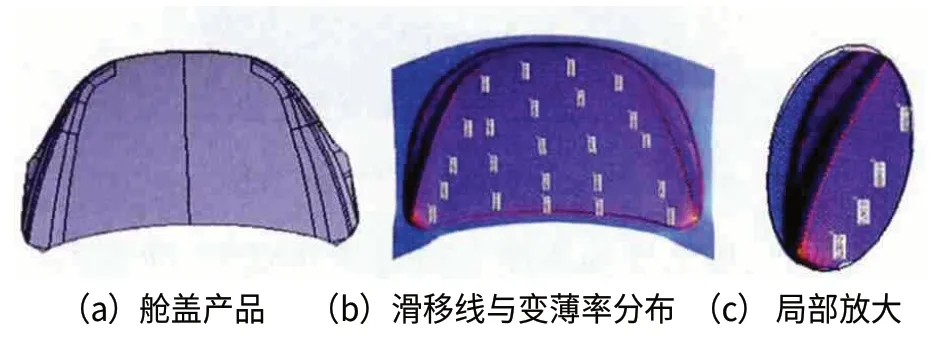

覆盖件成形中的预变形程度是影响覆盖件抗凹性能的重要因素之一,汽车工装模具行业通常以材料的拉深变薄率作为量化指标,拉深变薄率≥3%,能满足外覆盖件的单件抗凹性微观层面的基本要求;但单件几何形状对外覆盖件的抗凹刚度产生更为直接的影响,几何形状引起的抗凹刚度不足,无法通过预变形加以改善。如图1所示,某发动机舱盖外板拉深减薄率>3%,但实物抗凹性仍不达标;反而,对部分外覆盖件,由于单件结构强度较好,即使局部拉深变薄率<3%,其整体抗凹性也能满足要求。

图1 某车型发动机舱盖外板实物与CAE模拟结果对比

因此,单件的抗凹性需统筹宏观、微观两个层面综合考虑。单件几何形状包括:外覆盖件的曲面曲率、大曲率曲面面积大小、曲率面的边界条件、外覆盖件截面形状等。此外,研究表明,单件的材质也对单件的抗凹性产生较明显的影响。

2.总成件

总成件的相关因素对外覆盖件的抗凹性不产生根本性的影响,主要体现为总成件的结构形式能否对单件提供补强作用。

(1)有无支撑条件 在单件抗凹性不足的区域,良好的支撑条件,能对外覆盖件的抗凹性进行补强,明显改善其抗凹性。

(2)支撑条件的有效性 支撑条件的有效性对外覆盖件抗凹性的改善程度有直接的影响,外覆盖件的一般支撑结构如图2所示,内板的支撑臂与外覆盖件不能刚性接触或连接,因此要求内外板的间隙L1、L2>0,内外板通过填充胶粘合。支撑的疏密度、内外板支撑间隙、填充胶的性能、无支撑条件下的抗凹性补强等因素影响着外覆盖件的抗凹性。

图2 总成件一般支撑结构示意

二、提升途径

抗凹性的提升是个系统工程,可根据其影响因素,结合车身开发的不同阶段实际情况,来提升其抗凹性,以下按5个阶段进行分述。

1.外覆盖件单件产品造型设计阶段

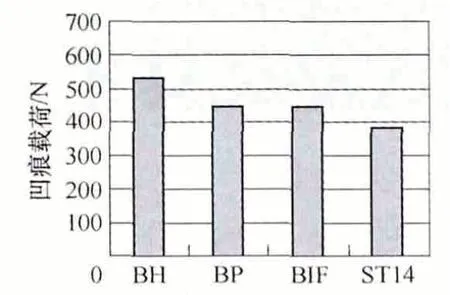

(1)外覆盖件板材材质的选择 外覆盖件的抗凹性,可作为设计与制造过程中选择钢板等级和规格的重要依据之一,如图3所示,在相同条件下,BH系列板材较ST14等系列普板,抗凹性上具有优势。

图3 同条件下不同板材抗凹性能

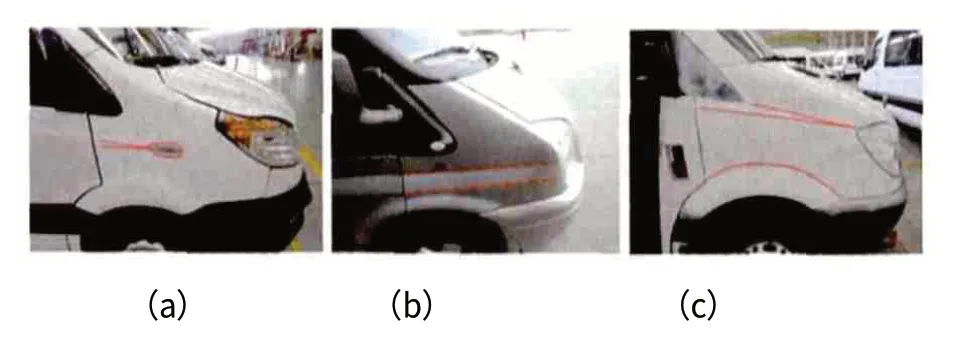

(2)尽量回避大而平的造型 零件不同部位的刚度不同,弯曲半径小的部位刚度高,比较平坦的部位刚度低,如图4所示,某车型侧围外板,大而平的造型,易导致图示部位变形不充分,抗凹性不达标。

(3)造型上需考虑单件的几何形状、边界条件 如图5所示,某车型门外板,虽然拉深变薄率通过冲压工艺设计达到了5.2%以上,但因门外板自身单件结构强度较弱,其抗凹性仍不达标。

图4 某车型侧围外板产品造型与CAE拉深变薄率

图5 某前门外板产品图与变薄率分布

以上两种情况,增加棱线特征、减小外观面的曲率、缩小单一大曲率的外观面面积或改善单一大曲率外观面的边界条件等方式,对提升其刚度是有益的。如图6所示,棱线特征设计的差异,使得图6b、图6c的翼子板整体抗凹性优于图6a的翼子板抗凹性。但多数时候受制于整车的外观风格,单件造型和结构可调整的空间并不大,此阶段强行提升抗凹性,得不偿失,其单件抗凹性不足可通过总成件的支撑条件设计进行补强。

图6 翼子板棱线设计对比

2.总成件支撑条件设计阶段

刚度和起伏负荷主要决定于材料的弹性模量、板材厚度、零件形状和装配状况(影响零件的支撑状况),总成件设计时应着重对支撑条件加以设计和改善。在设计之初,应进行针对外板的抗凹性和稳定性分析,通过对外板可能发生屈曲的部位进行加载、卸载,根据分析结果与目标值的对比来评价外板件的屈曲抗凹性能。针对不足的部位进行各种方法的补强。

(1)采用高刚性结构 可通过很多手段实现,最简单的方法如图7所示,在钣金零件上合理地布置一些加强筋,达到增强支撑零件强度和抗凹性的目的。

此外,通过改变车身在某个部分的断面结构,如在满足空间尺寸限制的前提下,增加矩形截面高度,可以有效地提高其弯曲和扭转的抗凹性,增加圆筒截面的直径比改变其壁厚更能提高其抗凹性,形成封闭断面结构的抗凹性要远大于不封闭状态的情况。

图7 加强筋的设置

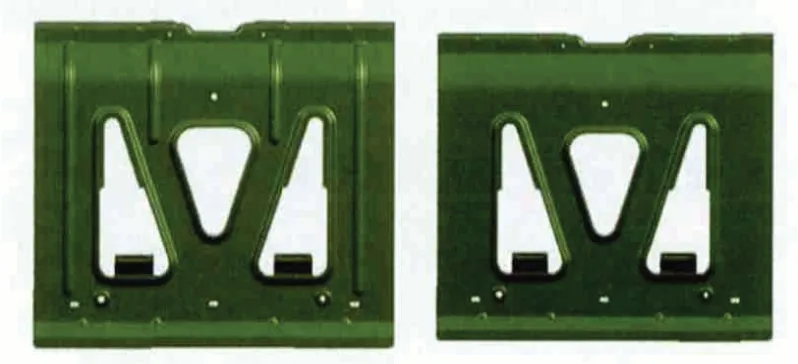

(2)增加支撑密度 外覆盖件抗凹性不足时,支撑密度是影响支撑条件的重要因素之一,结合轻量化、安全性等其他车身性能,适当地增加支撑密度对提升外覆盖件整体抗凹性具有重要作用,如图8所示某车型的侧围外板,在增加了支撑密度后,经验证,整体抗凹性得到明显改善。

图8 某侧围外板支撑密度改进前后

(3)内外板支撑间隙设计与填充胶型号选择 合理设计内外板支撑间隙、合理选取填充胶型号也是提升外覆盖件抗凹性的可选途径。

(4)消声隔片的选用 无支撑条件下减振消声隔片的使用,有助于提升外覆盖件抗凹性、减振降噪。

3.冲压工艺设计阶段

(1)使外覆盖件拉深时充分变形 借助CAE分析软件,通过工艺手段,增加预变形程度,提高拉深变薄率,能有效地提高覆盖件的刚度。可供选择但不限于以下方法:合理与充分设计拉深工艺补充面,设计调整分模线位置,设定拉深筋形状,增大压边力,改变拉深深度,设计坯料边界尺寸等。以图5前门外板、图9某车型翼子板为例,通过以上工艺方法的组合使用,最小变薄率分别达到5.2%、4.5%。

图9 某翼子板拉延变薄率分布

(2)材质的替代 工艺并非万能,有时外覆盖件的材料变薄率提升因受到滑移线等外观质量的牵制,使工艺难度加大,如图10所示某车型发动机舱盖外板,因造型相对平缓,且面积较大,发动机舱盖中间部位的变薄率仅略大于3%,通过组合各种工艺手段,变薄率与滑移线仍难以兼顾。在此情况下,可尝试通过材质的变更,以提升现有产品结构条件下的抗凹性,将上述发盖外板的材质更换为B180H1、微调工艺方案后,滑移线、变薄率与ST14普板材质差别不大,但BH系列钢材较ST14普板具有更好的抗凹性性能。

图10

(3)外覆盖件成形预变形程度的控制 随着预应变的增大,应变硬化效应提高了外覆盖件的抗凹性,但随着预应变量的增大,外覆盖件厚度减薄量进一步增大,应变硬化效应产生的材料强化不足以抵消厚度减薄对外覆盖件抗凹性的影响。由此可见,覆盖件成形时的拉深减薄率不是无限制的越大越好,对于现实使用情况,最小变薄率一般控制在6%内。

4.冲压工艺调试阶段

制造与设计的差异总是存在的,探讨基于制造阶段的实物状态,提升外覆盖件抗凹性,也具有实际意义。

(1)基于现场条件下抗凹性的测量或评价 在实验室条件下,实物的抗凹性测量或评价,国内外做过很多相应的研究,但目前尚没有快捷统一的方法适用于调试现场,本文提供两种方式供参考:一种为常见的静态载荷法(拇指按压),感受其凹陷变形的难易,优点为:操作简单、方便;缺点:主观,不能量化,依赖于经验。另一种为简易压力位移法,量化其抗凹性,如图11所示,在外覆盖件外围支撑及压边条件一定的条件下,使用压力仪和钢直尺、游标卡尺,测量抗凹性目标部位,记录各测点一定位移量时的压力值或一定压力值时的位移量,通过比较,评价其抗凹性。优点:简单、快捷、适用于现场,缺点为:相比实验室的测定方法,其误差较大。

现场和实验室条件下的测评,都是基于施加静载荷,在制件上形成凹痕,按一定载荷、产生的凹痕深度或产生一定深度凹痕所需的载荷作为评价静态局部凹陷抗力的方法。

图11 现场用简易载荷—位移法

(2)基于现场条件下的变薄率测定 冲压工艺调试时,考察实物变薄率是否达到工艺设计时的理论值,基于实物能否进一步提升。两者都基于变薄率的测定,实验室条件下可采用更多的手段,但都基于测定其实际料厚t,与板材的初始料厚t0进行比较,本文提供现场条件下常用方法供参考,如12图所示,将测点目标处镭射或等离子切割成孔状,通过料厚仪测定实物料厚。

图12 外板变薄率测量准备

(3)基于现场条件的调试 对比CAE模拟结果,实物变薄率(t/t0×100%)<理论变薄率时,进一步对比实物调试时的相关参数与CAE分析时的差异,通过调整使其达到理论变薄率。实物变薄率≈理论变薄率时,为进一步提升其抗凹性,常用方法为:增大压边力法,压边区垫砂纸法,调整平衡垫块减小压边间隙法,增大料边法,拉深筋位置、数量、形状调整法,废料区做余肉法等,调试方法的选用次序,应在实施方面先易后难、从简到繁,减少对模具的损害,减少不必要的返工。如具备条件,应配合CAE的模拟,预先评价拟采取措施的效果。

5.焊装、涂装工艺调试阶段

(1)重点对总成件的外覆盖件支撑条件进行检测、验证:①内外板支撑间隙。②胶槽涂胶的稳定性。③涂装后胶的生效效果。

①、②两项,在保持焊装稳定的前提下,可通过内板模具的翻边、整形等工序调整,提高内板支撑臂的尺寸精度,③项填充胶的效果需通过涂装受热使其硬化膨胀后检查,必要时更换膨胀胶进行验证。

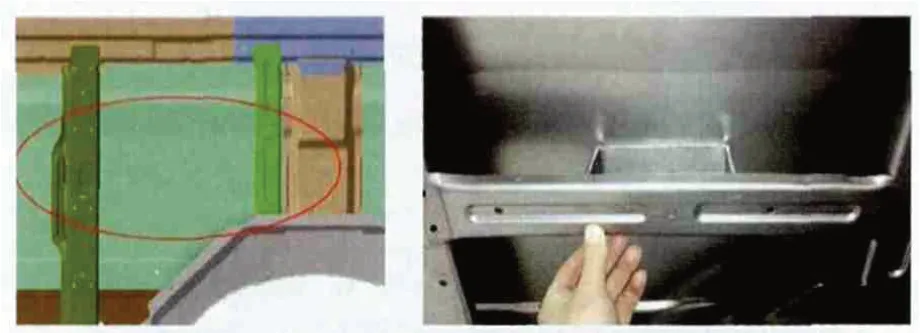

(2)无支撑条件下的抗凹性补强。若上述措施仍不足以提升其抗凹性时,可通过在无支撑条件区域,贴减振消声隔片,如图13所示,对提升外覆盖件的整体抗凹性、消声降噪有一定的作用。

图13 无支撑区域贴减振消声隔片

三、结语

通过对汽车外覆盖件的抗凹性影响因素进行分类讨论,并以此为基础,探索和阐述了外覆盖件在车身开发的不同阶段,如何提升其抗凹性,借以抛砖引玉,以共同研讨系统提升外覆盖件抗凹性的途径,从而改善整车的NVH性能,并缩短车身开发周期、降低车身开发成本。