SF590钢L侧锻轴生产工艺研究

中国一重铸锻钢事业部水压机锻造分厂(黑龙江齐齐哈尔 161042)王兴齐

2008年,我公司开始生产SF590钢种锻件,检测需符合CNC-YC1020标准,该标准超声波检测严格,对于截面尺寸大、法兰端φ2300mm左右,产品合格率偏低,对公司造成极大经济损失。针对这种情况,对超声波无损检测不合格的锻件进行全面分析,改进了炼钢、锻造及热处理工艺,提高了该锻件的合格率,满足客户要求。

1.SF590钢L侧锻轴的技术要求

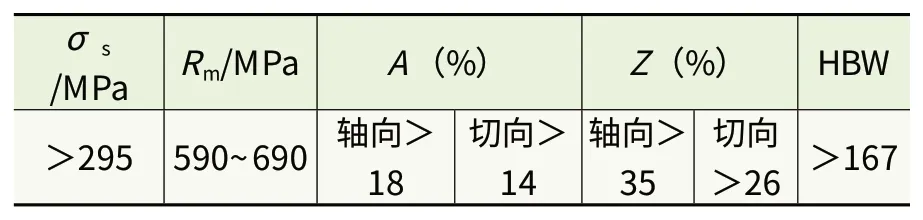

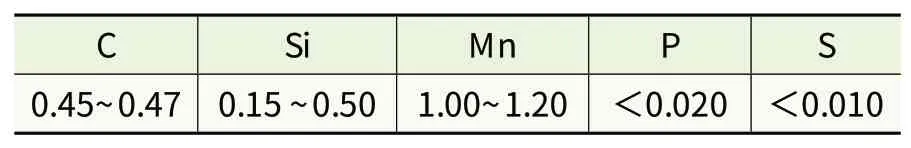

SF590钢L侧锻轴化学成分见表1,力学性能指标见表2。

超声波检测:锻件无损检测方法和验收标准(包括UT和PT)按CNC-Y0120中各项条款执行。具体要求:表面1.5~50mm(φ1mm);轴径向50mm至中心(φ2mm)。

表1 SF590钢的化学成分(质量分数) (%)

表2 SF590钢L侧锻轴的力学性能指标

2.生产制造工艺流程

(1)炼钢 冶炼采用电炉+精炼,选用优质废钢和生铁用氧化法进行冶炼,保证钢液纯净度。装料时炉底加料重3%~5%石灰,一次料面上可加1%~2%氧化铁皮以利去磷。冶炼时要求脱碳量≥0.30%,充分利用氧化期C-O激烈反应沸腾,要求炉内造泡沫渣,促进夹杂物、气体的上浮并随流渣排除。采用倒包法热兑时,采用精炼包直接热兑,出钢温度≥1620℃。结合力学性能要求,化学成分内控见表3。

表3 内控化学成分(质量分数) (%)

(2)锻造 为保证本体截面尺寸充分锻透,锻造此大直径轴类锻件,在锻造工艺上增加一次镦拔工艺。第一次镦拔是为保证第二次镦粗所需坯料尺寸、应力状态,使钢锭充分锻透,完成主变形锻造任务,第二次镦拔目的是保证锻件成形尺寸(见图1、图2)。

具体生产方案:下料火次采用掐台阶方式下料,下料尺寸比锻件尺寸大300~400mm,保证出成品火次锻件有一定锻造比,且保证一火次出成品,出成品炉温从1250℃调整为1200℃。从源头上防止粗晶,预留最后一火锻造比,提高超声波检测合格率。

图1 L侧锻轴精加工

图2 L侧锻轴锻造出成品

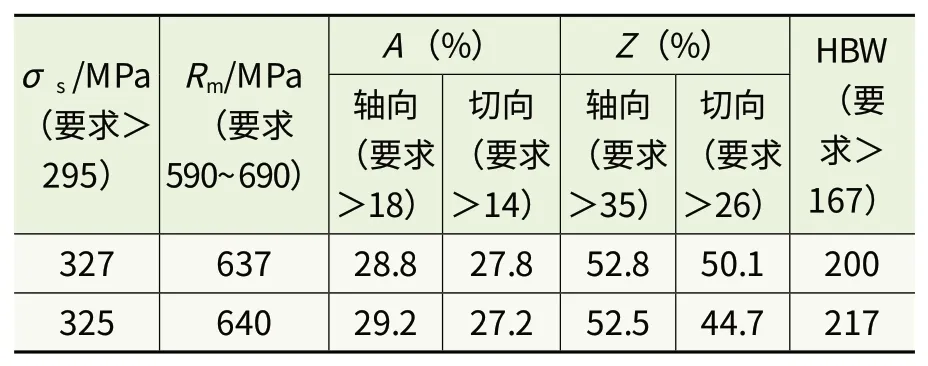

(3)热处理 考虑到锻件截面尺寸大,超声波检测严格,应经多次重结晶使锻件晶粒细化、组织改善,提高锻件超声波检测性能。本锻件热处理曲线如图3所示。

如表4所示,锻后增加过冷保温,锻后空冷至400~450℃入炉,使心部组织进一步转变,在低于600℃时,锻件处于冷硬状态,要限制加热速度,在650~700℃加一个等温台阶,以努力减小锻件内外温差和瞬时应力,在700℃以上,应努力提高加热速度,以加大钢在发生加热转变时的过热度,争取获得更好的晶粒细化效果,最终力学性能合格,超声波检测达到技术要求。

表4 L侧锻轴热处理后力学性能

3.结语

实践证明,通过调整化学成分,对锰元素进行内控,保证了锻件强度,提高冲击韧度。采用两火次镦拔锻造工艺,适当降低锻造加热温度及终锻温度,预留出成品火次锻造比。锻后增加过冷保温使心部组织进一步转变,热处理时采取一次高温正火+两次正火的工艺方法,进一步细化晶粒、均匀化组织,改善探伤性能,最终完全满足用户提出的技术协议要求。