用厚壁管模锻零件的工艺过程

无锡东海锻造有限公司 (江苏 214024)何 刚 黄云举

在各个工业部门中广泛使用法兰形、圆柱形、锥形和带法兰曲面接头空心零件,以及用于生产球状旋塞外形像封头半球状半成品。为了制造这些零件,通常使用如下工艺过程:多道工序拉深平面毛坯;机械加工整体模锻毛坯;将管件与法兰焊接,液压、激光、等离子弧切割或由厚材上割出;为获得压力容器焊接封头;焊接半球形随后需要热处理和机械加工。

现有方法有一系列缺点:低的劳动生产率,材料利用率低,零件质量差。因此,必须寻求现有类似零件的新制造方法。方法之一是通过使用薄壁管或厚壁管扩径或缩径方法,这种方法一般在冷态下进行,但若需剧烈变形则要在热态下进行。

按照冷变形管材据其几何尺寸参数——外径DH、壁厚s及其相对壁厚DH/s可分为4组。①特薄管DH/s>40和管径DH≤20mm,s≤0.5mm。②薄壁管12.5<DH/s≤40和管径DH≤20mm,s=1.5mm。③厚壁管6<DH/s≤12.5。④特厚管,DH/s<6。

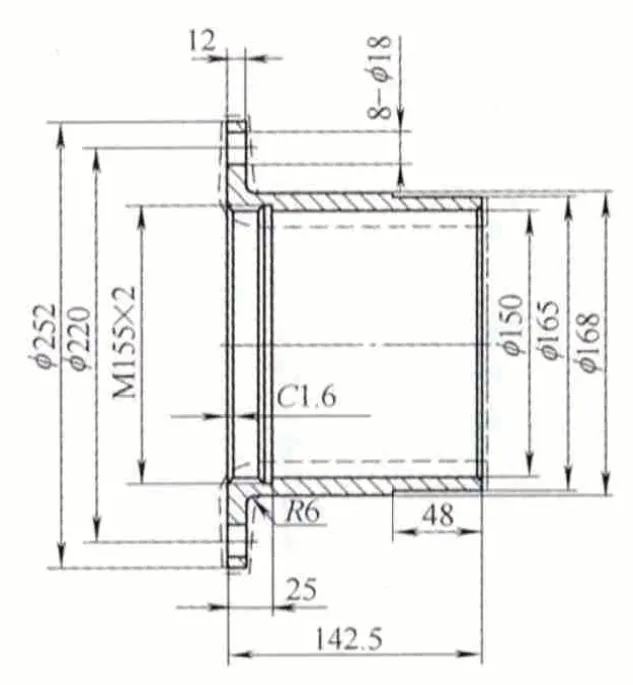

1.带法兰圆柱体接头

图1 带法兰圆柱体接头零件

图1为零件图(实线)模锻半成品图(虚线)带法兰圆柱体接头,加工到最终尺寸带法兰锥形接头。毛坯材料为工业纯钛TA1。

这两种形式法兰都要3个工序成形。为剧烈变形需要,管子毛坯局部加热到750℃进行温锻。在第一工步用与对称轴成α=45°夹角冲头1扩径(见图2a);第二工步用与对称轴成α=70°夹角冲头1扩径;第三工步,法兰最终成形,用平面冲头2扩径。

由此可见,在一副模具中实现3个工步变形。扩径过程中法兰周边厚度由18mm减到14mm,即减薄22%。法兰半成品如图2b所示。

图2

图3为法兰厚度与直径关系曲线,可见在扩径过程中,随着外径增加,法兰周边区域壁厚的变化。试验指出,为了保证毛坯稳定性,采用分段加热。在这种情况下,毛坯变形部分温度为750℃,而毛坯置于凹模中部分加热到200℃,凹模径向底部边缘450℃。

图3 法兰厚度与直径关系

2.锥形法兰和锥形接头

在制造带锥形法兰接头时,锥形段成形(见图4),将图2半成品加热到750℃,压力机滑块一次行程实现扩径。锥形接头和法兰部分同心度为3~4mm,由于毛坯管壁壁厚不均及其不均匀的加热,这是不可避免的,在工艺设计阶段要预先考虑用机械加工方法去除所留余量。

图4 用管材成形锥形法兰

锥形焊接接头模锻用缩径和扩径复合模锻方法,其规范在温锻温度范围内剧烈变形。工序可在毛坯各段管径甚至毛坯原始外径219mm、壁厚14mm实现(见图5)。

划分变形区域源头,允许保证设计减少壁厚相对变形过程的有利条件。毛坯加热后,在锥形凹模3中用平冲头1挤压(见图5a),然后用锥形冲头将孔扩到最大φ(285+3)mm。

应该强调指出,伴随由规定热力规范出现的偏差,通常管子扩径段由于变形区域局部失稳形成裂纹,之所以失稳,是因变形段加热温度不均匀或由于冶金原因造成管材表面缺陷。因此,必须仔细选择毛坯和加热规范。

图5

图6为带法兰锥形接头或无法兰锥形接头,用扩径和挤压复合模锻方法制造。

图6 用挤压和扩径在温锻剧烈变形下复合模锻制造接头

3.大外廓尺寸球状龙头

为了生产球状龙头半成品壳体锻件,设计了包括离心浇注或可锻管坯热正挤压,随后在浇口区域缩径并在球形冲头下部半球形上扩径。

图7 球状龙头大外廓尺寸锻件制造

在专用模具中完成挤压,为下部圆柱体半成品形状中获得细晶粒组织,通过减少原始毛坯管材壁厚并规定相对变形程度实现(见图7a)。挤压后,加热半成品,置于第二副模具中,挤压上部得到上部更厚圆柱体壁部(孔口),下部扩径,对应壁部变形不超过10%(见图7b)。在挤压时,半成品上部分铸造组织得到破碎。

因此,事实上管坯整个金属体积经受了塑形变形而没有破坏其密实性,极大提高了锻件力学性能指标,还可以使用更廉价原始毛坯。使用新工艺减少了金属消耗30%~45%并提高了劳动生产率。推荐该工艺用于制造通径Dy=700mm、1000mm、1200mm、1400mm半成品壳体小批量和中批量生产。

4.结语

运用所研制的工艺由厚壁管坯用压力加工方法生产空心零件,保证了高生产率、金属材料高利用率和产品的高质量。