中-缅海底管道焊接工艺评定

中国石油天然气管道工程有限公司天津滨海分公司(300457)黄 超 胡凤杰 贺 飞 杨泽亮 赫德明

1.概述

中-缅油气管道工程海底输气管道位于干线的起始段,即起于马德岛附近海域,在马德岛与陆上管道相连,穿越Fletcher hayes海峡后,再次连接陆上管道。线路长度约5.56km,最大水深约22m,天然气管道设计压力10MPa,管道外径1016mm×22.2mm,原油管道管径813mm×19.1mm,管材X70。

由于该项目投资大、难度高,最关键的工作是铺管船上的焊接,为此制定一套高质量、高效率的焊接工艺是保证铺管质量及项目进度的先决条件。

2.海底管道焊接工艺技术

海底管道铺设风险高、难度大,管材以低合金高强钢为主,对焊接强度的要求很高。需要制定合适的焊接工艺技术,满足焊缝的力学性能和低温断裂韧性。因此,在施工之前,按照工程要求及相关标准规定编制焊接工艺规程,对焊接工艺评定试验提供指导。试验后,根据焊接工艺评定结果对焊接工艺规程的相关内容进行修改,最终为实际施工中的焊接工艺提供依据。

焊接工艺规程中主要包含:焊接设备的选择、焊材的匹配、焊接坡口的设计及焊接参数。

(1)焊接设备的选择 选择焊接设备是海底管道焊接工作中的重要环节,制约着焊接质量及效率,同时设备的稳定性和安全性也是一个重要因素。

依托中-缅海底管道项目的实际特点,采用STT表面张力焊打底,自保护药芯半自动焊填充盖面。STT表面张力焊打底速度快,单面焊双面成形,易操作,焊缝RT通过率高;自保护药芯半自动焊效率高,电弧稳定性好。将两种焊接方法结合起来,既能保证工程质量,又能加快工程进度。

由于海底管道处于海洋的特殊环境限制中,存在施工投资大,工程质量要求高,服役环境复杂多变的特点。在保证焊接质量的前提下,海底管道焊接要求最大限度缩短工期,从而减少施工成本;同时,焊接必须在水汽环境中进行,要求设备尽可能具有抗潮湿性能。为满足以上要求,比较和分析了国内外现有品牌的电源,选择LINCOLN DC—400、STT等焊接电源,如图1所示。

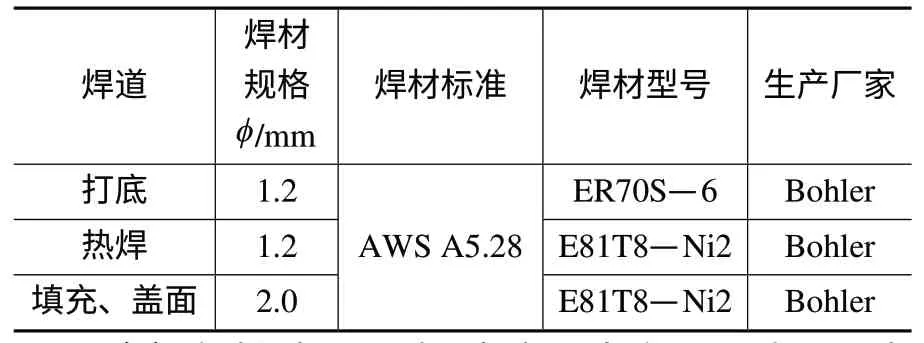

(2)焊材的匹配 根据项目中所选设备及管道材质,确定采用如表1所示的焊接材料进行焊接。

图1 LINCOLN DC—400、STT焊接电源

表1 焊材选择

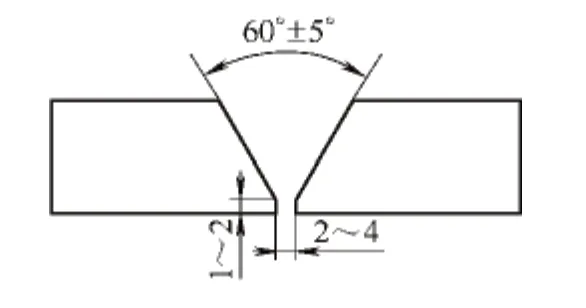

(3)焊接坡口设计 考虑到本次项目选用同直径、同壁厚钢管对接,钢管水平固定(5G 位置)的方式,为了得到较好的单面焊双面成形效果,同时防止扩散氢无法及时排出,导致产生延迟裂纹等焊接缺陷,为此选择开口较大的坡口形式(见图2),有利于焊接过程中扩散氢的逸出,提高焊接质量。

图2 坡口形式

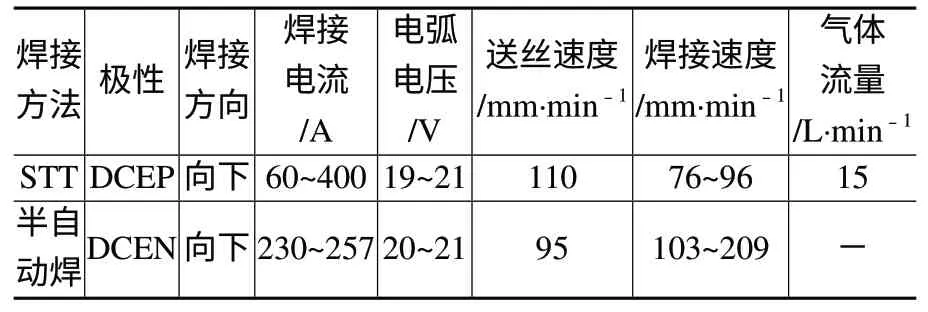

(4)焊接参数 焊接之前需预热,温度为100~200℃,焊接方法为STT根焊、自保护药芯焊丝半自动焊填充、盖面,焊接试验的焊接参数如表2所示。

表2 焊接参数

3.焊接工艺试验

为了保证所选焊接工艺的焊接质量,按照API 1104,对焊缝进行无损检测后,进行力学性能测试和断裂韧性评价。通过试验结果验证并修正所选焊接工艺。

(1)焊缝外观及无损检测 焊接试验完成后立即进行强制水冷,冷却水流量为50L/min。24h后试件经外观检查合格,其内部质量经X射线探伤达到API 1104《管道及有关设施的焊接》中无损探伤验收标准,评定合格。

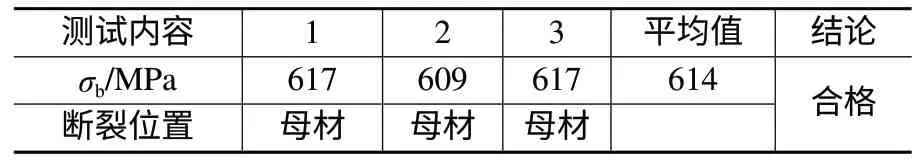

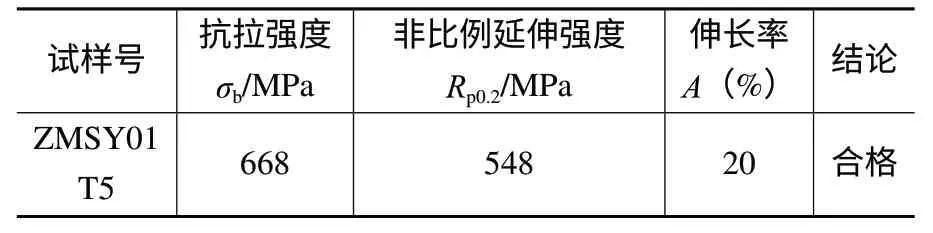

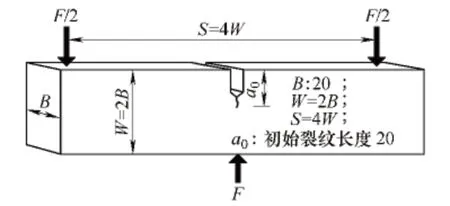

(2)力学性能测试结果 试验主要是根据中-缅海底管道项目技术规格书以及API 1104相关标准对材料特别是焊缝区域的强度、硬度、刚性、塑性和韧性等进行检测,进而起到焊接工艺评定的作用,试验结果如表3~表6所示。此外,侧弯试验和刻槽试验均未发现裂纹,结果合格。

表3 典型的减截面拉伸试验结果

表4 典型的全焊缝拉伸试验结果

表5 典型的低温夏比冲击试验结果(温度-30℃)

表6 典型的HV10硬度试验结果 (HV)

(3)断裂韧性测试 由于焊接时热循环过程不同导致组织性能不均匀,进而产生缺陷,故焊接接头成为海底管道中的薄弱环节。加载时焊接缺陷处产生的应力集中,通常成为裂纹萌生的源头或者转化为裂纹扩展的推动力,导致结构强度大幅度下降,迅速发生灾难性的破坏。因此,焊接接头抗开裂性能的评价,对保证海底管道的安全使用更具现实意义。

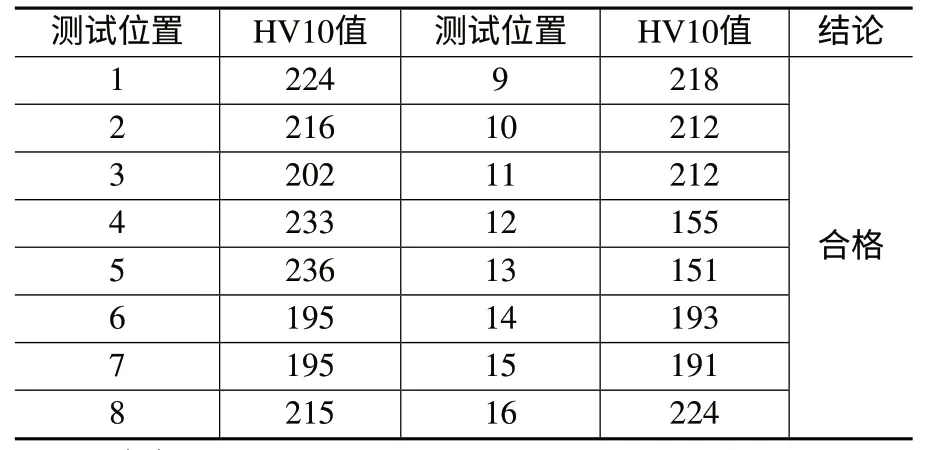

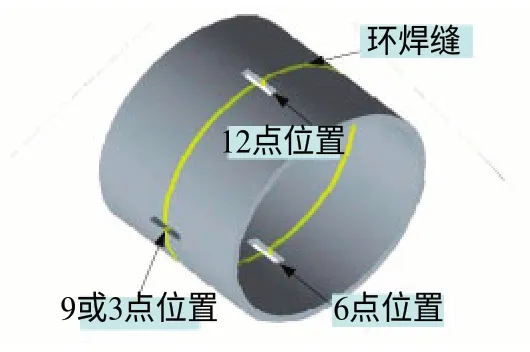

根据标准BS7448,通过测试焊缝和热影响区断裂韧度CTOD值,对中-缅海底管道焊接进行断裂韧性测试。试验采取三点弯的形式,取样位置和试样尺寸如图3、图4所示,试验结果如表7所示。

图3 取样位置

图4 试样尺寸

表7 CTOD试验测试结果

4.结语

中-缅管道实际海上集输工程中,海底管道全长5560m,累计焊接580道,最终返修24道,一次合格率达到95.9%。焊缝成形好,焊接质量高,达到了预期目标。

由于焊接工艺规程编制合理,施工计划切合实际,各部门组织协调得当,因此该项目得以顺利完工。在保证工程质量和施工安全的前提下,共计节约综合成本850.1万元,取得了明显的经济效益。